深层页岩气套损井全通径无级滑套水平井分段压裂投产技术

——以WY9-2HF井为例

龙 刚,薛丽娜,杨晓莉

(1.四川德阳新场气田开发有限公司,四川德阳618000;2.中国石化西南油气分公司石油工程技术研究院,四川德阳618000)

页岩气水平井尤其是深层页岩气水平井套变问题突出,一直是困扰页岩气分段压裂开发的难题。为了防止页岩气井压裂丢段,常规做法是优选套管[1-3],优化钻完改工艺[4-6],尽量减少套变发生。对于已经发生套变的井,郑瑞[7]提出套管轻微变形实施整形后压裂,刘合等[8],CAO等[9]人通过改用自主研发小桥塞,使用连续油管+液压投放工具的工艺,成功实施过套变点。张瑞典等[10]、李军龙等[11]针对变形量限制小桥塞使用的套变井,提出采取喷砂射孔砂塞分段压裂工艺。肖勇军等[12]、梁兴等[13]、郭建春等[14]、肖晖等[15]、王兴文等[16]则针对套管变形井,介绍了可降解暂堵球压裂、缝内填砂分段压裂和复合暂堵多级转向压裂等常用的套变段暂堵转向分段压裂工艺。然而,对于套管既发生套变又产生破损的井,尤其当套变破损井段发生在直井段或造斜段,常规的套管补贴、化学封堵等方法无法同时满足页岩气高压裂压力、大排量施工和小桥塞通过时,急需寻找一种新的方法,既要满足页岩气分段压裂排量和规模,又要实现尽可能多的分段数,达到地质目标体积压裂效果。本文针对WY9-2HF页岩气套损井,采用悬挂封隔器管柱隔离套管破损井段,通过上部套管注入结合下部油管注入方式以提高排量;采用全通径无级滑套结合机械分段进行31 级分段压裂,实现了页岩气分段压裂施工排量和规模,达到了预期压裂目的。

1 页岩气井套变破损情况及难点与对策分析

1.1 套损井基本情况

WY9-2HF 井是川西南坳陷威远构造的一口以龙马溪组—五峰组为目的层水平井。A 靶点斜深3 820.00 m,B 靶点斜深5 320.00 m,采用三开井身结构,油层套管为φ139.7 mm 和φ145.6 mm 组合套管。地层温度136 ℃,地层压力68.9 MPa。

该井通井刮管至2 818.94 m 遇阻8 t,通过可视化测井可见套管内壁存在凸起变形区域(图1),铅模打印显示挤压位置最小处仅92 mm(图2),井筒内打压38.51 MPa,25 min下降5.2 MPa。录井指示剂循环验证分析窜气点为套变破损位置。

图1 可视化测井变形套管和套管未变形接箍对比Fig.1 Comparison of collar of deformed casing and undeformed casing in visualized logging

图2 铅模出井照片Fig.2 Lead mold

1.2 页岩气套损井工艺难点分析

1.2.1 漏点化学封堵

对于直井段的套管破损点,首先考虑化学封堵的方式,但是前期采用GT-SA2+高强度树脂球堵漏剂、膨胀填充+桥接堵漏、LTTD 堵剂三次堵漏后,井筒最高稳压仅达30 MPa,不满足压裂限压95 MPa的要求,且第三次堵漏后塞面下移明显,堵浆没有在漏失段形成互穿网络结构,漏点外通道畅通。鉴于化学封堵费用高、时间长,前期三次堵漏效果不理想,需要考虑采用封隔器封隔等机械封堵方式。

1.2.2 套管补贴

套管补贴主要包括软金属锚、波纹管和实体膨胀管3种材料,但屈服强度最大的膨胀管材料屈服强度仅能达到N80钢级,抗内压强度不满足页岩气施工要求;同时补贴后套管内径会缩小约15~20 mm,套管内径缩小为98~103 mm,加上套管变形,不满足桥塞(外径95~103 mm)泵送作业要求。

1.2.3 常规油管封隔器机械分段

采用多封隔器管柱和配套工艺可兼顾封隔器封隔套损点和水平井分段的要求,但由于投球滑套极差限制,分段数有限,难以满足页岩气压裂的工程地质目标。同时,由于通径的影响,摩阻较大,也远不满足该井大排量压裂要求。

因此,需要针对该井套变破损情况,利用现有井筒条件,在满足井控安全的前提下,设计出一套分段压裂管柱及配套工艺,既满足页岩气高施工压力、高排量要求,又满足细分段、多分段的压裂要求。

2 套损水平井全通径无级滑套分段压裂投产管柱设计

针对该井套变破损情况,利用现有井筒条件,通采用悬挂封隔器管柱隔离套管破损井段,通过上部由套管注入、下部由油管注入方式以提高排量;采用全通径无级滑套实现31 级细分段压裂,同时降低摩阻提高排量,达到页岩气体积压裂要求。

2.1 管柱结构优化设计

2.1.1 悬挂封隔器分段管柱结构

采用悬挂封隔器坐封于套管变形破损点以上,悬挂机械分段油管管柱,总体结构为:悬挂封隔器+油管+分段管串(Y341 封隔器+滑套)+坐封球座+引鞋(图3)。该管柱结构的优势在于,隔离套管破损井段,能够承受页岩气高施工压力要求;同时,通过上部由套管注入、下部由油管注入方式,可以提高排量,达到页岩气压裂排量要求。

图3 悬挂器+滑套+封隔器管柱示意图Fig.3 String consisted of hanger+sliding sleeve+packer

其中,悬挂器是工艺实施的关键,需要满足:①实现悬挂管柱和密封环空;②压裂施工限压95 MPa,悬挂器承压90 MPa;③满足不挂卡滑套开启工具。针对该井研制了机械丢手的悬挂封隔器,额定负荷达780 kN。悬挂封隔器完成常压80 MPa下整体承压试验,为了保证密封性,悬挂封之下增加1只Y341封隔器助封。为了保证端部台阶下的开启工具多次导入和导引口的抗冲蚀,设计导引结构,通过多次室内及入井开展钥匙对悬挂封隔器的通过性试验,满足现场作业要求。

2.1.2 全通径无级滑套分段

常规投球滑套由于极差限制,分段数受限,且由于未实现全通径,施工摩阻增加,影响压裂排量和规模。本次采用自主研发的全通径无级滑套[17-18],通过“机械式啮合、唯一性匹配”滑套开启工具打开滑套,滑套耐压差70 MPa,滑套和封隔器内径与73 mm 油管内径保持一致,减少了摩阻提高了排量,同时实现了31级分段。

同时,以应用较为成熟的水平井分段压裂工具Y341 为基础,为适应大排量大液量压裂对封隔器的作用力,将中心管抗拉提高到60 t,耐压差70 MPa。

2.1.3 排量预测

本井为φ139.7 mm和φ145.6 mm组合套管(内径118.62 mm),采用悬挂封隔器管柱,φ139.7 mm套管+φ73 mm 油管注入,以及采用全通径无级滑套,可以有效降低摩阻,提高施工排量。预测单段排量4.2 m3/min(第1 级)—7.1m3/min(第31 级),满足原泵送桥塞压裂方案要求的每簇4.0~5.3m3/min。

2.2 管柱力学校核

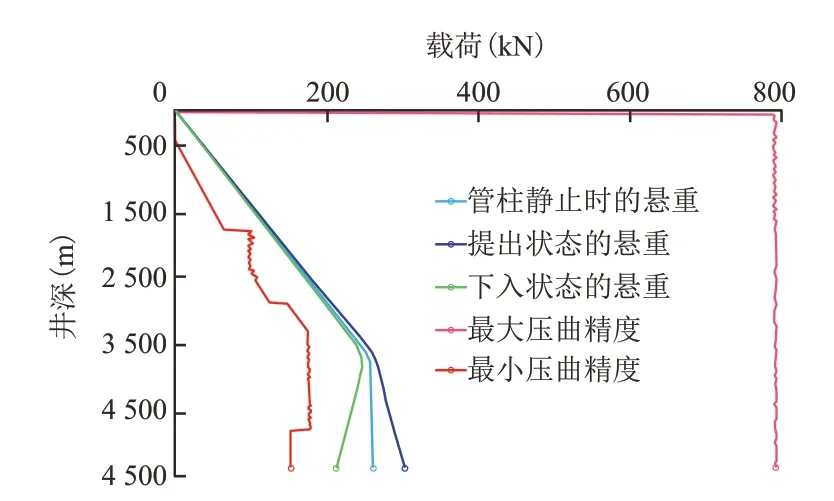

多封隔器管柱需考虑温度效应、膨胀效应、轴力效应和屈曲效应[19-20],通过管柱力学分析,可不加伸缩节,在保证安全的前提下减少管柱漏点;最终管柱力学计算结果,管柱安全系数大于等于1.41(图4),理论计算不同工况下管柱轴力327 kN(图5),远小于管柱和工具抗拉强度,满足施工要求。

图4 不同工况下的三轴安全系数Fig.4 Triaxial safety factors under different working conditions

图5 不同工况下的轴力Fig.5 Axial forces under different working conditions

3 套损水平井全通径无级滑套分段压裂现场应用

3.1 多封隔器管柱下入

考虑到下部井筒套变,带32 个封隔器管柱井眼轨迹原因致下入摩阻过大。首先进行多封隔器管柱下入分析(图6),预测管柱余量20 t,管柱通过性良好。为保证多封隔器管柱顺利下入,采用整形器套修复套变点使φ116 mm 铣锥通过后无损伤,并提前组下模拟通井管串:钻杆+φ112 mm 套管通井规1#+φ73 mm×5.51mmP110 NU 油管45 m+φ112 mm 套管通井规2#+φ73 mm×5.51 mmP110 NU 油管45 m+φ112 mm 套管通井规3#+φ73 mm×5.51 mmP110 NU油管。

图6 管柱下入模拟示意图Fig.6 Simulation of string running into stratum

3.2 完井测试安全井控措施

Y341 封隔器启动压力13.5 MPa,替浆时有提前坐封风险,通过调整泥浆性能,限压10 MPa 验通,控制排量0.2~0.4 m3/min,控制泵压55 MPa。同时,多封隔器管柱在泥浆状态下入井内,替浆后全井替为清水,球座带单流阀封油管,悬挂封隔器封环空,实现井控安全。

3.3 分段压裂投产

结合WY9-2HF井地质和工程甜点,优化设计分31段,达到储层整体控制。该井模拟通井后带32个封隔器和滑套的管柱顺利下到位,替浆后坐封封隔器,丢手起甩悬挂封隔器上部油管,采用φ139.7 mm套管+φ73 mm油管注入,开滑套进行分段压裂,设计施工排量4~7 m3/min。采用低砂比胶液连续加砂为主的压裂工艺,优化单段砂量55~65 m3,总砂量1 835 m3,单段压裂液量1 200~1 300 m3,总压裂液量37 210 m3。试气层在限压88 MPa 下最高施工排量6 m3/min,整体施工未受到套损影响(表1),在井口压力26.48 MPa下以产气量8.75×104m3/d投产。

表1 压裂施工参数对比Table 1 Comparison of fracturing parameters

4 结论与认识

1)对于套损井,利用现有井筒条件,采用“悬挂封隔器+Y341封隔器+全通径无级滑套”分段压裂管柱,“上部套管注入+下部油管注入”特殊注入方式,可实现页岩气井有效分段、大规模、较大排量压裂的目的。该技术对类似井况的页岩气井有一定的借鉴作用。

2)采用满足承压90 MPa、不挂卡滑套开启工具的悬挂器和耐压差70 MPa的全通径无级滑套是全通径无级滑套水平井分段压裂投产管柱设计的关键。配套多封隔器管柱下入技术、完井测试安全井控措施,保障工艺顺利实施。

3)WY9-2HF套损井采用该工艺,实现大排量、大规模31级分段压裂,达到预期压裂目标,获投产产气量8.75×104m3/d。