浅谈电除尘阳极管的加工

张光明

(唐山三友化工股份有限公司,河北 唐山 063305)

石灰窑窑气的净化处理是车间生产操作的重要环节,作为窑气处理最后一道工序的电除尘设备,其内部构件需要定期进行大修更换。

1 电除尘器设备简介

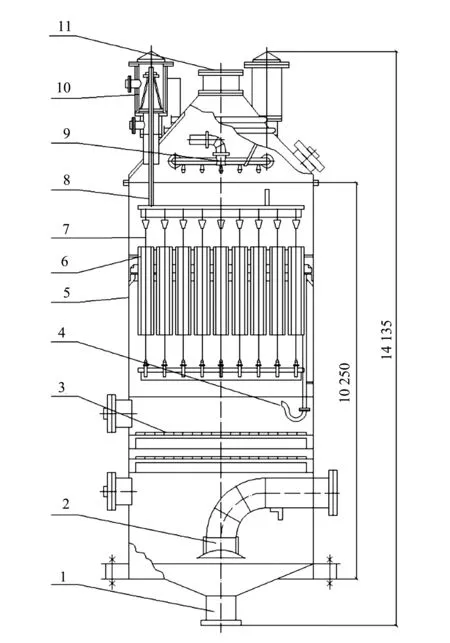

电除尘器由设备和电气两部分组成,如图1所示。

设备部分:电除尘器本体是由钢板焊制的立式圆筒,塔底一侧有窑气进口管,塔顶有窑气出口管,塔内下部装有两层散气隔板,塔内上部装有沉降极和电晕极。沉降极为直径325×7.5 mm的钢管,长5 m,共77根,固定于花板之间。电晕极线通过管子中心,用重锤拉紧固定于上、下两个支架上。在除尘器上部设冲水装置,冲水装置为圆形钢管上装有喷头,使水均匀冲洗沉降极管壁及电晕线。塔顶部装有带蒸汽夹套的绝缘箱,箱内装有高压磁瓶,高压直流电源的阴极与其连接而送至电晕极。阳极与沉降极连接并接地。

电气部分:由升压变压器、高压硅整流器及控制部分等组成。升压变压器一次电压380 V,二次电压72 kV。GGAJ02S—0.4/75K型高压硅整流器,为一自动控制的单相桥式整流装置,可以根据最佳火花频率或在近似于无火花状况下跟踪工作。在任何时间,都使除尘器的输出功率保持在可能达到的最大数值上。控制柜由主回路系统、操作及指示系统、可控硅自动控制单元组成。高压硅整流器由高压阻尼电抗器、高压雪崩形硅整流桥堆和低压线电抗器组成。在箱内的侧面分别安装了信号温度计和飞弧探测器,箱盖上装有高、低压套管和高压分接开关等。

1.排污口 2.进气口 3.分布栅 4.排液管 5.筒体 6.阳极管 7.阴极丝 8.吊杆 9.冲洗装置 10.绝缘箱 11.出气口图1 电除尘器设备简图

2 检修现状与对策

电除尘器经过一定时间的使用,内部构件尤其是阳极管腐蚀比较严重,不能满足生产的使用要求,需要对电除尘器进行单体大修。每次大修,都需要对内部的77根阳极管进行更换,不仅采购周期较长,而且费用较为昂贵,占用较大比重的检修成本。针对此问题,制修车间的技术人员研究阳极管的加工图纸,考虑利用公司现有的机加工设备进行阳极管的自行制作加工。

加工的难点在于保证长度5 000 mm的阳极管定位套圈端面与轴线的垂直度形位公差要求,及在跨度5 000 mm、直径325 mm×7.5 mm的钢管有圆柱度变形的情况下加工两端的圆角。

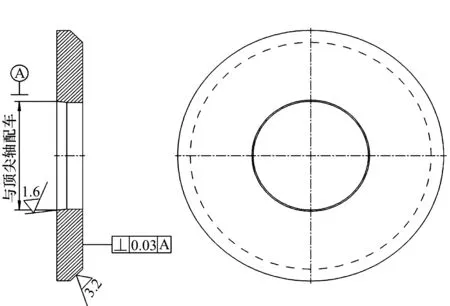

根据阳极管5 000 mm的长度,选用公司现有的CW61100A型卧式车床,考虑加工件为直径325×7.5 mm的钢管,制作尾座顶盘安装于尾座顶尖上用于钢管的定位,尾座顶盘示意图如图2所示。

尾座顶盘制作完成后,采用四爪卡盘、中心架和尾座顶盘的装夹方法进行尝试车削。在车削的过程中,发现钢管会产生跳动,致使套圈的端面产生了波纹,并且钢管两端的圆角在圆周方向不对称,加工出的工件与图纸要求偏差较大,不能满足使用要求。分析原因是由于钢管跨度过大且钢管外圆圆柱度变形较大,利用上述装夹方法不能使工件定位完全,致使出现了上述问题。

图2 尾座顶盘示意图

3 改造措施

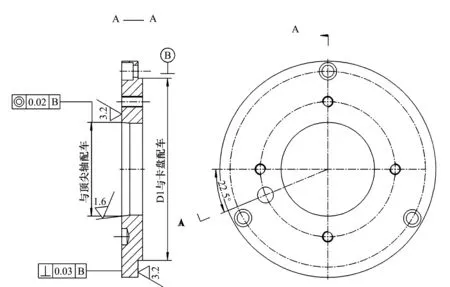

由于采用四爪卡盘、中心架和尾座顶盘的装夹方法不能保证钢管两端的定心对中,致使工件出现跳动,针对此种情况,车间技术人员经过研究探讨,决定借鉴三爪卡盘自定心的装夹优势对车床的尾座进行改造,通过将尾座、三爪卡盘进行拆解测量,自行设计过渡盘,将三爪卡盘安装于车床尾座上,过渡盘示意图如图3所示。

图3 过渡盘示意图

这样改造后的车床尾座就具有了自定心的功能,再配合车床床头的四爪卡盘找正装夹,就解决了大跨度钢管外圆圆柱度变形较大、车削时会产生跳动的问题。通过加工检验,垂直度的形位公差及两端的圆角对称度均在技术要求的范围之内,能够满足生产的使用要求。

4 总 结

通过自行设计加工制作过渡盘对三爪卡盘进行改造,安装于车床的尾座上,解决了大跨度钢管外圆圆柱度变形较大、车削时会产生跳动的问题,扩大了车床的加工范围。此改造思路也可以扩展到其他卧式车床之上,提高了设备的加工能力。

阳极管的自行加工制作,改变了以往采购的方式,节约采购成本大约15万元,并且加工进度完全公司自控,避免了采购周期的影响。