ABB 变频器门极驱动板分离式技术改造及其应用

(北京京能清洁能源电力股份有限公司内蒙古分公司 内蒙古呼和浩特 010000)

0 引言

变频器作为风电机组的核心部件,其运行的可靠性直接关乎着风力发电的经济效益[1]。随着风电装机规模的逐步扩大,ABB 变频器因其自身独特的优点获得了越来越多的应用,其故障问题也逐渐凸显出来[2-3]。在变频器运行初期其故障率较小,但随着运行年限的增长,变频器故障率可达到整个机组总故障率的三分之一左右,这严重影响了风电机组的发电效率,且故障问题带来的风机停机发电量损失、备件消耗成本、人工维护成本等使得风电平价上网后无利可图[4]。因此,对变频器的故障类型及其产生原理进行分析并提出有效的技术改造措施,对降低变频器的故障率、提高机组发电效益和降低生产运行成本具有十分显著的意义。

1 ABB 变频器在风电机组中的应用

ABB 变频器因其结构紧凑、性能稳定等优点,广泛应用于工业领域。传统的工业领域中,安装变频器的电气室一般均配有独立的净化间、散热空调以及除湿系统,以确保变频器工作在最佳的状态。然而,考虑到风电领域风电机组内部空间的局限性和运行环境的特殊性,无法给变频器配备净化间和空调,导致其易长期运行于高温、高湿状态,由此引发的故障率居高不下。

ABB 变频器随着运行时间的增长,其故障率逐年递增。据某风电企业不完全统计,其配置了ABB 变频器的风电机组,因变频器故障停机数约占机组全年故障停机总数的三分之一,这极大地影响了风电企业的发电效率。同时,变频器故障导致的维修费用和备件采购费用也加大了企业的运营成本。因此对ABB 变流器采取合适的技术升级改造、降低故障率显得尤为迫切。

2 ABB 变频器故障原因分析

ABB 变频器长时间运行于高温状态下,加剧了门极驱动板AGDR 的老化和IGBT 内部绝缘材料的失效,由此引发的门极驱动板AGDR 对IGBT 的控制失效,使得机组频繁报出“SC短路故障”或IGBT 因漏电流过大而炸毁,导致机组停机。

IGBT 爆炸破坏性极大,短路产生的过电流也会导致周边很多连带板卡烧毁,给风电企业带来较大的损失。根据风电现场反馈的数据得知,ACS800-67 变频器模块“SC 短路故障”和IGBT 炸机的故障率高达80%以上。若要彻底解决ACS800 变频器在风电应用中高温、高故障率、高备件消耗的“三高”问题,把门极驱动板和IGBT 进行分离是解决此类问题最直接有效的方法。

3 IGBT 分离式升级改造

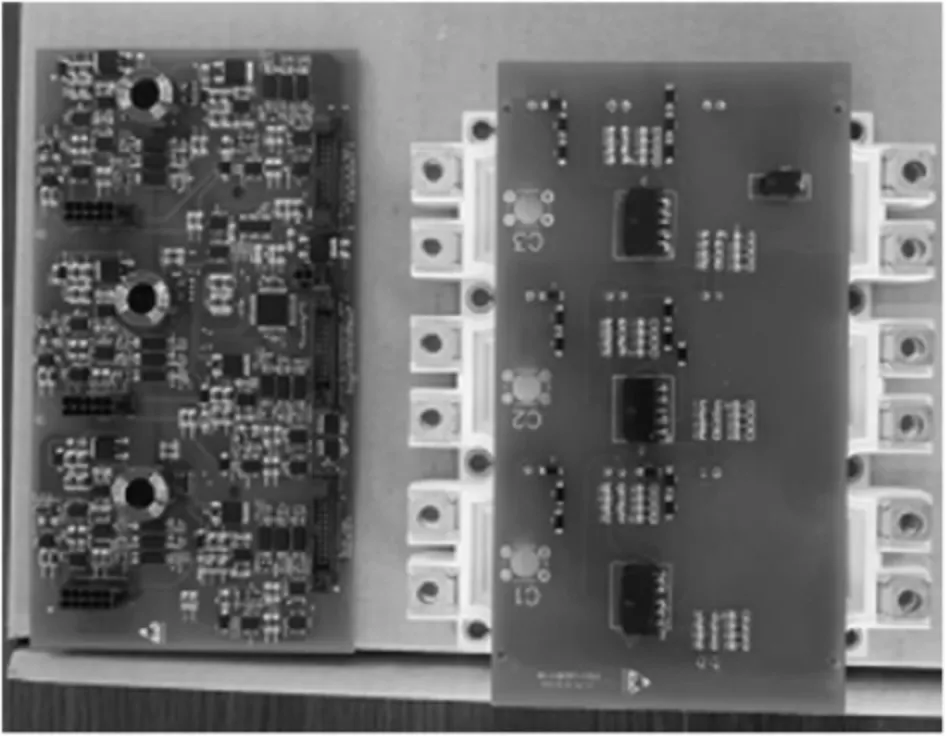

原集成式IGBT 模块的门极驱动板与IGBT 为一体式焊接工艺,如图1 所示。门极驱动板或IGBT 任一部件故障时,需整体更换IGBT 模块,从而导致维护成本较高。

图1 门极驱动板与IGBT 焊接一体图

对此,拟采用一种ABB 变频器门极驱动板分离式技术改造方案,即将变频器原有的IGBT 模块和门极驱动板分离,分离后原有的IGBT 模块保留,增加新的IGBT 保护电路板和新型分离式门极驱动板。分离后的IGBT 模块需和保护电路板焊接,由于IGBT 内部集成度高、针脚细密,在现场有限的条件下,需谨慎作业。分离后的IGBT 和门极驱动板散热表面积均增大,加大了散热面积。IGBT 炸机后对其他电路板进行隔离保护,避免扩大连带损失。

分离式技术改造完成后,IGBT 和门极驱动板可以单独更换,降低了后续的备件成本。改造后的IGBT 模块驱动电路如图2 所示,分离后的IGBT 主体与隔离保护电路板进行连接,隔离保护电路板可有效避免IGBT 炸机后对其它重要电路板的冲击损坏。

图2 新型分离式门极驱动板和原有的IGBT(含保护板)

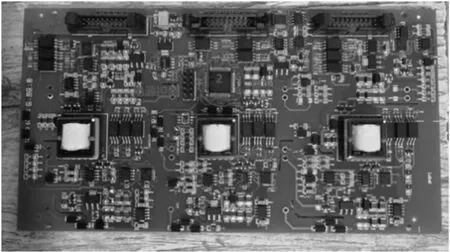

以型号为FS450R17KE3 的IGBT 为例,其额定电流为450 A,将其与门极驱动板分离后,需进行1 500 V 的绝缘测试、容值测试、续流二极管桥测试、门极测试以及对测温电阻的测试。如果检测发现任一指标异常或不满足标注值则为判定为损坏。需要注意的是,常温状态下未带满载的测试,测试结果无法准确判定IGBT 的好坏。同时,可采取以下策略优化门极驱动电路,以降低其本身的损坏几率:①改善驱动板工作电源,采用专用电源控制芯片控制,减少损耗及发热量;②采用集成式逻辑芯片,减少板卡故障点;③采用专用的门极驱动芯片,系统运行更可靠;④升级控制芯片温度等级,将工作温度范围升级至125°;⑤将门极驱动板安装在冷却风扇的出风口位置,避免高温老化,延长门极驱动板的寿命。优化的新型分离式门极驱动板如图3 所示。

图3 优化后的新型分离式门极驱动板

为避免变频器各模块电路工作于高温环境,可通过改善变频器功率模块的通风环境,降低其系统故障率。其主要实现方法为:拆除原系统风扇电源板及变频板,增加风扇控制电路,将风扇控制系统更改为380 V 工频直接供电的工作模式,一来可加大系统通风量,二来可减少风扇电源板及变频板引起的故障率和备件消耗。380 V 工频直接供电风扇如图4 所示。

图4 380 V 工频直接供电风扇

以变频器内部ISU 模块为例,技改前后的对比如图5 所示。对升级组装完成的变频器进行充电测试和零速测试,用软件监控波形。如果没有异常,自动启机并网运行30 min,监控波形及状态字,如无异常则保存离线文件,功率模块IGBT 分离式技改升级完成。

图5 变频器ISU 模块技改前后对比效果图

4 技改后的应用效益

(1)通过分离门极驱动板,降低变频器故障率。以一个标准4.95 MW 风电场,装备33 台1.5 MW 双馈机型为例,集中进行分离IGBT 并更换新型门极驱动板。技改后12 个月内“SC短路”类故障率将平均减少60%。但是该技改方案的缺陷在于无法大幅度降低IGBT 类相关故障,如电流不平衡和炸机等故障,这是因为该升级方案无法替换下来原有旧的IGBT,所以升级后还需消耗一部分IGBT 备件。

(2)提高变频器系统运行可靠性,减少系统运行成本。2017 年,ABB 公司已正式停产ACS800 系列变频器,仅提供备件销售。2017—2019 年,其备件价格以10%增幅逐年上涨。用户今后面临备件价格上涨、周期延长的困境。通过此项技改,可以延长现有ACS800-67 系列的使用寿命,大幅度降低后期备件采购费用。

(3)减少人工投入成本和作业强度。ABB 变频器模块重量大,维修更换劳动强度大,通过降低故障率有效降低风场工作人员的劳动强度,同时也能降低检修人员的机械伤害和电击伤害的风险。

5 总结

本文提出了一种ABB 变频器门极驱动板分离式技术改造方法,将原有门极驱动板与IGBT 主体分离,增加了1 块隔离保护板,有效地避免了IGBT 炸机后导致的连带损失,对其他电路板进行了有效隔离保护。对门极驱动板电路进行优化升级,减少了其自身的故障率,并将其安装于采用380 V 工频供电冷却风扇的出口位置,增大了系统通风散热效果。应用效果表明,该技术改造方案能够有效降低变频器故障率。