矮塔斜拉桥塔梁同步施工阶段塔梁墩固结部位局部应力分析

杨德厚 邓同生 李顺波

(1.中交第二公路勘察设计研究院有限公司 武汉 430050; 2.重庆市交通工程质量检测有限公司 重庆 400060)

斜拉桥施工传统上均采用先塔后梁的施工工艺[1-2],新建阿蓬江特大桥为优化工期,根据桥梁结构特点,采用了塔梁同步施工工艺。这种施工工艺上的变化对施工期间塔梁墩固结部位的应力有较大影响,为保证施工期间塔梁墩固结部位的安全,有必要对塔梁同步施工顺序下的矮塔斜拉桥塔梁墩固结部位进行有限元实体分析,监控该部位在各施工阶段下应力增值,确保整体桥梁结构安全;同时塔梁固结部位是应力集中最严重的地方,需要充分了解该部位的应力大小和分布规律,必要时应对其进行结构上的合理优化[3-4],以保证桥梁结构安全。

1 阿蓬江大桥概况

1.1 桥型参数

阿蓬江特大桥主桥部分为峡谷超高墩双塔柱的矮塔斜拉桥,桥跨布置为135 m+240 m+135 m,跨越了水域宽度为290 m的“U”形河谷,桥面至沟底最大高度达140 m,桥型总体布置图见图1。该桥斜拉索采用双索面扇形布置,全桥设置44对斜拉索,梁上拉索水平间距7.0 m,塔部斜拉索竖向间距1.2 m。主塔采用高度为34 m的H形结构混凝土塔柱,塔顶截面尺寸为3 m×7 m,主梁顶部桥塔截面尺寸为3.8 m×7 m,墩顶处桥塔截面尺寸为2.8 m×9.2 m;主塔12 m以上塔柱横向中心距为10.8 m,并在该处设置一道0.6 m×2.2 m×7 m(厚×高×宽)的横梁,横梁以下逐步加宽于梁体桥面以外形成塔、梁、墩固结体系。

图1 桥型布置图(单位:m)

1.2 设计荷载

本桥施工临时荷载挂篮每套重2 500 kN,合拢吊架重300 kN。整体升、降温取25 ℃,二期恒载考虑各种路线设备和附属设施重量取170 kN/m。斜拉索只进行一次张拉,成桥后不需要调整索力,2个主塔斜拉索索力设计值相同,并且主塔大、小里程设计索力值相等,14号墩小里程设计索力见表1。

表1 阿蓬江大桥斜拉索设计索力值

1.3 塔梁同步施工步骤划分

大桥主体上部结构采用塔梁同步施工方法,主梁采用悬臂浇筑法施工。

主塔施工一共划分为10个阶段浇筑,边跨划分为37个梁段,其中1~33号为悬臂对称浇筑梁块,34、35号梁块在中跨合龙后继续悬臂浇筑完成,36号为2 m的边跨合龙段,37号块为6.75 m的边跨现浇段。塔梁同步施工下主梁、主塔实际浇筑段与施工阶段划分见图2、表2。

图2 塔梁同步施工浇筑段划分图表(单位:m)

表2 阿蓬江大桥塔梁同步施工步骤表

2 有限元模型静力分析

利用有限元软件midas Civil和Midas FEA建立塔梁墩固结部位局部实体分析模型[5],对桥梁整个塔梁同步施工过程进行模拟,分析重要施工阶段的塔梁墩固结部位的局部应力大小及分布规律。

2.1 全桥杆系模型

杆系模型建立时综合考虑施工步骤、边界连接、主梁截面特性、计算精度、局部模型选取范围等因素,将整个桥梁结构一共划分为368个单元;梁塔墩均采用梁单元模拟,斜拉索采用桁架单元模拟,整体杆系模型见图3。

图3 整体杆系模型简图

2.2 局部实体模型

2.2.1计算模型范围选取与网格划分

根据圣维南原理选取合适的实体模型范围[6],主梁以0号块中心位置为对称点并沿桥纵向向两侧各取24 m,即取0~6号块。主塔沿竖向取19 m,主墩取至承台。

实体单元采用以六面体为主导的自动划分网格方式进行网格划分,沿0号块中心横截面将实体模型一分为二。主塔、主梁及桥墩向下0~8.5 m范围内网格划分尺寸为0.3 m,桥墩向下8.5~29 m范围内网格划分尺寸为0.5 m,29 m至墩底网格尺寸为1 m。主梁、主塔及主墩0~8.5 m范围内实体模型的有限元网格图见图4。

图4 计算模型网格划分图

2.2.2预应力钢束模拟

本工程中只有主梁受到竖向和纵向预应力钢筋作用,模型中预应力钢束采用植入式钢筋单元模拟。将选取模型范围内完整的预应力钢筋按照实际线形导入实体模型相应位置,利用Midas FEA中特有的强化功能进行预应力钢筋单元划分并赋予各自的特性值,将预应力添加在预应力钢筋的始末两端,模型在计算中会首先将混凝土实体单元节点和钢筋单元节点自动耦合并生成钢束信息。

本文中预应力钢筋网格划分尺寸为0.1 m。

2.2.3材料特性

主梁采用C55混凝土,桥塔与桥墩分别采用C50、C40混凝土,纵向预应力钢束采用fpk=1 860 MPa的φs15.2 mm低松弛钢绞线,竖向预应力筋采用直径32 mm的PSB830螺纹粗钢筋,模型中各材料特性见表3。

表3 主要材料特性表

2.2.4边界条件与荷载处理

将主墩底部实体单元节点全部固结;然后分别在梁端和塔端截面形心位置建立新节点并与截面内所有节点建立刚性连接关系,将整体杆系模型中的杆端内力值以集中荷载的形式添加边界新节点上[7-8];预应力荷载则是赋予预应力钢筋控制力自动计算。

主塔两侧斜拉索布置形式、大小相同,横桥向具有一定的倾角,最大悬臂状态下索力值顺桥向关于主塔中心对称;塔端索力纵向分力相互抵消并且忽略主塔斜拉索横向错位产生的扭矩,主塔主要承受斜拉索索力竖向分力、横向分力和横向分力产生的弯矩;主梁两端荷载边界主要由轴向压力、竖向剪力和纵向弯矩构成。最大悬臂状态下边界荷载加载示意见图5,边界荷载值见表4。

图5 最大悬臂状态下边界荷载加载示意图

表4 边界荷载汇总表

2.3 空间应力分析

以0号块顶面中心为原点,X代表桥梁纵向,Y代表桥梁横向,纵向分别取0号块顶面纵向对称中心处(x=0 m)、横隔板纵向中心处(x=3.5 m)、主梁悬臂根部(x=4.6 m)、0号块端部(x=6 m);横向分别取0号块顶面横向中心位置(y=0 m)、箱室顶板中心(y=2.7 m)、边腹板内表面(y=5.1 m)、边腹板外表面(y=6 m)。应力计算结果的符号规定压为“-”,拉为“+”。

2.3.1纵向正应力分析

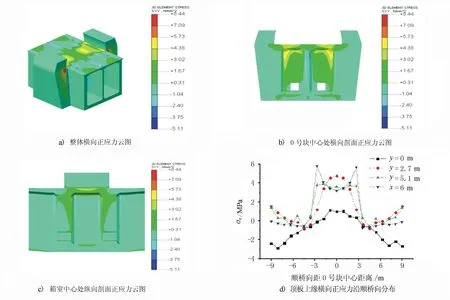

最大悬臂状态下塔梁墩固结处整体和局部纵向正应力云图见图6。

图6 最大悬臂状态下纵向正应力(单位:MPa)

由图6中应力计算结果可以得到应力大小及分布规律如下。

1) 由整体应力云图6a)可以看出,主梁基本全截面受压,沿主梁截面至下而上逐渐增加,在塔梁固结区段,主梁顶板纵向正压应力略微降低。塔梁交接处主梁顶板顶面位置发生局部应力集中现象,交接处主梁翼缘板的最大压应力达到-38.33 MPa,交接处主塔外表面最大拉应力达到2.44 MPa。

2) 实体模型计算结果可以看出,杆系模型计算结果与箱室顶板内应力值较接近,仅能反应箱室顶板应力情况。主梁顶板其他位置的应力值与杆系模型相差较大,受到主塔和横隔板的影响,沿顺桥向分布更复杂,横隔板使应力变化趋势有明显的波动,靠近主塔处的主梁顶板正应力明显降低,越靠近主塔,降低越明显。

3) 主梁0号块底板与墩顶面固结,在锚固区段,从横桥方向来看,无论是在桥梁的中心线,还是梁的横桥向边缘,应力沿顺桥向的规律都一样,应力大小差异也不大。沿顺桥方向,在墩梁固结面区域,应力分布变化较缓慢,呈圆弧形。与杆系模型相比,两者应力计算结果相差较大,仅从杆系模型结果来看,主梁底板未出现拉应力,实体模型计算结果却发现在主梁悬臂根部(墩梁固结边缘)出现较小的拉应力。因此,即使杆系模型中主梁全截面受压也不能保证实际桥梁结构中主梁绝对受压,在塔梁墩固结的局部位置仍有可能出现拉应力,甚至混凝土被拉裂,形成贯穿主梁底板的横向裂缝。

2.3.2横向正应力分析

最大悬臂状态下塔梁墩固结处整体和局部横向正应力云图见图7。

图7 最大悬臂状态下横向正应力(单位:MPa)

由图7中应力计算结果可以看出,塔梁墩固结范围内主塔、主梁、横隔板的局部位置均出现较大横向拉应力,横向正应力大小及分布规律如下:

1) 由整体应力云图a)可以看出,塔梁墩固结部位的主梁腹板、底板和主塔内横向正应力较小,应力范围在-2.40~0.31 MPa。在塔梁交接处主梁顶板顶面位置发生应力集中现象,靠近该处的主塔纵向前后表面内也出现较大拉应力,最大拉应力值达到8.44 MPa。

2) 将塔梁墩固结部位沿桥梁纵、横向对称轴位置剖开,投影得到内部横向正应力云图b)~c),能清晰的看出塔梁固结区段内的整个主梁顶板和横隔板上部、内表面出现较大横向拉应力,应力范围在0.31~5.73 MPa,尤其在横隔板和主梁相交的之处加腋部位发生应力集中现象,拉应力达到了7.09 MPa。

3) 主梁0号块与主塔固结,在塔梁固结区段,从横桥方向来看,桥梁中心线处主梁顶板应力值较小,箱室顶板和主梁边缘应力值较大,越靠近主塔应力值越大。沿顺桥方向,在固结范围内,应力突然增加。综合上述结论,在塔梁固结区段,整个主梁顶板和横隔板上部、内表面出现较大横向拉应力,应力值远远超过了C55混凝土的抗拉强度。

3 有限元计算结果与实测数据对比分析

为了了解塔梁同步施工过程中真实的桥梁安全状态,对阿蓬江特大桥施工阶段主梁0号块中心和边缘截面的顶、底板纵向正应力监测数据进行整理,并将实测结果与有限元计算结果进行对比分析。

3.1 应力数据对比结果

施工中通过采集各个施工阶段下应力计的变形值,利用每个施工阶段下相对主梁1号块浇筑完成时应力计的变形增量值对桥梁结构真实受力状况进行监控。部分典型施工阶段的实测纵向正应力数据与有限元计算结果对比见图8。

图8 各施工阶段下主梁顶、底板纵向正应力增量对比

由图8可知:

1) 塔梁墩固结部位主梁顶、底板的纵向正应力值实测数据与有限元理论计算结果基本吻合,验证了有限元软件对固结部位应力理论分析的准确性。同时,各施工阶段下塔梁墩固结部位主梁顶、底板的应力增量值均为负值,应力增量变化范围不大,说明施工过程中该部位受力合理,施工安全可靠。

2) 从应力增量的变化趋势来看,主梁悬臂浇筑阶段和二期桥面铺装下塔梁墩固结部位主梁应力变化较大,中跨合龙到全桥合龙之间应力变化缓慢。因此,在主梁悬臂浇筑阶段和二期桥面铺装过程中应增加现场应力测量频率,确保施工安全。

3) 从不同截面的应力增量的变化趋势来看,在主梁悬臂根部位置(即A-A截面)理论计算值与实测值较接近,墩顶位置处(即B-B截面)杆系模型相对实体模型和实测值相差较大,这可能是由于杆系模型中无法考虑塔梁墩固结形式对主梁局部应力造成的影响,对与主塔和主墩对固结部位主梁应力分布的影响需要进一步研究,确定合理的杆系模型,本文对该问题不做深入研究,但是杆系模型理论计算结果相对较大,说明在施工监控中需要对结构受力复杂的部位进行实体有限元分析,得到更精确的应力计算结果,保证施工安全。

4 结论

1) 塔梁同步施工顺序下的施工全过程中主梁全截面受压,主梁截面顶板上缘和底板下缘均未出现拉应力,应力值均小于C55混凝土极限抗压强度。

2) 塔梁固结区段,整个主梁顶板和横隔板上部、内表面出现较大横向拉应力,应力值超过了C55混凝土极限抗拉强度,应在主梁顶板和横隔板内配置横桥向的预应力筋。

3) 墩固结部位主梁顶、底板的纵向正应力值实测数据与有限元理论计算结果基本吻合, 但是杆系模型理论计算结果相对较大。因此,在施工监控过程中,可首先利用杆系模型计算结果从宏观上对结构内力和结构安全性做出初步判断,然后对于结构构造和受力复杂的区域做实体有限元模型进行进一步分析。对于结构构件较薄弱,受力较大的区域或部位加强施工措施,提出施工预控方案,保证施工安全。