西四线变壁厚钢管环焊缝内坡口设计方案

杨 明, 刘玉卿, 高 琦, 张振永, 王慧庆

(1. 国家管网集团西部管道有限责任公司, 乌鲁木齐830000;2. 中国石油天然气管道工程有限公司, 河北 廊坊065000)

0 前 言

近20 年来, 我国油气管道建设高速发展,截止2019 年我国已建成油气管道干线13 万余公里。 我国油气管道在总体安全、 平稳运行的形势下, 近些年发生了多起环焊缝失效事故[1],给国家、 社会和企业造成了重大损失。 2017 年7 月2 日, 在贵州省黔西南州晴隆县沙子镇, 中缅天然气管道沿边坡埋地敷设管段因持续降雨引发公路边坡下陷侧滑被挤断, 导致天然气泄漏引发燃烧爆炸, 造成8 人死亡、 35 人受伤[2]; 2018年6 月10 日, 中缅天然气管道在距离2017 年事故点不到2 km 的位置再次发生环焊缝失效、燃爆事故, 造成24 人受伤[3]。

统计近16 年油气管道环焊缝失效事故, 超过半数发生在变壁厚钢管对接的环焊缝上。 因此, 分析变壁厚钢管环焊缝的失效原因, 提高变壁厚环焊缝的焊接质量进而提高承载能力, 是提升管道安全的重要保证。

1 国内外标准规范的规定

油气管道线路部分因地区等级、 强度设计系数的变化等因素, 不可避免地存在变壁厚钢管的对接。 通常包括以下几种情况: ①不同强度设计系数管段的连接, 例如不同地区等级管道的对接、 一般线路管段与穿跨越管段的对接、 一般线路管段与阀室站场管段的对接等; ②直管道与热煨弯管的对接。 目前, 陆上油气管道均为等外径设计, 变壁厚钢管对接时, 在内壁侧进行壁厚过渡处理。

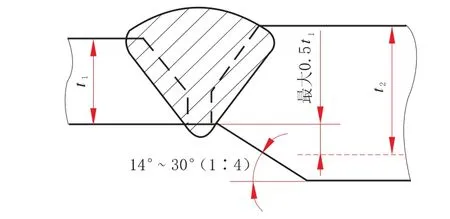

对比国内外常用的标准GB 50251—2015《输气管道设计规范》、 ASME B31.8—2016《气体传输与分配管道系统》、 CSA Z662—2015《油气管道系统》、 AS 2885.1—2012 《管道 天然气和石油管道 第1 部分: 设计和建造》、ГОСТР 55989-2014 《干线管道设计规范》 等,可以看出, 中国、 美国、 加拿大以及澳大利亚各国规范对于等内径、 变壁厚的管道焊接的坡口型式要求基本相同, 如果外部偏差量超过较薄部分的一半, 则偏差量超过0.5t 的部分应呈锥形, 如图1 所示; 俄罗斯的相关标准没有进行明确规定, 根据俄罗斯博乌管道的焊接规程, 变壁厚管道的焊接除了有倒角式内坡口外, 还有锥孔式坡口。

图1 倒角式内坡口示意图

变壁厚环焊缝采用的倒角式内坡口, 存在以下问题: ①存在较严重的应力集中; ②焊缝成形较差, 容易产生根部未熔合、 未焊透等缺陷; ③影响无损检测的检出效果。 在各种因素的综合作用下, 容易在较薄弱的变壁厚环焊缝上发生失效[4-7]。

2 研究内容

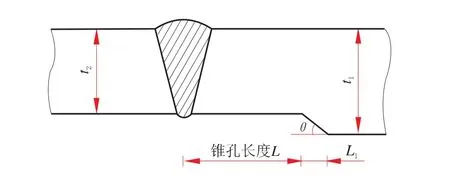

北美管道运行商为了减小变壁厚环焊缝的应力集中、 改善焊接质量以及提高无损检测效果, 采用了锥孔型内坡口设计, 将变壁厚环焊缝的壁厚过渡从焊缝区域转移至钢管母材上,如图2 所示。 锥孔型内坡口可以显著降低环焊缝应力集中, 减小氢致开裂和疲劳裂纹扩展的驱动力[8-10]。

图2 锥孔型内坡口结构示意图

本研究通过借鉴国内外研究成果和工程经验, 以输送压力为12 MPa 的西四线 (吐鲁番—中卫段) X80 钢级Φ1 422 mm 天然气管道为依托, 针对直管与直管变壁厚钢管对接的环焊缝, 采用锥孔型内坡口, 进行变壁厚环焊缝坡口方案设计研究, 使变壁厚钢管实现等壁厚焊接, 改善当前油气管道变壁厚环焊缝因几何形状变化产生的应力集中问题, 以及由变壁厚焊接带来的缺欠及缺陷较多且不易被检出的问题, 提高直管与直管变壁厚环焊缝的焊接质量和承载能力, 提升西四线 (吐鲁番—中卫段) 管道本质安全水平, 指导并应用于管道工程建设。

3 变壁厚钢管环焊缝内坡口设计

3.1 西四线变壁厚钢管环焊基本情况

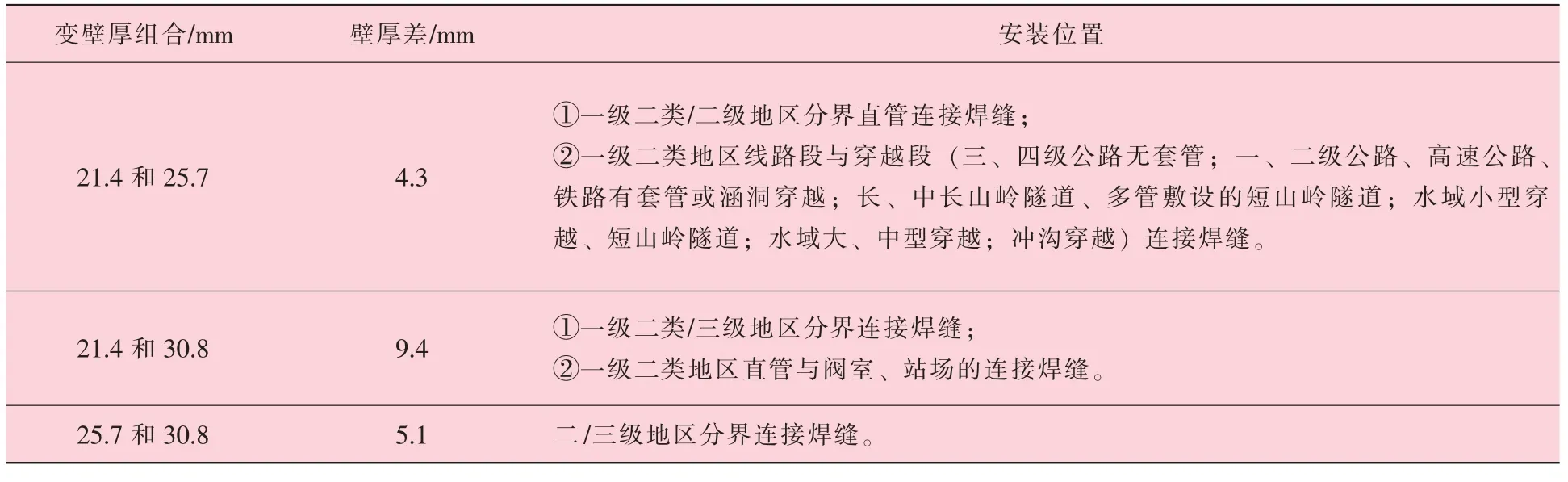

西四线 (吐鲁番—中卫段) 直管-直管变壁厚环焊基本情况汇总见表1。

表1 西四线(吐鲁番—中卫段) 直管-直管变壁厚环焊情况汇总

线路段的直管-直管变壁厚焊接, 一般采用全自动焊; 在管道穿跨越处、 坡度大于12°的局部区域管段, 可能无法采用全自动焊, 而采用STT/RMD/手工根焊+外焊机自动焊填充盖面的焊接方式。

3.2 设计原则

锥孔型内坡口的结构型式主要包括两个关键尺寸: 锥孔长度L 和壁厚过渡角θ, 如图2 所示。 壁厚过渡区长度L1与钢管壁厚差 (厚壁管壁厚t1-薄壁管壁厚t2) 以及壁厚过渡角θ 有关,L1可视为壁厚差与壁厚过渡角的间接量, 故以锥孔长度L 和壁厚过渡角θ 表征锥孔型内坡口方案。

锥孔型内坡口方案设计, 即结构尺寸L 和θ的设计, 应遵循以下原则: ①适应施工现场的焊接要求; ②不影响环焊缝的无损检测; ③不影响管道内检测; ④显著改善应力集中(在此指因几何形状变化产生的应力集中)。

3.3 方案设计

3.3.1 现场焊接要求

现场焊接时, 内焊机涨紧器的涨靴、 内对口器的涨靴对锥孔型内坡口几何尺寸有要求。 参考中俄东线(黑河—长岭段) 天然气管道工程: 采用全自动焊的管段, 内焊机中自带涨紧器, 不需要使用内对口器, 只考虑内焊机涨靴对锥孔型内坡口几何尺寸的影响; 采用STT/RMD/手工根焊+外焊机自动焊填充盖面焊接方式的管段, 使用外对口器, 焊接过程与锥孔型内坡口几何尺寸无关。

全自动焊时, 内焊机涨紧器的涨靴宽度决定了锥孔型内坡口的锥孔长度L, 对壁厚过渡角θ无影响。

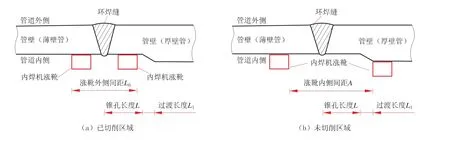

对于锥孔型内坡口, 考虑两种方案:

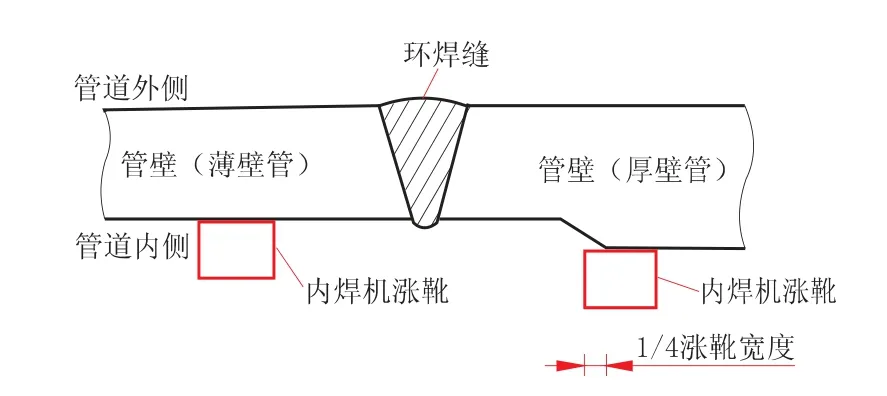

(1) 当厚壁管内的内焊机涨靴, 涨紧于厚壁管的已切削区域时, 如图3 (a) 所示, 要求L0/2≤L。

(2) 当厚壁管内的内焊机涨靴, 涨紧于厚壁管的未切削区域时, 如图3 (b) 所示, 要求L0/2≥L+L1。

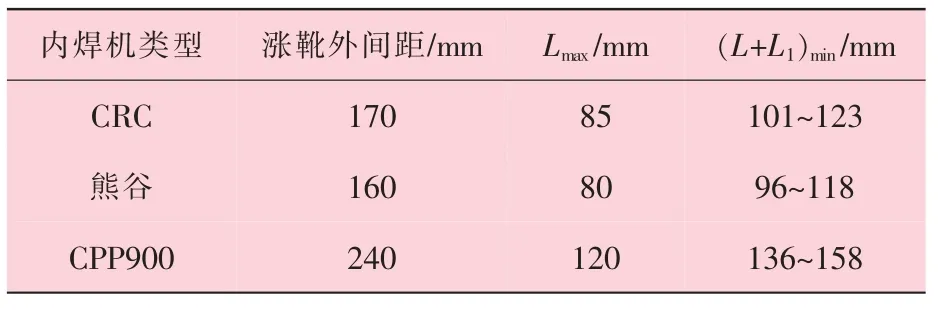

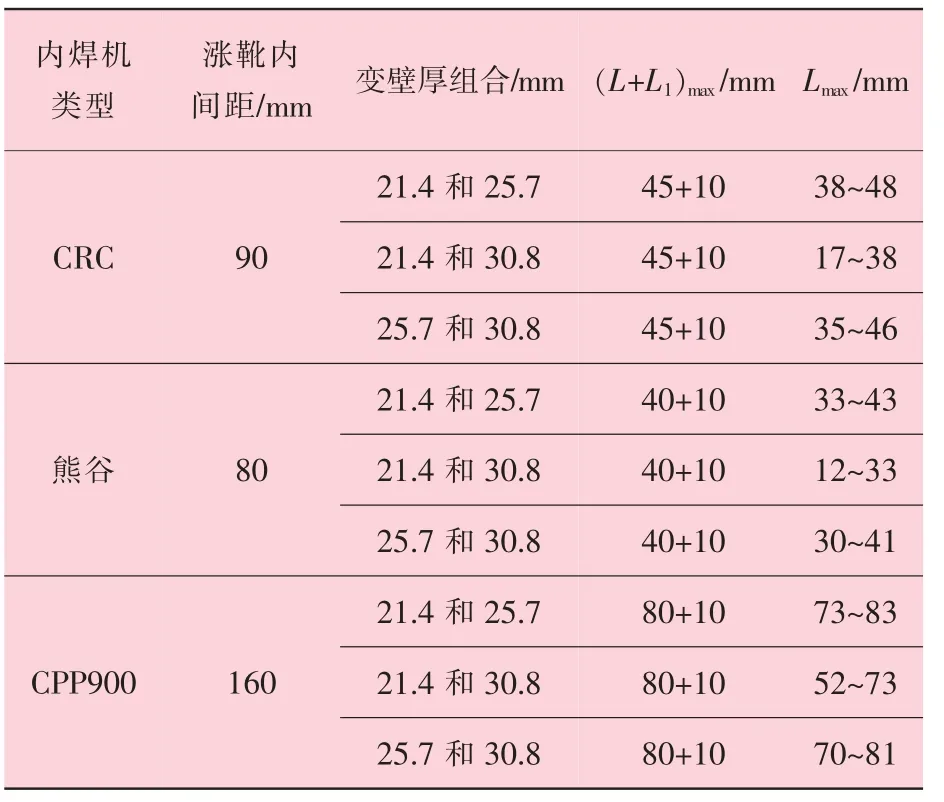

当前我国应用的全自动内焊机主要有CRC、 熊谷以及CPP900 内焊机。 通过调研,涨靴在不同区域时Φ1 422 mm 管段常用内焊机的旋转盘+两侧涨靴, 以及锥孔型内坡口尺寸允许范围见表2 和表3。

图3 内焊机涨靴涨紧于厚壁管示意图

表2 内焊机的涨靴在厚壁切削区时锥孔型内坡口尺寸允许范围

表3 内焊机的涨靴在厚壁未切削区时锥孔型内坡口尺寸允许范围

涨靴在厚壁未切削区时, L+L1的范围为定值, 锥孔长度L 与壁厚过渡角有关: 当θ=14°时取最小值, 当θ=30°时取最大值。 最大可允许涨靴的1/4 宽度悬空于壁厚过渡角区域, 另3/4 涨靴宽度涨紧于厚壁管原始内壁, 如图4 所示。 CRC、熊谷和CPP900 内焊机的涨靴宽度均为40 mm,1/4 涨靴宽度为10 mm。

图4 涨靴在厚壁未切削区时涨靴悬空示意图

3.3.2 无损检测的要求

西四线 (吐鲁番—中卫段) 直管-直管变壁厚管道, 若采用全自动焊接方式, 则采用全自动超声波检验 (AUT), 并应采用射线探伤对全自动超声波检测进行复验; 若采用STT/RMD/手工焊根焊+外焊机自动焊填充盖面焊接方式, 则采用100%射线照相检验+100% (PAUT+TOFD) 检测, 对于“百口磨合” 段环焊缝采用该种焊接方式时, 应进行100%射线检测+100%UT+100%(PAUT+TOFD) 检测, 各检测方法按各自验收规范进行评判。

(1) AUT 检测

全自动焊一般采用AUT 检测, 对应锥孔型内坡口+双V 形复合型坡口。 经计算, 45°激发角度下, 建议最终厚度21.4 mm 变壁厚焊口的锥孔长度不小于72 mm, 最终厚度25.7 mm 变壁厚焊口的锥孔长度不小于68 mm。

(2) RT 检测

RT 底片宽度为80 mm, 需要覆盖整个焊缝上开口宽度及热影响区, 胶片以焊缝中心对称布置, 焊缝中心线两侧各40 mm。 因此,RT 检测要求锥孔长度L 至少为20 mm, 锥孔长度L 大于20 mm 时, 壁厚过渡角θ 对RT 检测无影响。

(3) PAUT+TOFD 检测

采用仿真计算和试验验证的方法分析锥孔长度对PAUT+TOFD 无损检测的影响, 建议直管-直管变壁厚环焊缝的锥孔长度至少为35 mm。 满足此要求时, 壁厚过渡角对PAUT+TOFD 检测无影响。

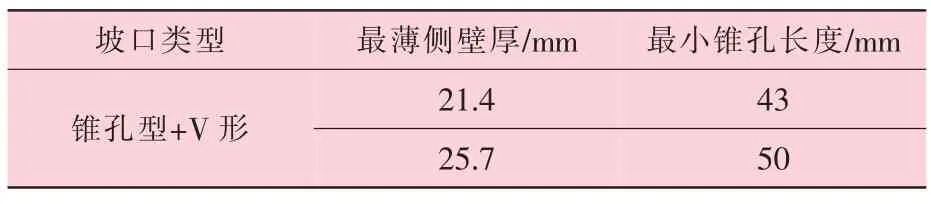

(4) UT 检测

采用该焊接方式的钢管端部采用V 形坡口, UT 检测采用锯齿形扫查, 按照-6 dB 计算原则计算波束宽度, 计算边界距焊缝中心距离为60 mm。 综合考虑探头K 值变化、 波束宽度以及温度对声速的影响, 计算UT 检测的变壁厚环焊缝最小锥孔建议长度见表4。

表4 采用UT 检测的最小锥孔建议长度

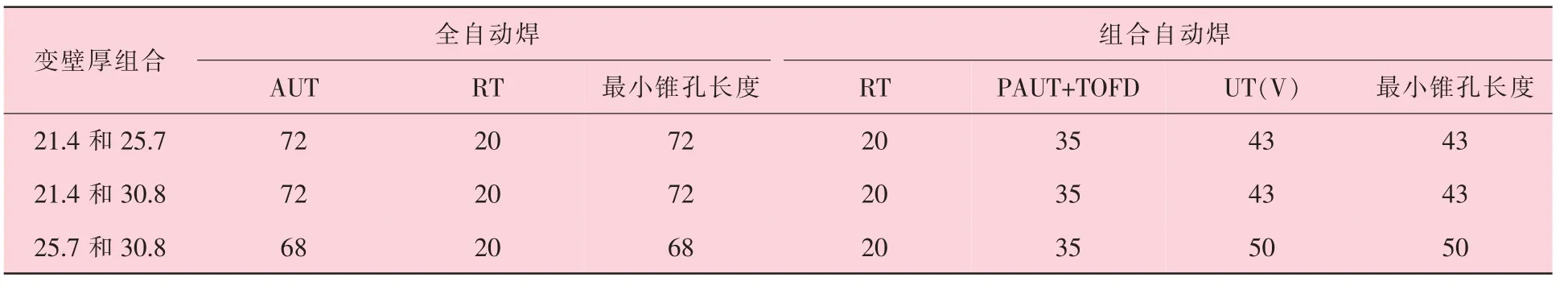

综上所述, 西四线直管-直管变壁厚环焊缝无损检测方式组合要求的最小锥孔长度见表5。

表5 西四线直管-直管无损检测组合要求的最小锥孔长度 mm

3.3.3 满足内检测的要求

结合Φ1 422 mm 钢管内检测器的通过性能指标, 变壁厚的锥孔型内坡口的锥孔长度与壁厚过渡角对Φ1 422 mm 钢管内检测器的通过性能没有影响。

3.3.4 显著改善应力集中

(1) 应力集中系数计算

应力集中系数定义为结构应力与名义应力之比, 表征局部弯曲导致的应力增长水平。 研究表明, 结构应力是决定结构疲劳寿命的关键因素[11-14]。

应力集中系数f 的表达式为[8]

式中: σm——管道轴向拉伸状态下的局部薄膜应力, 等于施加在薄壁管上的名义轴向拉伸应力σa;

σb——透壁弯曲应力。

(2) 敏感性分析

采用有限元方法分析锥孔长度L 和壁厚过渡角θ 对变壁厚环焊缝应力集中的敏感性, 可知: 增大锥孔长度L 可以改善变壁厚环焊缝的应力集中; 减小壁厚过渡角θ 可以改善变壁厚环焊缝应力集中; 增大锥孔长度能够显著改善变壁厚环焊缝的应力集中, 减小壁厚过渡角对改善变壁厚环焊缝应力集中的效果不明显。

因此, 设计过程中主要通过增大锥孔长度来改善变壁厚环焊缝应力集中。 因改变壁厚过渡角对应力集中不敏感, 基于坡口加工考虑, 选择较大的壁厚过渡角25°~30°。

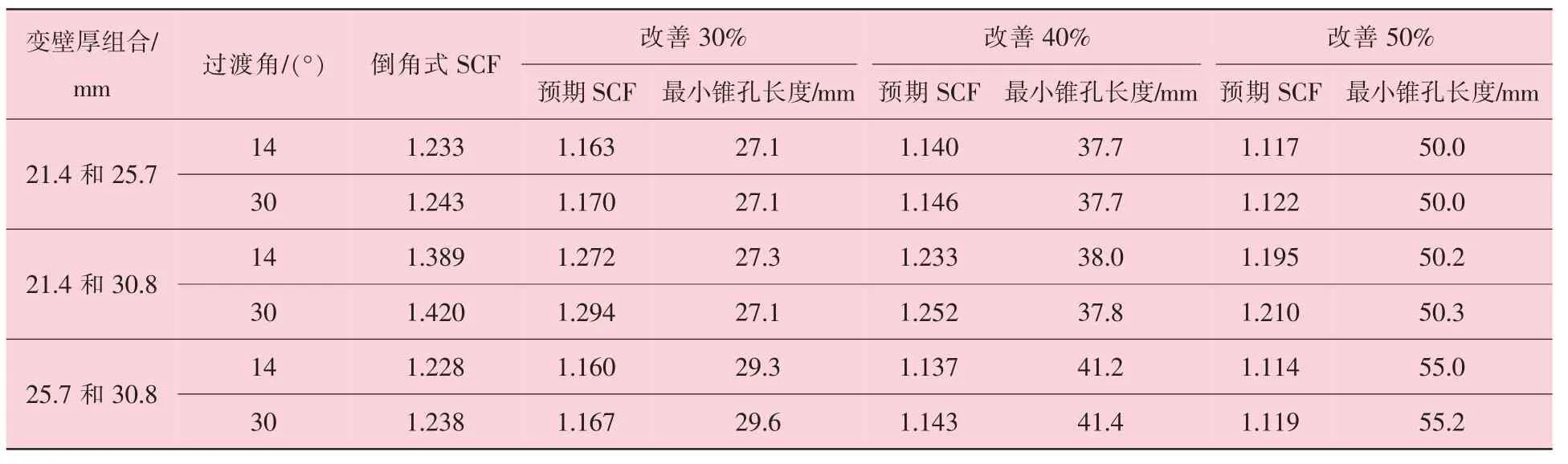

(3) 计算

分别计算21.4 mm 和25.7 mm、 21.4 mm 和30.8 mm、 25.7 mm 和30.8 mm 共3 种直管-直管变壁厚无错边情况下, 相对于倒角式内坡口,焊缝区应力集中系数SCF 改善30%、 40%和50%所需的最小锥孔长度见表6。

表6 直管-直管变壁厚改善应力集中所需的最小锥孔长度

3.3.5 锥孔型内坡口方案

综合考虑现场焊接、 无损检测、 改善应力集中、 内检测等4 方面要求以及坡口加工效率和质量, 初步选择直管-直管变壁厚锥孔型内坡口方案如下。

(1) 若采用CRC 和熊谷内焊机, 建议涨靴涨紧于厚壁管的切削区, 锥孔长度≥90 mm, 壁厚过渡角取25°~30°。

(2) 若采用CPP900 内焊机, 建议涨靴涨紧于厚壁管的原始内壁, 建议直管 (21.4 mm) -直管(25.7 mm) 的锥孔长度为73~83 mm、 壁厚过渡角14~30°; 直管 (21.4 mm) -直管 (30.8 mm)的锥孔长度为72~73 mm、 壁厚过渡角30°; 直管 (25.7 mm) -直管 (30.8 mm) 的锥孔长度70~81 mm、 壁厚过渡角14~30°。

(3) 若采用STT/RMD/手工根焊+外焊机自动焊填充盖面焊接方式, 建议直管(21.4 mm) -直管(25.7 mm) 的锥孔长度≥43 mm; 直管(25.7 mm) -直管 (30.8 mm) 的锥孔长度≥50 mm; 直管(30.8 mm) -直管 (33.8 mm) 的锥孔长度为≥57 mm, 壁厚过渡角取25°~30°。

4 结束语

本研究针对近年来环焊缝失效事故中占比较大的变壁厚钢管环焊缝失效问题, 提出了锥孔型内坡口改进型式, 以西四线Φ1 422 mm 管道为依托, 设计了直管与直管对接的变壁厚环焊缝锥孔型内坡口方案。

采用锥孔型内坡口可以使变壁厚钢管环焊缝实现等壁厚焊接, 有利于降低变壁厚环焊缝因截面几何形状变化产生的应力集中, 促进焊缝成形进而减少根部未熔合、 未焊透等缺陷/缺欠, 从而提高环焊缝无损检测的检出率, 对提高变壁厚钢管环焊缝的焊接质量、 提升管道本质安全具有重要的意义。