中俄东线-45 ℃低温环境用X80M 钢级Φ1 400 mm 三通的研发

赵志伟, 吴亚军, 安晓军

(渤海装备巨龙钢管有限公司, 河北 青县 062658)

0 前 言

中俄东线天然气管道工程(简称中俄东线工程) 是我国继西气东输及中缅管线后又一重大高压长输管道工程, 是我国规划建设的四大能源通道重要构成部分[1], 也是中国石油天然气集团有限公司规划中的第三代大输量天然气输送管道项目[2]。 其干线设计应用X80M 钢级Φ1 400 mm 钢管, 管径和壁厚较西气东输二线及三线都有很大提升。 与之连接的站场用三通, 其规格同样为X80M 钢级Φ1 400 mm, 特别是 “黑河—长岭”段(北段) 站场用三通, 首次设计采用裸露服役方式, 取消了传统的保温伴热等措施, 三通最低服役环境温度为-45 ℃, 设计壁厚达57 mm。 由于在裸露环境中服役, 所以对三通的耐低温性能提出了更高的要求, 以下将介绍X80M 钢级Φ1 400 mm 三通的研发及制造过程。

1 研发过程

1.1 总体研发方案

为了研发出符合中俄东线工程标准要求的-45 ℃低温环境用X80M 钢级Φ1 400 mm 三通产品, 设计了“钢板化学成分→低温焊接材料及焊接工艺→三通成型及热处理工艺” 的三步走研究方案, 并按照预定方案开展工作。

1.2 钢板化学成分研究

为了使三通在-45 ℃低温环境下具备优良的韧性和强度, 需要研发适用于三通制造工艺过程的专用低温钢板。 先后选择国内外多个钢厂生产的X80M 钢级(或相当于X80M 钢级) 钢板, 通过模拟三通制造时的受热过程, 研究化学成分与三通力学性能之间的关系, 总结试制结果后, 按照以下原则对试制钢板化学成分做出调整:

(1) 提高Ni 元素含量, 充分发挥Ni 元素的细晶强化作用, 能够有效降低钢的韧脆转变温度, 减小钢对缺口的敏感性, 从而提高材料韧性。

(2) 适当提高Cu、 Mo、 Cr 元素含量, 从而提高厚壁钢板的淬透性和回火稳定性, 确保控轧钢在二次加热后, 快速冷却淬火时, 获得更多的贝氏体组织, 由此保证三通的强度。

(3) 适当增加Nb、 V 含量, 使之与C 元素形成稳定性高且呈颗粒状均匀分布的碳化物, 进而有效抑制加热时奥氏体晶粒粗大, 提高材料韧性。 此外, 在回火热处理过程中还可发挥析出强化作用, 从而提高材料强度。

(4) 适当降低C、 Mn 含量, C、 Mn 元素含量较高时可增强材料的淬透性, 有助于提高强度, 但Mn 含量过高容易导致钢的过热敏感性和回火脆性, 使冲击性能下降, C、 Mn 含量过高还会导致焊缝冲击韧性下降; 而降低C、 Mn 含量可以改善成分偏析现象, 提高芯部组织均匀性。

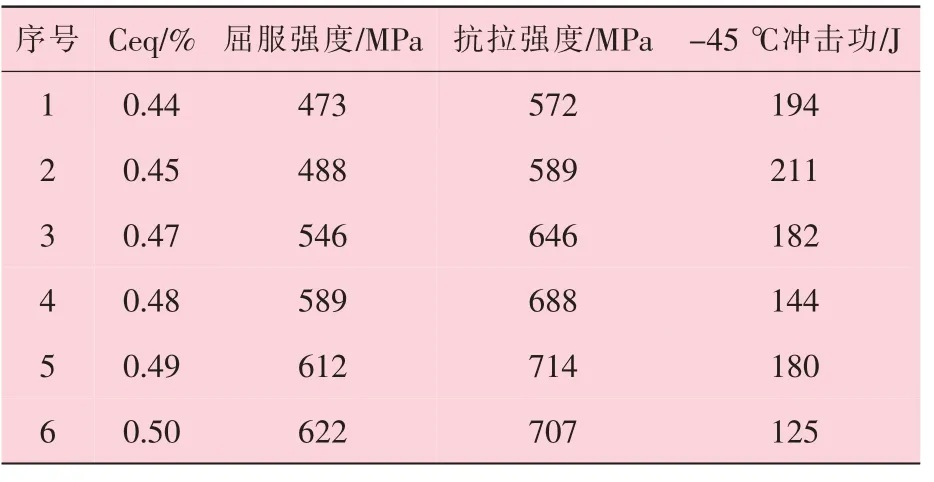

(5) 通过分析材料碳当量变化对三通性能的影响, 设计产品的碳当量。 钢板碳当量与热处理后的力学性能见表1。

表1 钢板碳当量与热处理后的力学性能

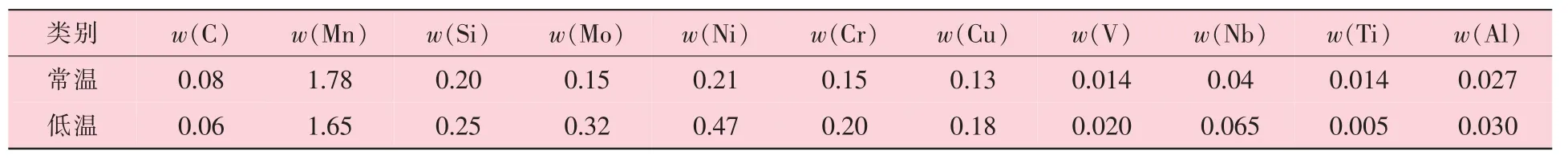

经多次验证, 初步确定了钢板化学成分的控制目标值 (见表2)。 同时与钢厂协商, 要求其严格控制熔炼及轧制工艺, 保证原始钢板的夹杂物等级, 同时保证其晶粒度不低于10 级。 X80M钢板壁厚表面及中心金相组织形貌如图1 所示。

表2 X80M 钢板常温与低温状态下主要化学成分 %

图1 X80M 钢板壁厚表面及中心金相组织形貌

合理的成分设计及热处理工艺, 使得材料在热处理后得到了分布均匀的粒状贝氏体金相组织, 使中心位置-45 ℃低温冲击韧性稳定, 母材表面和中心位置均以粒状贝氏体为主, 中心位置夹杂着少量的多边形铁素体, M-A 及各类碳化物在贝氏体晶界内呈板条状及弥散点状分布。表面及中心处晶粒度均匀一致, 说明成分的改进设计提升了材料的淬透性, 使整个壁厚范围内组织的均匀性有了明显的改善, 达到了理想的效果。

1.3 低温焊接材料及焊接工艺研究

与普通三通相比, 中俄东线-45 ℃低温环境用X80M 钢级Φ1 400 mm 三通在强度、 壁厚、 合金含量等方面均有较大提高, 焊接难度加大[3-4]。 前期焊接试验时, 三通焊缝受热后, 组织晶粒明显粗化, 出现较多的大尺寸多边形铁素体及贝氏体。焊缝的这种组织形态会造成冲击试验时焊缝的脆断区域大, 断口形貌较平, 裂纹扩展阻碍小, 从而导致冲击韧性试验不合格[5]。 这是由于为了保证焊缝金属填充量和焊接速度, 增大热输入量, 致使焊缝中存在柱状晶及粗大晶粒; 在热成型过程中,随着温度的升高, 粗大晶粒在局部迅速长大, 进而影响三通的冲击韧性。 因此, 焊接过程中, 合理控制热输入量可有效改善焊缝冲击韧性。

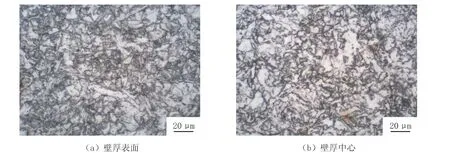

在三通成型过程中, 由于焊缝要经过多次受热及受力, 因此焊缝及热影响区的低温韧性较难以保证。 根据金属学原理, 结合实际经验, 本研究通过合理调配主要影响元素的配比, 进行大量焊接及热模拟试验, 设计出专用低温焊丝, 采取单丝多层多道焊工艺, 合理配比使用一些低Mn高碱度的焊剂, 进行三通坯筒焊接。 为保证焊缝整体化学成分和性能均匀一致, 内焊完成后, 将预焊焊缝及钝边通过特殊处理方式彻底清除, 然后再采取与内焊相同方式进行外焊, 同时在保证焊缝形貌及熔合要求的基础上调整焊接坡口形式, 优化焊接参数 (见表3), 控制焊接线能量, 焊接过程如图2 所示。 通过以上措施, 细化了焊缝组织, 有效改善了焊缝和热影响区的强度和韧性, 焊缝中心及热影响区中心金相组织形貌如图3 所示。

表3 -45 ℃低温环境用X80M 钢级Φ1 400 mm 三通产品焊接工艺参数

图2 三通焊接成形过程

图3 焊缝中心及热影响区中心金相组织形貌

1.4 三通成型及热处理工艺研究

1.4.1 三通成型工艺研究

中俄东线-45 ℃X80M 钢级Φ1 400 mm 三通,主口外径为1 422 mm, 支口外径为1 219 mm, 原材料壁厚为57 mm, 肩部壁厚达到72 mm, 产品壁厚大, 成型难度高, 需要多次压制, 从而对相关成型设备、 工装、 模具等提出更高的要求, 各个设备设施必须能够承受4 000 余吨的载荷。 通过摸索试制开发出“三步法” 成型工艺, 即将整个成型过程分解为整体压扁、 主口成型、 支口成型三步进行, 每一步再细分至3~5 次压制或拔制过程, 整个成型过程需要经过12 次加热及压制步骤, 严格精确控制每一步的蠕变量及蠕变速度, 从而保证了整个三通的成型质量及外观、 几何尺寸, 三通热压成型及热处理过程如图4 所示。

图4 三通热压成型及热处理过程

1.4.2 三通热处理工艺研究

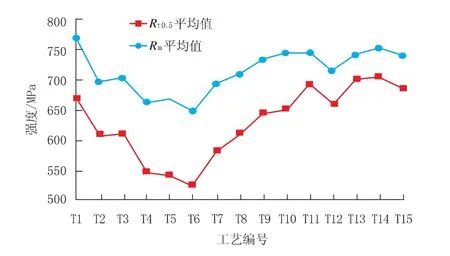

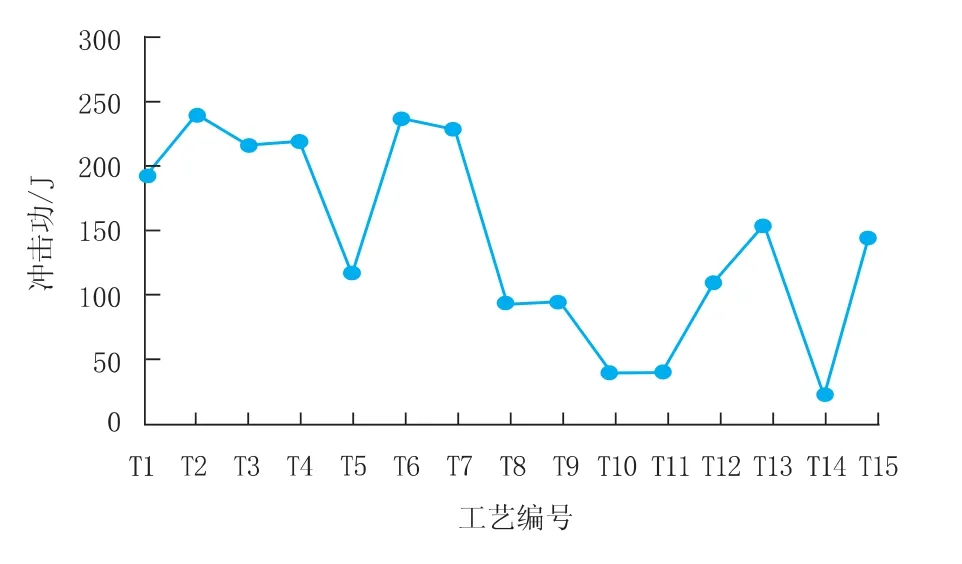

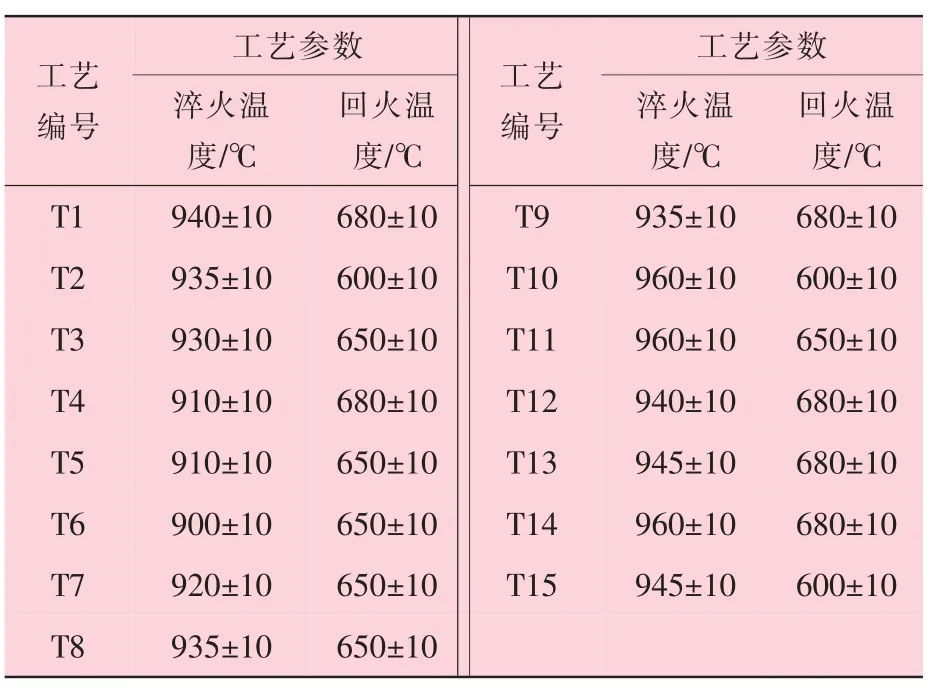

X80M 钢级Φ1 400 mm 三通在生产过程中需要经过多次热成型, 其中最终热处理 (淬火+回火) 是三通生产中的重要环节, 也是解决强韧性矛盾的关键环节, 存在非常大的难度。 首先三通肩部壁厚、 支管壁厚、 主管壁厚相差很大(最大壁厚差达到24 mm), 且母材和焊缝的化学成分也有很大不同, 因此热处理过程需要充分考虑各类因素的影响, 准确制定相应的工艺参数, 包括淬火温度、 淬火加热速度、 淬火保温时间、 淬火冷却介质及温度、 回火温度、 回火保温时间、回火冷却方式等, 确保产品的整体性能符合标准要求, 不同工艺参数下的材料强度如图5 所示,不同工艺参数下的材料韧性曲线如图6 所示。 此外, 为确保产品各部位受热均匀, 需严格控制热处理温度及精度, 确保炉内温度分布均匀。 由于三通产品为非规则异形工件, 需结合其形状尺寸及各位置壁厚, 确定工件在炉膛内的摆放位置,以达到最佳热处理效果。

图5 不同工艺参数下的材料强度

图6 不同工艺参数下的材料韧性

本研究采用全新台车式天然气热处理炉, 炉膛尺寸为5 000 mm×4 500 mm×3 500 mm。 采用直焰蓄热式交互烧嘴, 将烧嘴布置在炉膛下侧,均匀分布, 共计8 台。 新炉控温精度为±1 ℃, 炉温均匀度为±10 ℃, 最大加工能力Φ3 000 mm。

结合材料特性, 经过多次热模拟与实物工艺试验, 最终确定最佳热处理工艺(见表4)。

结果表明: ①当淬火温度低于920 ℃时, 产品的强度普遍偏低(500~560 MPa), 低温韧性良好 (100~250 J); ②当产品淬火温度达到950~960 ℃时, 产品的低温韧性变差(40~50 J); ③当淬火温度为940~950 ℃时, 产品的低温韧性良好, 但产品屈服强度偏高(接近标准上限); ④淬火温度达到930~940 ℃时, 产品强度和韧性均能达到理想目标; ⑤淬火温度相同时, 随着回火温度的升高, 强度增大, 韧性下降, 当回火温度保持650 ℃时, 产品强度和韧性均能够达到理想目标。

表4 -45 ℃X80M 钢级Φ1 400 mm 三通热处理工艺

2 产品主要性能

-45 ℃X80M 钢级Φ1 400 mm 三通主要应用于高寒地区高压长输油气管道站场建设, 裸露服役可改变输送介质的传输方向, 同时控制输送介质的汇集和分支, 是管道连接中的重要组成元件。 该产品适用-45~80 ℃服役环境, 额定工作压力可达12 MPa, 壁厚为57~72 mm;产品抗震性好、 强度韧性高、 性能稳定可靠、使用寿命长, 各项性能指标均达到或优于ZE06T04-GI001-A01#EMA-SP-0201 《中俄东线天然气管道工程 (黑河-长岭段) 站场低温环境用DN1400 及以下钢制对焊管件技术条件》及ASME B16.9—2007 《工厂制造的锻轧对焊管配件》[6]、 MSS SP-75-2004 《 优质钢制对焊管件规范》[7]、 SY/T 0609—2016 《优质钢制对焊管件规范》[8]等相关标准要求。 其主要力学性能与外观几何尺寸[9]分别见表5 和表6。

表5 -45℃X80M 钢级Φ1 400 mm 三通主要力学性能

表6 -45℃X80M 钢级Φ1 400 mm 三通外观几何尺寸[10]

3 产品验证性试验

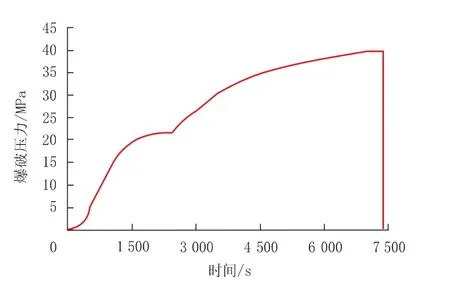

委托国家石油管材质量监督检验中心对所试制的-45 ℃低温环境用X80M 钢级Φ1 400 mm三通抽样进行理化性能检测, 检测结果合格。中国石油管道局工程有限公司设计分公司联合清华大学对三通进行了全尺寸静水压爆破验证性试验, 试验温度29 ℃。 结果表明: ①测试最高压力40.02 MPa; ②试验三通实际爆破压力为40.0 MPa, 大于理论计算爆破压力31.4 MPa, 起爆点位于支管连接管距支管环焊缝110 mm 处,爆破口为韧性断裂。 爆破三通实物如图7 所示,爆破试验的压力-时间曲线如图8 所示。

图7 三通爆破实物照片

图8 三通爆破试验的压力-时间曲线

2018 年11 月22 日, 研发的-45 ℃低温环境用X80M 钢级Φ1 400 mm 三通通过了中国石油天然气集团有限公司的新产品成果鉴定, 并于2019 年和2020 年连续两年实现了对中俄东线工程的批量供货。

4 结 论

(1) -45 ℃低温环境用X80M 钢级Φ1 400 mm三通主要应用于高寒地区裸露服役的高压、 大输量天然气管道, 与传统保温伴热等措施相比, 具有能耗低、 巡检和维护工作量小等优点。 该型三通的成功研发, 攻克了大壁厚管件的低温止裂难题, 为中俄东线天然气管道的建设奠定了坚实的基础, 保证了中俄东线天然气管道的开工建设, 为中俄东线管道的顺利贯通运营提供了重要的技术支撑。

(2) 该三通不仅可以应用于中俄东线、 国内重大管线等管道建设, 促进国产低温大直径、 厚壁、 高钢级焊管的批量化应用, 也可凭借先进的技术, 走向国际市场。 该产品的研发对于提升我国油气输送管的产品形象, 以及企业的国际竞争力, 有着积极的意义。