工业管架风荷载遮挡效应风洞试验∗

韩晓宇, 李 波,2, 刘振华, 徐龙河,2

(1.北京交通大学土木建筑工程学院 北京,100044) (2.结构风工程与城市风环境北京市重点实验室 北京,100044)

(3.中国寰球工程有限公司 北京,100029)

1 问题的引出

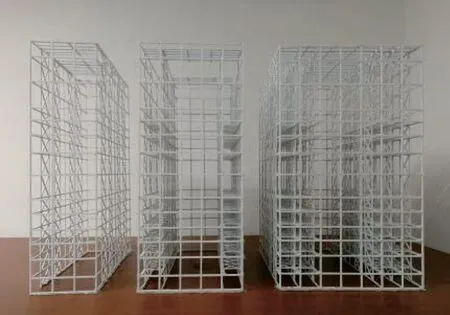

工业厂区有大量管架,用于支撑管道和设备,见图1。风荷载是该类工业管架结构设计的主要控制荷载之一,但由于构件众多,管架风荷载的遮挡效应十分显著,不考虑遮挡效应,往往会过高估计风荷载,显著增加沿海等基本风压高地区的工程造价。

图1 工业管架Fig.1 Industrial pipe racks

Holmes[1-3]系统研究了格构式塔架的顺风向响应,为该类结构抗风设计理论奠定了基础。遮挡效应是格构式结构风荷载特性研究的重点。文献[4-8]通过风洞试验研究了格构式结构上的风荷载。Demirtas[9]认为现有的阻力系数偏于保守,通过风洞试验给出遮挡系数予以折减。为准确描述格构式结构风荷载提供了有效途径,Celio等[10]研究了风向角、透风率对塔架遮挡系数的影响。李正良等[11]则研究了不同遮挡距离对格构式塔架风力系数的影响。Prad'homme等[12-13]还研究了不同构件的风荷载遮挡系数。程志军等[14]通过气动弹性模型试验研究了格构式塔架的体型系数及遮挡系数。可以看出,遮挡效应是格构式结构风荷载特性研究的重点,风洞试验是主要研究方法。

现行《建筑结构荷载规范》(GB50009—2012)[15]给出了单榀及多榀平行桁架的体型系数,并给出了多榀平行桁架的遮挡系数。工业厂区管架构件众多,依据该规范,风荷载的计算较为繁琐。为此,《石油化工建(构)筑物结构荷载规范》(GB51006—2014)[16]专门提供了两种方法来确定工业管架的风荷载,即常规方法和整体计算方法,其中:常规方法仍以《建筑结构荷载规范》为基础,确定各个构件的风荷载;整体方法则直接根据管架的榀数及间距给出遮挡系数,便于工程应用。但在工程实践中,管架上往往还有管道和各类设备,整体计算方法的适用性还有待进一步评估。

笔者以石油化工厂区常见的管架、裂解炉为研究对象,首先采用测力风洞试验评估整体计算方法的适用性,然后通过测压风洞试验,给出了管架遮挡下内部封闭设备的遮挡系数,提供了一种基于整体计算方法的工业管架风荷载确定方法。

2 风洞试验概况

本次试验在北京交通大学风洞实验室BJ-1风洞(图2)高速试验段完成,经第三方校核,风洞品质优秀。试验前,对试验模型区的风速剖面进行了测量,并通过调整尖塔和粗糙元的几何参数,在模型试验区获得《建筑结构荷载规范》(GB50009—2012)中B类地貌所要求的平均风速剖面和脉动风速湍流度剖面,如图3所示。图中,α,Iu,Z,Zr,U,Ur分别为地面粗糙度指数:B类地貌α=0.15、湍流度、高度、参考点高度、风速及参考点风速,参考点设置在模型顶点高度处。

图2 北京交通大学BJ-1风洞(单位:m)Fig.2 BJ-1 wind tunnel in Beijing Jiaotong University(unit:m)

图3 平均风速与湍流度剖面Fig.3 Mean wind speed and turbulence intensity profiles

为了评估现有计算方法的适用性,笔者选取石油化工厂区典型管架(GJ1)、带管道的管架(GJ2)及支撑设备(裂解炉)的管架(GJ3)为研究对象。其中:GJ1高为30 m,宽为15 m,长为45 m;GJ2尺寸与GJ1相同,并按照实际生产时的情况布置管道;GJ3为石化厂区常见裂解炉,高为48 m,宽为10.5 m,长为37 m。

试验模型几何缩尺比选为1∶100,GJ1和GJ2模型阻塞率为2.3%,GJ3模型阻塞率为3%,满足风洞阻塞率的要求。由专业模型公司采用ABS材料制作了裂解炉以及管架刚性测力模型及底部金属连接件,如图4所示。测力风洞试验采用美国ATI Industrial Automation研制的6分量高频底座天平,采样频率为1 000 Hz,连续采样20 000次,采样时间为

20 s。

图4 测力试验模型图Fig.4 HFFB wind tunnel test models diagram

为确定不同管架遮挡情况下内部封闭设备的遮挡系数,本研究还专门设计了测压试验。试验模型分为布置测压点的内部封闭设备(图5)和辅助性外围管架(图6),内部封闭设备模型轮廓尺寸参考了GJ3内部炉体,模型几何缩尺比与测力试验相同。

图5 测压点布置图(单位:mm)Fig.5 Taps distribution diagram(unit:mm)

图6 外围管架图Fig.6 Periphery pipe racks

测压试验中,先测试无外围管架时封闭设备的风压分布,然后分别设置1-3榀外围管架,确定外围管架榀数对内部封闭设备风压分布的影响,其中,外围管架形式及间距与GJ3保持一致。测压风洞试验采用Scanivalve电子扫描阀测压,采样频率为312.5 Hz,每个通道连续采样20 000次,采样时间为64 s。

试验中,参考点设置在模型主体结构顶点高度处,定义y轴正向为0°风向角,x轴正向为90°风向角,如图7所示。

为方便比较,测力试验得到的力、力矩采用无量纲力、力矩系数表示

其中:i=x,y,z,为体轴坐标系对应的3个主方向;Fi和Ci分别为i向气动力及对应的气动力系数;Mi和Cmi分别为i向气动力矩及对应的力矩系数;U为参考高度处风速;ρ为空气密度;Si为参考面积,取模型y轴方向轮廓面积;H为参考高度,取模型主体结构高度。

测压试验得到的建筑表面的风压通常用对应于参考点的无量纲风压系数表示,平均风压系数为

图7 试验模型图Fig.7 Test models diagram

其中:P(t)为作用在测点处的压力;P0和P∞分别为参考高度处的总压和静压;M为脉动风压的样本采集数,即本次风洞试验的样本次数量。

在测压风洞试验中,平均风压系数Cp与高度换算系数γ的乘积相当于《建筑结构荷载规范》(GB50009—2012)的体型系数μs与高度系数μz的乘积,即

其中:γ=(Z/10)0.3;Z为参考点高度,文中Z=48 m。通过式(4)即可得到体型系数。

3 测力风洞试验

根据测力风洞试验可以得到管架平均基底力、力矩系数,图8给出不同风向角情况下管架平均基底力、力矩系数。可以看出,3个管架的平均基底力、力矩系数随风向角变化规律相同。y向平均基底力系数和x向平均基底力矩系数绝对值随风向角增大而减小,在0°风向角达到最大值。而x向平均基底力系数绝对值和y向平均基底力矩系数绝对值随风向角先增大后减小,在45°~60°风向角达到最大值。

对比管架GJ1和管架GJ2平均基底力、力矩系数,可以发现,带有管道的管架GJ2的平均基底力、力矩均大于无管道的管架GJ1,这说明在计算管架风荷载时,管道对管架风荷载的影响不可忽略。

为了验证现行规范的适用性,根据《石油化工建(构)筑物结构荷载规范》(GB51006—2014)、《建筑结构荷载规范》(GB50009—2012),假定基本风压ω0=1 kN/m2,计算管架基底风荷载。其中,整体计算方法根据规范规定考虑了单一风向和对角风(一个主方向构架风荷载与另一个主方向结构构件和附件风荷载的50%共同作用)。

图8 平均基底力、力矩系数图Fig.8 Base force and overturning moment coefficient

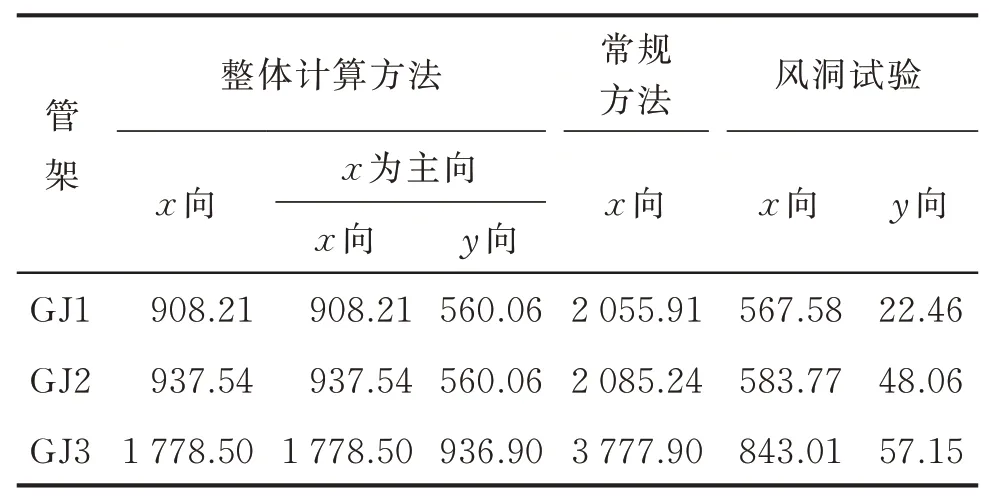

0°与90°风向角下,测力风洞试验与规范计算结果如表1,2所示。

对比表中数据可以看出,整体计算方法计算的x向风荷载是常规方法x向的40%左右,y向风荷载是常规方法y向的60%左右,常规方法得到的风荷载明显大于考虑遮挡效应的整体计算方法得到的风荷载。对于管架榀数多的x向两种方法的结果相差更大,说明随着管架榀数的增加,遮挡效应越来越显著。

表1 x向风荷载对比Tab.1 Comparison of x‑direction wind loads kN

表2 y向风荷载对比Tab.2 Comparison of y‑direction wind loads kN

管架、裂解炉测力风洞试验得到的基底剪力小于整体计算方法和常规方法计算得到的两个主轴方向风荷载,工程实践中,采用现行规范是偏于安全的。由于考虑了遮挡效应,由整体计算方法得到的风荷载与风洞试验结果较接近。但随着顺风方向结构榀数的增加,对于管架榀数多的x向,整体计算方法与风洞试验结果相差较大。考虑内部管道后,管架承受风荷载将有所增加,这说明确定管架风荷载时必须考虑内部管道承担的载荷。按现行规范计算得到的支撑裂解炉的管架(GJ3)风荷载明显偏大,这说明规范对该类设置大型工业设备的管架适用性较差,需要采用风洞试验确定更为合理的主体结构设计风荷载。

4 测压风洞试验

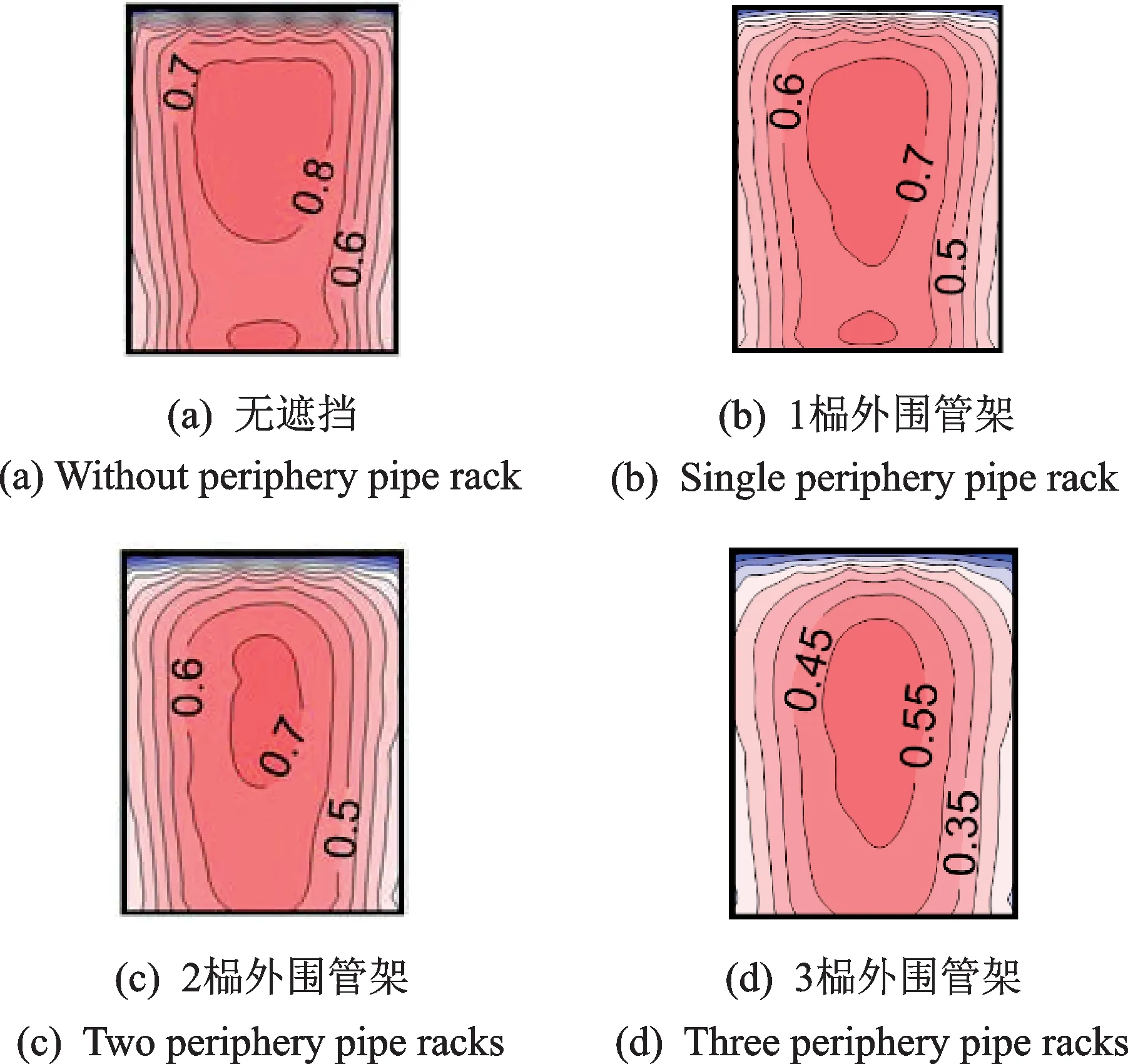

通过测压试验以及计算得到了不同管架遮挡情况下内部封闭设备的体型系数。

内部封闭设备在不同工况下,风向角为0°时迎风面、背风面体型系数分布如图9和图10所示。可以看出,随着外围管架榀数的增加遮挡效应增大,迎风面体型系数有明显变小趋势,而背风面变化趋势不明显。

图9 迎风面体型系数分布Fig.9 The distribution of shape coefficient on windward side

图10 背风面体型系数分布Fig.10 The distribution of shape coefficient on leeward side

不同工况下,裂解炉内部封闭设备的体型系数如表3所示,由表中数据可以看出,裂解炉内部封闭设备的体型系数随着外围管架榀数的增加而减小。

表3 不同工况下体型系数表Tab.3 Shape coefficient under different conditions

为了在工程实际中更加方便使用,定义了遮挡折减系数。有遮挡时内部封闭设备的体型系数μ's=φμs,遮挡折减系数φ=μ's/μs。不同工况下体型系数的遮挡折减系数如表4所示。

由表4可以看出,随着外围管架榀数的增加,内部封闭设备的遮挡折减系数明显减小。根据遮挡折减系数对前面支撑裂解炉的管架GJ3整体计算的结果进行修正,如表5所示。

表4 不同工况下体型系数遮挡折减系数表Tab.4 Reduction factor of shape coefficient under different conditions

表5 风荷载对比表Tab.5 Comparison of wind loads kN

可以看出,考虑外围管架对裂解炉内部封闭设备遮挡效应得到的结果与风洞试验结果更接近。通过考虑测压风洞试验得到的遮挡折减系数,可以更为合理地确定主体结构设计风荷载。

5 结束语

笔者以石油化工厂区典型管架、裂解炉为对象,首先采用测力风洞试验评估整体方法的适用性,然后通过测压风洞试验测得了裂解炉内部设备的遮挡系数。整体而言,管架、裂解炉测力风洞试验得到的基底剪力小于《石油化工建(构)筑物结构荷载规范》(GB51006—2014)规定值,工程实践中,采用现行规范是偏于安全的。对于管架及支撑管道的管架,整体方法得到的风荷载与测力风洞试验吻合较好。文中通过测压风洞试验,给出了外围管架遮挡下,内部封闭设备的遮挡系数,利用该系数能够扩大整体方法的适用范围。