大长度超高压海底电缆交联控制要点

孙达威, 狄 健, 宋程成, 胡宇平, 管晨晓

(江苏亨通高压海缆有限公司,江苏常熟215537)

0 引 言

随着海洋和岛屿资源的开发,超高压海底电缆的需求与日俱增。大长度海底电缆的制造相当复杂,其中绝缘线芯的长时间连续挤出交联工序[1]尤为重要。对于交联的质量管控来说,设备选型、原材料选择和工艺过程控制每个环节都至关重要,也是目前海缆监造过程中的核心关注点[2]。

1 设备选型

超高压海底电缆交联生产线目前主要有立式交联生产线(VCV)和悬链式交联生产线(CCV)两种。

VCV生产线根据其管路布局方式又分为U型、L型、V型3种。其中U型VCV在生产过程中,交联线芯需通过3个转向轮完成收线,其优势为布局紧凑,几乎可完全安装于立塔内,占用较少的车间地面空间;L型VCV在生产过程中,交联线芯仅需通过一个转向轮即可完成收线,但需要占用较大的地面空间,空间利用率低;V型VCV结合了L型仅需通过一个转向轮的优势,同时将所占用的地面空间转移至地下,无需占用较大的地面空间,但其安装成本较高,且在生产过程中不易进行检修。目前U型VCV为各厂商的主流选择。不论何种形式的VCV,其都凭借垂直布局的特点,可以从根本上解决因热态熔融状的绝缘层受重力作用下垂造成的偏心度偏大的问题,在生产过程中可以更加便捷和稳定地控制绝缘层的偏心度,在绝缘层厚度较大的超高压电缆上尤为明显,但VCV需垂直安装于一座立塔内,塔高一般需140 m以上,初始投资较大[3]。

CCV有着初始投资小、布局相对简单的特点,广泛地应用于中压电缆的生产,但由于其悬链式布局的特点,生产过程中热态熔融状的绝缘层受到重力的作用,容易下垂造成偏心度偏大,对于绝缘层厚度较大的超高压电缆的控制尤为困难。然而随着生产工艺和计算机技术的迅猛发展,CCV也有了显著进步,德国特乐斯特(Troester)和瑞士麦拉菲尔(Maillefer)公司分别在其CCV上配备了圆度稳定系统(TROSS)并采用进端热处理技术(EHT),均采用在上端密封和第一段硫化管中充入氮气对交联线芯表面进行冷却的方式,使绝缘层产生向内的收缩而减小下垂,同时配合前后双旋转牵引,使交联线芯在硫化管中稳定旋转,避免绝缘层沿同一方向下垂,以减小绝缘层的偏心度[4]。目前在高压电缆的生产中已得到了广泛的应用,但在大长度超高压海底电缆的生产中仍然缺乏验证和应用,目前国内海缆厂商仍然优先选用VCV进行生产。

2 原材料选择

交联聚乙烯(XLPE)凭借其优良的电气性能、耐热性能、机械性能以及制造工艺简单、质量轻、便于敷设和维护等特点,已成为目前超高压电缆主流的绝缘材料。交联的原理是交联聚乙烯受热后,交联剂分解为化学活性很高的游离基,这些游离基夺去聚乙烯分子中的氢原子,使聚乙烯主链上产生活性游离基,被活化的聚乙烯分子链相互结合,产生C—C交联键,使聚乙烯分子由线性结构形成立体网状结构,在保留了聚乙烯优良的电气性能的前提下,提高了耐热性能和机械性能。

在交联生产的过程中,不可避免地将产生预交联现象,所产生的琥珀色焦烧物质堆积于绝缘挤塑机过滤网处,造成绝缘挤出压力增大、出胶量减小,久而久之造成设备停机,因此一般超高压电缆交联单次生产时间最多为7~10 d。但由于超高压海底电缆长度不同于陆地电缆的单根数百米,目前普遍在20 km以上,需连续生产15 d以上,因此在选用超高压海底电缆的绝缘材料时,除了需满足基本的性能外,还应具有抗焦烧能力以满足连续生产,优先选用分子链较短、交联剂添加较少的绝缘材料,如北欧化工BorlinkTM低焦烧系列绝缘材料。

3 交联过程控制要点

在交联生产过程中,根据设备组部件和功能划分,主要分为输料系统、挤出系统、硫化系统、牵引系统等。

3.1 输料系统

输料系统主要包括净化室、吸料系统、干燥系统、输料管道、料斗等,将绝缘材料输送至挤出机,需保证材料无杂质、水分。

材料在使用前需经过风淋系统后进入净化室,净化室内保持恒温、恒湿,净化等级为1 000级。为避免材料温度造成的挤出波动,应在净化室内经过不小于4 h恒温静置后方可使用。绝缘材料采用重力落料方式,在密闭的手套箱内将材料落料口与输料管道连接,手套箱内净化等级为100级。在开始加料前,应对整个系统进行清洁并检查输料管道和料斗是否顺畅无死角,避免材料局部积聚,若需切换为更高电压等级线芯生产,宜更换全新输料软管,避免混用。对于屏蔽材料,在使用前需经过干燥处理,因为屏蔽材料中含有大量极易吸潮的超细炭黑,若不进行干燥处理将产生焦料,严重影响产品的质量。在生产过程中,需定时检查料斗内料位高度,防止料位感应故障出现脱料情况。

3.2 挤出系统

挤出系统主要包括挤出机、螺杆、过滤板、连接管、机头、模具及温度控制系统等,将材料粒子熔化并挤制成型并包覆于导体上。

(1)部件清理

在生产前应将所有部件拆下单独进行清洁,且清洁过程中应使用质地较软、不易残留杂质的工具如铜刀、铜刷、无尘布等。

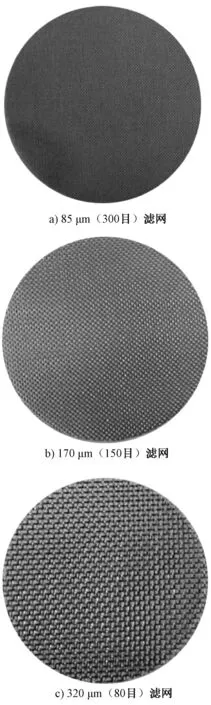

(2)滤网检查

生产前应检查滤网规格和质量,针对不同的电缆规格和挤出设备要匹配不同规格和层数的滤网,不同规格的滤网如图1所示。

图1 不同规格的滤网

若过滤网密度过高或者层数过多,会导致挤出过程中反向压力过大,绝缘材料温度过高产生预交联现象,导致熔融压力增大,甚至导致滤网破裂。

(3)模具检查

模具需选用强度、韧性较高的42CrMo作为材料,经过整体氮化处理,氮化深度不小于0.02 mm,维氏硬度应达到600~800 HV。在每次装配时,应检查模具端口和表面质量,若存在磕碰、划伤等情况,应立即更换。同时用深度尺检查模具安装缝隙,不应大于0.05 mm,避免出现积料和模具无法拆卸的情况[5]。

(4)温度控制

挤出系统的温度控制水平决定了海缆交联连续生产的时间和稳定性。

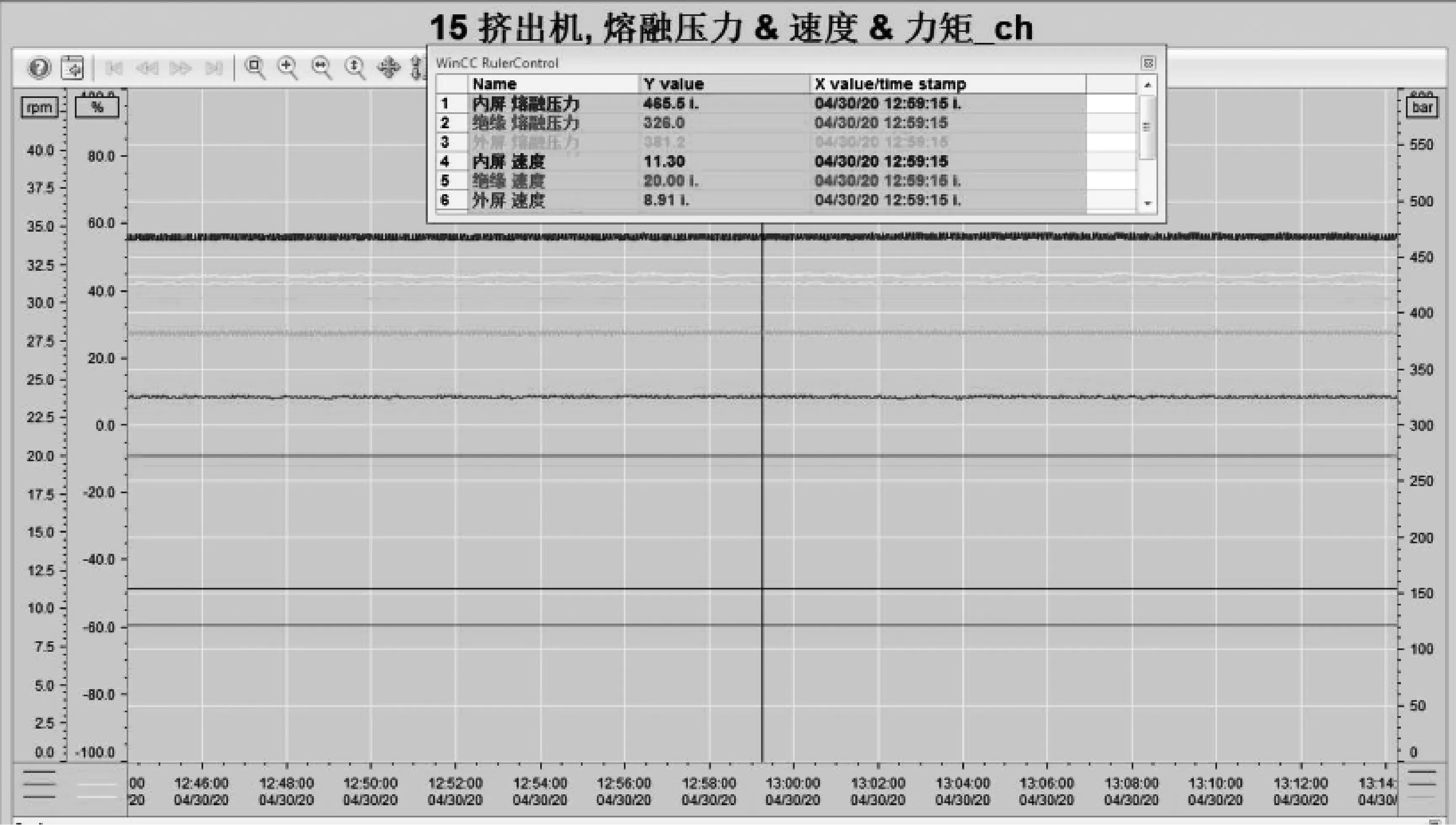

生产前应定期对挤出系统的各个关键温控点进行检查并制定应急方案,例如法兰两侧是否断路、热电偶安装是否松动、加热器工作是否正常。特别是水温控制系统,包括螺杆、机头等部件,必须采用去离子水作为媒介,以避免结垢,并定期检查是否有阀门和水路堵塞的情况,温度控制范围在±0.5℃以内,必要时需进行程序优化。在生产之前,挤出系统应预热4 h以上以保证挤出稳定。在交联生产的过程中,需要对各项参数曲线进行密切的监控,例如熔融压力、电机负载、熔融温度等,出现异常情况时及时进行分析和调整,如图2所示。

图2 挤出机参数跟踪曲线

3.3 硫化系统

硫化系统主要包括硫化管道、密封系统、氮气控制系统、冷却系统、副产物分离系统等。硫化管道通过上下密封系统形成密闭,并通过氮气控制系统对其内部进行增压保护,使绝缘线芯在内部高温高压的环境下发生交联反应并进行冷却。

在设计硫化的工艺参数时,需考虑绝缘线芯实时的温度,绝缘内外层温差不宜过大,优先使用前置导体预热器和后置导体预热器共同将导体预热至160℃,并配合较低的硫化温度,一般不超过300℃,以起到降低绝缘层内部温差,减小内应力的作用,对大长度海缆的长期寿命有利。

在硫化系统中,有众多的氮气循环管路,如氮气清洁、氮气冷却、应力减小等功能管路。在交联生产的过程中,交联反应会产生大量的副产物,这些副产物不可避免地会附着堆积在管路和硫化管内壁,影响硫化系统的加热效率和各项功能,因此应在使用时定期对所有管路进行清洗。同时下密封系统的密封圈需定期检查更换,确保密封良好,无毛刺划伤线芯。

3.4 牵引系统

牵引系统主要包括上下牵引和辅助牵引、悬垂控制系统(仅CCV)等,将交联线芯稳定地通过挤出系统、硫化系统至收线托盘。

在交联生产前,需对牵引设备进行检修保养,防止在生产过程中出现失效、波动的情况,若牵引速率不稳定,易造成交联线芯竹节的不良现象。牵引系统中所有位置的导轮、转向轮都应定时清洁并检查是否滚动顺畅,避免造成交联线芯表面划伤、擦痕。若收线托盘距离交联生产线较远,可配置备用辅助牵引设备。

4 结束语

随着由近海向中、远海区域开发的发展趋势,用于海洋电力传输的海底电缆单根长度要求越来越长,其质量可靠性一直是客户关心的核心问题。为实现绝缘线芯的无缺陷大长度连续生产,从设备选型、原材料选择和交联工艺过程控制等方面阐述了确保绝缘线芯挤制品质的方法。