工业机器人用线缆综述

朱旭东

(上海电缆研究所有限公司,上海200093)

0 引言

随着工业生产智能化的要求,工业机器人正逐步从单元化向复杂的多功能发展。作为传递动力和信号的载体,工业机器人用线缆同时也需满足更高的性能要求,需具有更高的耐弯曲性、耐扭转性、耐移动性。本文在综合分析大量文献资料的基础上,对机器人线缆的定义、行业标准、基本结构和性能要求进行了深入的探讨,以供线缆企业参考。

1 机器人线缆定义

机器人线缆是指机器人本体、供电、信号、控制以及机器人周边用线。

通常可将机器人线缆分类为:(1)机器人动力线缆:为机器人提供动力,一般为固定敷设;(2)控制器到示教器线缆:为柔性线缆,对抗拉强度有要求;(3)控制主机到本体连接线缆:包括动力线、I/O线、信号线等,固定或移动敷设,如移动敷设则为拖链线缆,有较高的弯曲性能要求;(4)机器人本体线缆:包括动力线、I/O线、信号线等,对弯曲性能有很高的要求。因此,机器人线缆除了电气性能、耐候性能等基本要求外,还应经受长时间弯曲运动、大角度扭绞运动以及高速往复运动。

2 机器人线缆标准

为符合工业机器人的使用特性,机器人线缆在满足线缆基本的电气性能、耐候性能试验要求的基础上,还需要经受特别设计的成品电缆机械强度试验以验证线缆的机械物理性能。这些机械强度试验应尽可能地模拟机器人线缆的实际操作环境。

目前,国内外现行的机器人线缆试验标准主要有:(1)中国机器人产业联盟于 2016年发布的CRIA 0003.1—2016《工业机器人专用电缆》初稿,正在上报成为国家标准。(2)德国TUV莱茵公司2016年8月发布的TUV 2 PfG 2577“Requirements for Cable Used in Robot System”,规定了机器人线缆8个机械耐疲劳试验项目,这也是目前众多机器人线缆企业引用的标准。目前,该标准已改版至2 PfG 2577/07.19。(3)德国 VDE公司2018年7月发布的VDE-PB-0022“Test Specification Classification of Flexible Industrial Cables”,该标准分为机械试验、耐化学试验、耐温试验、EMC电磁兼容试验、燃烧试验等五大部分。(4)美国UL公司2018年8月发布的UL RP 5770“Recommended Practice for Evaluating Cables for Use in Repeated Flexing Applications”,在引用UL 758标准的基础上,规定了4项机械性能测试方法。(5)国家电线电缆质量监督检验中心2019年发布的 TICW 21—2019《工业机器人用柔性电缆》对机器人线缆提出了更明确的技术要求。

上述标准将拖链试验、扭转试验、弯曲试验及屈挠试验等机械寿命试验作为验证机器人线缆机械物理性能的重要依据。各个标准对于测试参数、试验结果判断等有不同的要求:线缆分别经拖链试验500~2 000万次、扭转试验100~1 000万次、弯曲试验5 000次~1 000万次、屈挠试验30~100万次后,试样护套及绝缘线芯表面无目力可见的裂纹;每根线芯及金属屏蔽层保持导通;线芯经耐压试验不击穿;导体直流电阻变化率在10%~25%范围。并根据试验条件及结果对线缆的机械物理性能进行等级分类。

若需对电缆进行更加全面的机械物理性能评估,可 进 行 EN 50289-3—2001、GB/T 5013.2—2008、GB/T 5023.2—2008、GB/T 7424.2—2008 等标准中介绍的耐磨试验、冲击试验、压扁试验、拉伸性能试验、电缆刚性试验、扭绞试验等。

3 机器人线缆设计

(1)导体结构

推荐采用具有柔韧性的6类特软级导体。一般来说导体越细,线缆的柔韧性越好,但导体过细,会使得单丝在导体制品中的相对位置不是固定和有序的,造成导体松散。生产厂商应通过一系列长期的试验,优化导体单丝直径,使导体有最合适的抗拉强度以及柔韧性。其次导体应采用多模拉丝,以减少导体单丝的内应力。采用复绞导体,且股线节距和复绞节距控制适当,能使导体耐弯折性能明显提高[1]。另外,如有更高的使用要求时,可采用铜合金导体且在每股导体中添加芳纶丝或镀锌钢丝进行加强[2]。

(2)芯线绝缘

通常来说,机器人线缆绝缘材料有聚氯乙烯(PVC)、热塑性弹性体(TPE)、热塑性聚酯弹性体(TPE-E)、聚氟乙烯(ETFE)、聚氨酯(PUR)等。 图1比较了不同机器人线缆的运动性能,这些线缆采用了不同的绝缘和护套材料组合。绝缘/护套的组合为聚烯烃(POE)/PUR、TPE/PUR 或 TPE/TPE,线缆能达到经1 000万次拖链运动以及100~300万次扭转不失效。如需要满足更高的运动性能要求,绝缘材料可选择ETFE或TPE-E,护套材料可选择特种低摩擦系数PVC,这样能极大提高线缆的运动性能和弯曲半径使用范围。值得注意的是,当导体材料采用铜合金时,线缆在6倍弯曲半径条件下拖链运动次数能达到5 000万次,扭转次数能够达到1 500万次以上(±240°/m)。 因此,线缆生产商应综合考虑其性能要求、生产工艺、产品成本等方面来选择合适的机器人线缆专用材料。通常绝缘材料的生产工艺应采用压力式挤出,线缆内的绝缘材料不能彼此黏滞[3]。

图1 机器人线缆不同材料组合的运动性能比较

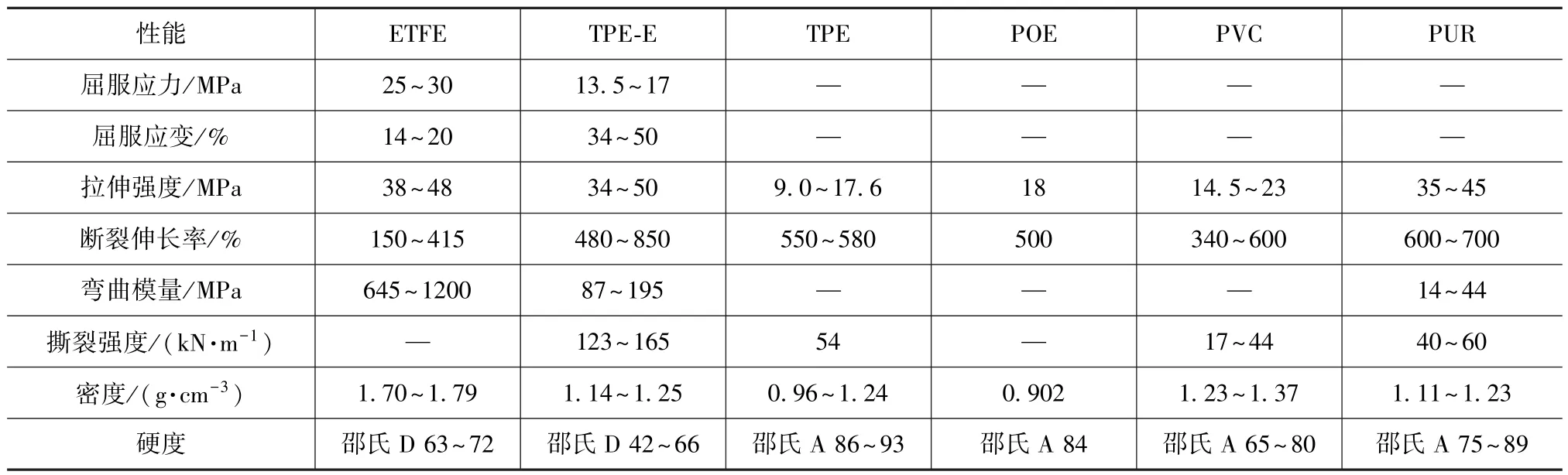

机器人线缆常用材料的一般力学性能见表1。ETFE材料机械强度优良、抗撕裂极强、抗张强度高,更重要的是可减薄产品的绝缘厚度,线缆直径越小,意味着在指定弯曲半径下的柔韧性更好,寿命更长。TPE-E材料具有橡胶的弹性和工程塑料的强度,TPE-E模量比相同硬度的其它热塑性弹性体高。当以模量为重要的设计条件时,用TPE-E可缩小制品的横截面面积,减少材料的用量。TPE-E具有极高的拉伸强度,可以承受更大的负载。在低应变条件下,TPE-E具有优良的耐疲劳性能,这一特点与高弹性相结合,使该材料成为多次循环负载使用条件下的理想材料。PUR材料具有极好的耐磨性(约为天然橡胶的3~5倍);在相同硬度下,比其它的弹性体承载能力高;低温柔顺性好,在-60℃的低温下仍具有良好的弯曲性能[4]。

(3)抗拉元件

根据线芯数量,线缆的中心以及每根芯线交叉区域的空间里应填充抗拉元件,如锦纶纤维、芳纶绳、钢丝加强芯等。这种方法能有效地保护绞线结构,防止绞线游离到线缆的中心区域。

(4)绞线结构

成缆的节径比要比较小,一般设计为 10~12倍[5]。成缆时各芯线放线张力一致,避免出现内应力,并采用退扭绞合。绞线结构应按运动状态设计,可采用隔片、支架、支撑体等方式为芯线提供抗弯折和抗扭曲的力。必要时可采用增加导向芯线、记忆金属条等方式,使电缆沿预设的折弯方向进行弯曲或长时间弯曲缠绕后,也可以自由恢复到原先状态。如使用包带,推荐使用聚氟乙烯耐磨型包带或者波形无纺布,弯曲时有一定的收缩性。避免使用铝箔和聚酯薄膜,会使电缆比较硬,柔软度降低。

表1 机器人线缆常用材料的力学性能

(5)内护套

有屏蔽的电缆可选择在屏蔽前加一层内护套,可减少绝缘和屏蔽之间的摩擦,保护绝缘芯线不被损坏。应采用挤压成型的内护套,以保证绞线结构不会散乱。

(6)屏蔽编织层

用优化的屏蔽结构将屏蔽层紧紧地编织在内护套外,屏蔽层需具备优异的抗扭能力,避免因断裂造成电磁兼容性(EMC)失效。机器人线缆还可采用6类抗氧化镀锡软铜丝同向大节距疏绕的屏蔽方式。斜包型屏蔽会使电缆比较柔软,但是编织的屏蔽效果会更好。如有更高要求时,屏蔽材料选择铜箔丝(中心为芳纶丝)。

(7)外护套

外护套材料通常有PVC、TPE、PUR等几种,其中PUR具有较高的耐弯曲、耐磨损和低温下良好的柔软性,因此可以更好地满足机器人电缆对耐磨损、耐弯曲和柔软性的要求。同时,也可通过对材料改性来满足不同的功能,如抗紫外线、耐低温、耐油以及成本优化。高耐磨性是所有这些外护套材料都必须具备的特性,并且还要求外护套材料不与线缆中其他材料黏结。

4 机器人线缆性能要求

线缆作为机器人的一个重要的组成部分,直接影响机器人的使用寿命。任何机器人线缆都是有使用寿命的,平均半年就要更换一次,这对用户来说也是一笔不小的支出。因此机器人生产厂商在线缆选型时应分析线缆需要满足的性能及要求,同时线缆生产厂商在设计线缆时需明确客户的使用要求,提供高性价比的产品。通常,应从如下几方面考虑:

(1)明确使用状态。线缆是否长期经受单向或双向扭转,是否经受弯曲扭转和拉伸的联合动作,对线缆耐磨性、抗撕裂性、柔软性要求等。线缆的结构及成品外径需根据使用时的弯曲半径、扭曲弧度设计,并注意生产工艺对线缆弯曲半径的影响。

(2)明确使用功能。是动力电缆、控制信号电缆,还是监测反馈信号电缆、传输数据电缆、复合电缆等。机器人用柔性线缆包括0.6/1 kV及以下动力线缆、450/750 V及以下控制线缆、伺服线缆以及30 V信号线缆。

(3)明确在什么设备上用。工业机器人又分弧焊机机器人、点焊机机器人、装配机机器人、喷漆机机器人、搬运机机器人等,特殊的机器人会有特殊的要求,比如弧焊机机器人就要求线缆能耐高温和耐火花飞溅。

(4)明确运行速率、运行长度、允许的电压降、数据传输性能等要求。

(5)明确使用环境(例如温度和湿度),明确电缆应具备的其他特殊性能(例如阻燃性、抗酸碱性、耐候性、耐高低温、环保要求、抗电磁干扰要求等)。

5 结束语

随着中国机器人行业的发展,对于配套产业的要求也越来越高,机器人线缆作为机器人配套产业中的重要一环,也面临着升级换代。我国线缆企业应牢牢抓住这个难得的发展机遇,努力提高国产机器人线缆的可靠性,从设计、原材料、工艺等方面全力赶超国外产品,实现进口替代。