平滑铝护套高压电缆的性能研究

焦宏所, 龙海泳, 王 爽, 王淑娟, 李井阳, 李 影, 吴明旭

(特变电工山东鲁能泰山电缆有限公司,山东新泰271219)

0 引言

高压电力电缆是输电环节重要的产品,其运行的稳定性是我国电力安全的重要保证。目前,国内高压电缆的金属护套主要有:皱纹铝护套、皱纹铜护套、铅护套。国内运行的高压交联电缆90%以上使用皱纹铝护套,经过多年的运行,其缺点逐渐显露。尤其是缓冲阻水层烧蚀问题,近年来一直困扰着高压电缆行业,因缓冲阻水带烧蚀问题无法通过高频、特高频、超声波、传统脉冲电流等监测手段提前预知。平滑铝护套电缆作为一个重要的改善方式,引起了行业的关注。

国外早已开始了平滑铝护套高压电缆的生产,2010年在我国第一条16 km长距离500 kV电缆线路中使用了进口500 kV平滑铝护套电缆[1]。而国内平滑铝护套高压电缆仍处于研发阶段,对其结构设计、工艺实现、性能参数等还没有统一的标准。半导电缓冲层及金属铝护套作为高压电缆重要的组成部分,对电气性能及运行安全稳定性起着重要作用,不同的结构设计会产生不同的影响。

1 结构说明

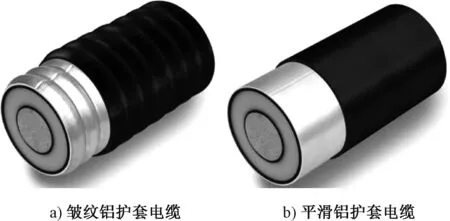

本工作以典型的110 kV高压电缆为例,直观呈现皱纹铝护套电缆和平滑铝护套电缆之间的差异,电缆效果图如图1所示,具体结构参数见表1。

图1 平滑铝护套电缆与皱纹铝护套电缆的效果图

表1 110 kV 1 600 mm2皱纹铝护套及平滑铝护套产品结构参数 (单位:mm)

2 电气性能的研究

2.1 载流性能对比

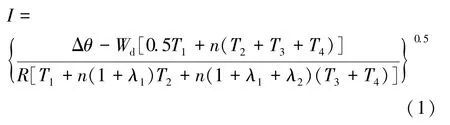

载流量计算依据 IEC 60287—2006[2]:

式中:I为导体电流(A);Δθ为高于环境温度的导体温升(K);R为最高工作温度下导体单位长度的交流电阻(Ω/m);Wd为绝缘单位长度的介质损耗(W/m);T1为导体和金属护套之间单位长度热阻(K·m/W);T2为金属套和铠装之间衬层的单位长度热阻(K·m/W);T3为外护层单位长度热阻(K·m/W);T4为环境媒质单位长度热阻(K·m/W);n为电缆芯数;λ1为金属护套损耗系数;λ2为铠装损耗系数。

因半导电缓冲层结构不一致,受绝缘层、半导电缓冲阻水带及气隙综合影响,两种金属护套结构的导体和金属护套之间热阻T1一定会产生变化[3-5],按照IEC 60287—2006[2]标准统一取绝缘材料的热阻系数3.5 K·m/W进行计算显然不能体现出不同结构的差异。为重点研究两种铝护套结构的载流量对比,将导体和金属护套之间分为绝缘层热阻与缓冲层热阻进行拟合计算[6],绝缘层热阻系数取3.5 K·m/W;皱纹铝护套因波峰与半导电缓冲阻水带存在气隙,缓冲层热阻系数取20 K·m/W;平滑铝护套与半导电缓冲阻水带均匀紧密接触,缓冲层热阻系数取11 K·m/W,计算公式如下:

式中:ρi为绝缘层或缓冲层的热阻系数;ti为绝缘层或缓冲层的厚度;di为绝缘层或缓冲层的内径。

根据式(2)计算,皱纹铝护套结构时T1=0.703 K·m/W,平滑铝护套时T1=0.375 K·m/W,降低近50%。忽略皱纹铝护套轧纹后不同位置的厚度变化、晶相变化以及等效长度变化而引起的直流电阻变化。经计算,两种铝护套结构的载流量对比见表2。

由表2可知,几种敷设方式中平滑铝护套电缆的载流量均有提升,在空气中敷设时,平滑铝护套电缆的载流能力优势明显,有效地提高了电缆系统传输容量。

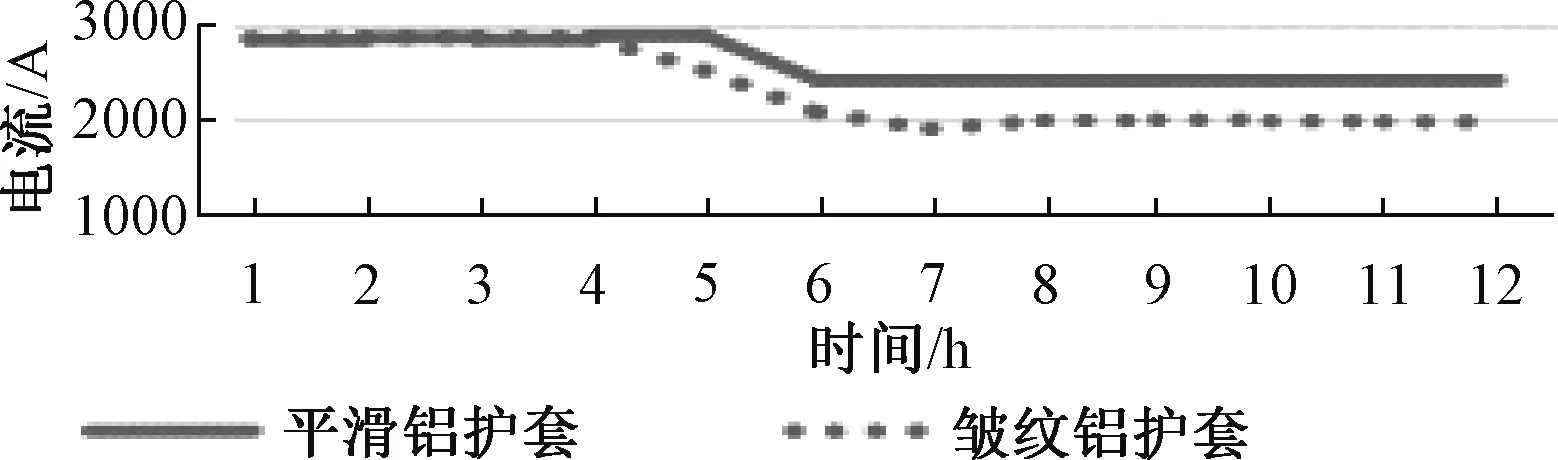

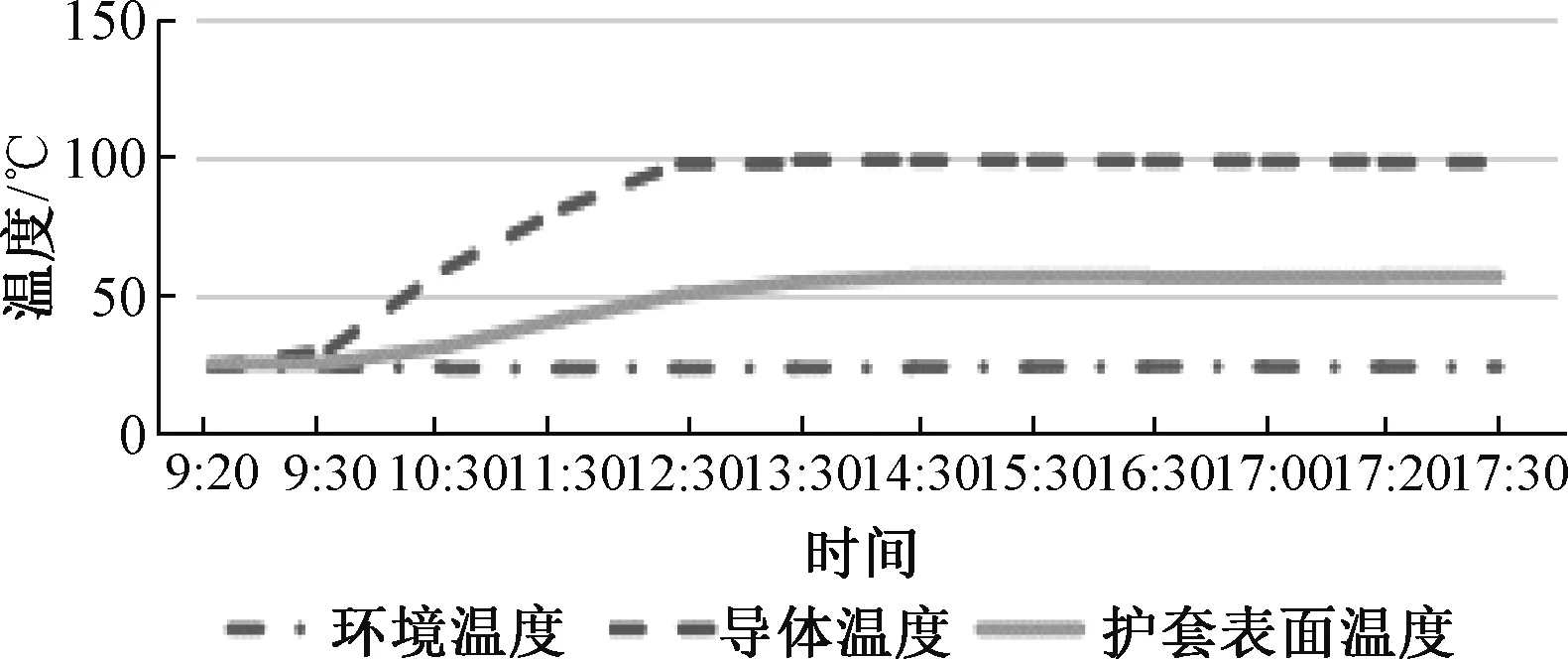

为直观对比两种金属铝护套电缆的实际载流能力,对表1中两种电缆护套结构的高压电缆进行了载流量模拟对比试验。试验方案:使用热循环系统,在空气中,分别使两段相同长度产品的导体达到相同温度(95~100℃),并达到热平衡的稳态,试验回路如图2所示。记录相关过程数据,最终获取模拟负载稳态后的导体电流及相关温度数据,根据相关试验参数绘制的变化趋势如图3~图5所示。

表2 两种铝护套结构的载流量对比

图2 模拟载流量对比试验回路图

图3 两种铝护套结构的模拟载流量对比

图4 平滑铝护套结构试验的相关温度趋势

根据图3~图5趋势,矫正电缆实际结构及试验环境差异后,模拟得出在空气中单根敷设条件下,平滑铝护套电缆的载流能力较相同规格的皱纹铝护套电缆提升约20%,与计算结果基本吻合。

2.2 感应电势对比

不同文献根据不同排列方式,给出了交流系统单芯电缆金属套不同的感应电势计算公式[7-8]。为简化计算,对比单回路三根电缆呈等边三角形和两根电缆并列时的正常运行感应电势,根据国家标准GB 50217—2018[9]得出感应电势Es的计算公式:

图5 皱纹铝护套结构试验的相关温度趋势

式中:L为电缆金属套的电气通路上任一部位与其直接接地处的距离(km);ω=2πf;I为电缆导体正常工作电流(A);S为各电缆相邻之间中心距(m);r为电缆金属套的平均半径(m)。

为便于对比计算,段长均假定为1 km;工作电流按表2中空气中敷设的计算结果。计算得出两种金属护套结构的正常运行感应电势见表3。

表3 两种铝护套结构的正常运行感应电势对比

由表3可知,由于载流能力的提升和金属铝护套外径减小,导致平滑铝护套感应电势增加,感应电压相比皱纹铝护套高压电缆升高。对于金属护套感应电势允许值,GB 50217—2007在1994版100 V的基础上提升至300 V,以110 kV 1 600 mm2为例计算,可满足1.5 km长度电缆的敷设,因此,感应电势并非平滑铝护套电缆段长设计的限制因素。

2.3 金属护套短路电流变化

根据IEC 60949—2008[10]得非绝热短路电流I计算公式:

铝护套非绝热因数ε为:

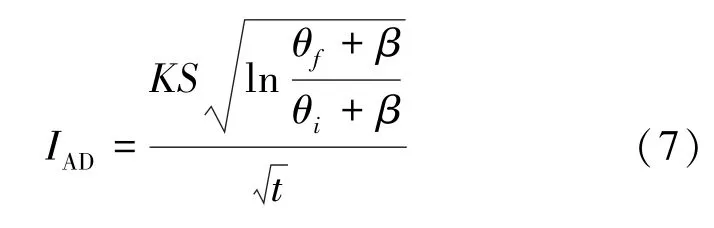

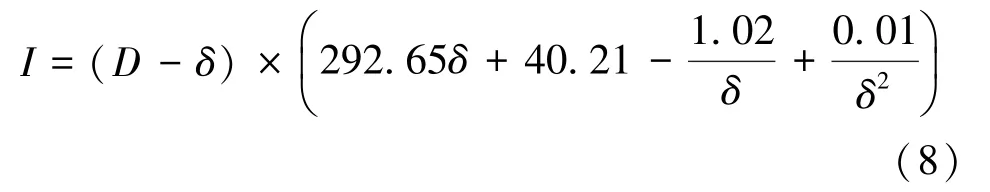

绝热短路电流IAD为:

同时结合电缆型式,除电缆结构参数外,其余参数取值如下:t为短路持续时间,取1 s;σ2及σ3为铝护套内外媒质比热,分别取 2.2×106J/K·m3和1.7×106J/K·m3;ρ2及ρ3为铝护套内外媒质热阻,分别取 4.25 K·m/W 和6 K·m/W;σ1为铝护套比热,取 2.5×106J/K·m3;F为热接触因数,因铝护套与外护套完全紧粘,取0.9;K为取决于载流体材料的常数,取 148 As1/2/mm2;θf为起始温度,取 60 ℃;θi为终止温度,取200℃;β为0℃时载流体电阻温度系数的倒数,取228 K。

将式(3)可进一步整合为:

式中:D为铝护套平均直径(mm);δ为铝护套厚度(mm)。

由式(8)可知,非绝热短路电流I主要与铝护套平均直径和厚度有关,而相较平均直径,厚度影响较小。 由式(8)可计算出:皱纹铝护套I=72.4 kA/s,平滑铝护套I=66.0 kA/s,平滑铝护套比皱纹铝护套的非绝热短路电流减小约9%。即便如此,平滑铝护套高压电缆依然可以满足常规110 kV电力系统短路电流能力要求的25 kA/2s和31.5 kA/3s。

3 可靠性

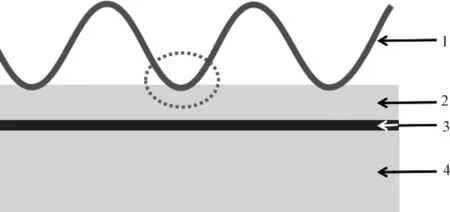

皱纹铝护套存在螺旋(或环形)空气隙空间,且皱纹铝护套结构波谷位置近似与缓冲层线接触,如图6所示,使铝护套内部电场分布不均[11],易造成半导电缓冲层烧蚀[12],甚至造成绝缘屏蔽烧蚀[13]。因此,皱纹铝护套的结构设计尤为重要,需考虑以下三个方面的影响:①绝缘热胀冷缩与铝护套内间隙的匹配性;②半导电缓冲层带材的电气性能;③铝护套的轧纹深度与轧纹节距。

平滑铝护套与半导电缓冲层是紧密的面接触,与绝缘屏蔽间距均匀,可使缓冲层更有效地传递电缆充电电流、绝缘层泄漏电流、中性点电流、不平衡电流、故障电流及浪涌电流,提高了电缆金属护层的电气连接有效性。

高压电缆缓冲层中阻水粉遇水在有电流的情况下与金属铝护套电化学腐蚀[14],形成绝缘物质,电缆内部受潮或浸水使半导电层电阻升高。平滑铝护套结构更加紧凑,在使用相同材质的阻水膨胀带材,用量为皱纹铝护套电缆一半的情况下,其铝护套纵向阻水性能较皱纹铝护套更加优良,透水试验情况见表4。

图6 皱纹铝护套结构示意图

表4 两种铝护套电缆透水试验情况 (单位:cm)

金属护套的防腐蚀材料主要是沥青。国家电网110 kV电力电缆采购标准中明确防腐蚀层采用沥青,南方电网根据区域特性可接受热熔胶作为防腐蚀层。 GB/T 11017—2014[15]中的要求是“金属套表面应有沥青或热熔胶防蚀层,沥青可采用符合GB/T 494—2010要求的10号沥青”。热熔胶的技术要求目前尚未明确,因其基料为乙烯-醋酸乙烯共聚物(EVA)[16],耐寒性比沥青好。氯醇法是生产沥青基料环氧丙烷的主要方法[17],这种方法的“三废”排放量大,对环境污染严重。沥青燃烧烟密度较大,而热熔胶不易燃、无毒害物质添加。采用热熔胶作为平滑铝护套电缆的防腐蚀层,其低温环境弯曲性能和环保性能较好。

据相关数据表明,南方电网在2016年110 kV及以上电压等级的电缆线路上,不计外力破坏引起的故障,电缆附件故障达80%以上[18]。受施工现场环境、附件质量及操作工艺等多种因素影响,输电系统中电缆接头是最薄弱的环节,所以减少中间接头会改善电缆系统的可靠性,而增加段长则是最直接的办法。段长允许以任何制造长度交货,但实际工程中需要考虑电缆金属护套的感应电压及交叉换位与接地系统等因素,制造商要考虑转运能力、试验设备电容等因素。如不考虑以上影响因素,相同条件下段长增加,施工周期缩短。

综上,对于平滑铝护套高压电缆,一方面结构优化,改善了电缆金属屏蔽电气连接的有效性,增强了纵向阻水性能,从而提高了电缆线路的安全可靠性;另一方面采用热熔胶替代沥青,有利于环保。

4 弯曲性能

对于两种金属铝护套高压电缆的弯曲性能,从直观感觉上,平滑铝护套电缆的弯曲性能相对较差。皱纹铝护套电缆,铝护套和非金属护套是两道工序生产。平滑铝护套打破常规工艺路径,采用金属护套和非金属护套两道工序联动生产。表5对比了国内与国际标准中不同金属护套类型弯曲试验的筒体直径要求。

表5 相关标准对铝护套电缆弯曲试验的筒体直径要求

由表5可知,美国标准ICEA S-108-720—2018中将平滑铝护套分为粘合与非粘合两种,非金属外护套粘合型的平滑铝护套电缆与皱纹铝护套电缆弯曲性能等同。在试验验证中,将两种铝护套高压电缆采用国际上最严格的弯曲指标,即筒体直径不大于25(d+D)+5%进行对比试验,并在弯曲试验后进行局部放电、工频耐压、雷电耐压及相关裕度试验。

弯曲试验方法:分别将电缆试样在环境温度下围绕在规定直径的筒体上弯曲至少3圈,然后展直,过程中电缆没有轴向移动。接着将试样沿电缆轴线旋转180°,重复上述过程,如此作为一个循环。这样的弯曲循环共进行3次,试验情况见表6。

表6 两种铝护套电缆的弯曲性能对比

由表6可知,平滑铝护套电缆在敷设过程中的弯曲要求可以按皱纹铝护套电缆的标准执行。

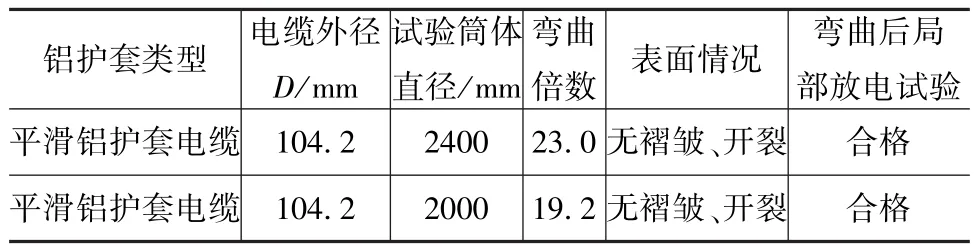

为继续验证平滑铝护套电缆的弯曲性能,将平滑铝护套电缆绕在更小的筒体上进行弯曲试验,结果见表7。

表7 平滑铝护套电缆的小筒体弯曲试验

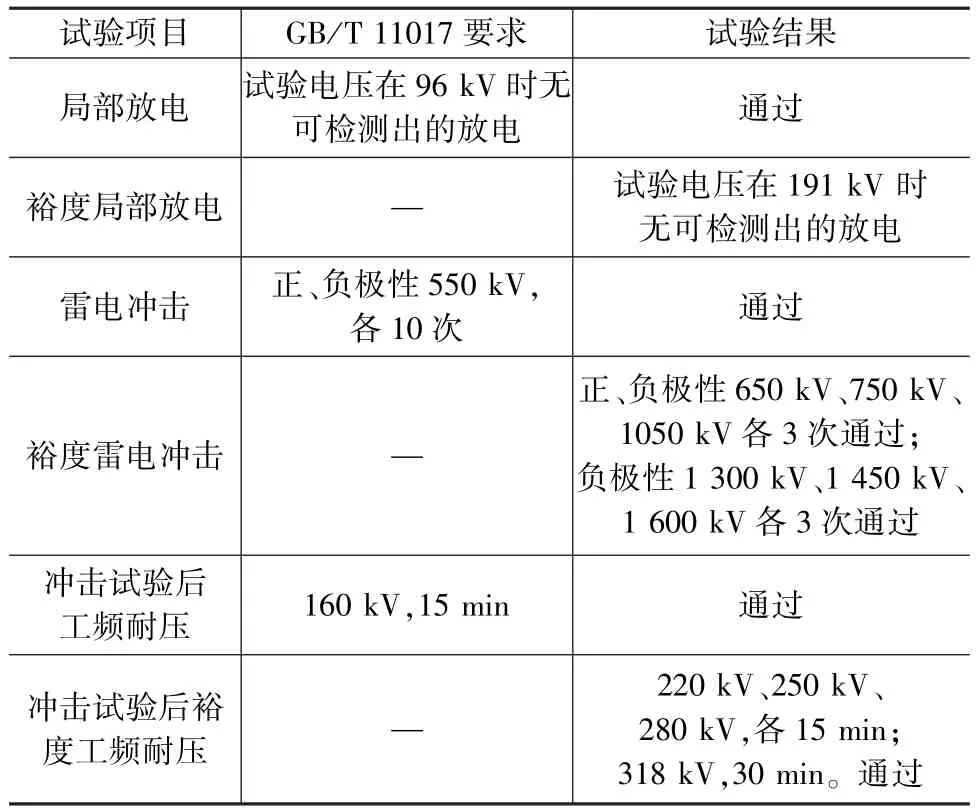

由表7可知,在平滑铝护套电缆外径的19.2倍下弯曲,外护套表面光滑,无开裂、错位、褶皱等不良现象。随后进行一系列电性能试验,见表8。

表8 平滑铝护套电缆小筒体弯曲试验后的相关试验

通过上述系列工作的验证,初步证明平滑铝护套电缆与皱纹铝护套电缆的弯曲性能没有明显差异。平滑铝护套没有轧纹,与绝缘线芯线性接触,电缆的反复弯曲性能相对更优越。

5 结 论

(1)平滑铝护套电缆有效降低了电缆的综合热阻,相比皱纹铝护套结构电缆,载流能力提升了约5%~20%,推荐敷设在隧道等空气媒介的运行环境。

(2)平滑铝护套电缆相比皱纹铝护套电缆感应电压和短路电流有一定的劣势,经过研究分析,不影响现有规程下电缆的选型和实际运行。

(3)平滑铝护套结构彻底改善了电缆金属屏蔽电气连接的有效性,降低了半导电缓冲带“烧蚀”现象的产生,提高了电缆线路安全可靠性。

(4)采用热熔胶替代沥青防腐,使非金属外护套与铝护套形成一体,使平滑铝护套电缆与皱纹铝护套电缆具有相同水平的弯曲性能,同时保证了低烟、无毒,阻燃、防火等级提升。

(5)平滑铝护套电缆结构紧凑,纵向阻水性能得到提升,电缆总质量降低,装盘量提升约15%。方便转运、施工,敷设通道资源占用有效降低,降低了工程投资。