EP6发动机缸盖全自动密封测试设备的研发

胡晓峰, 邱欣华

(湖北省机电研究设计院股份公司, 湖北 武汉 430070)

EP6发动机是PSA(法国标致雪铁龙)和BMW(德国宝马汽车)合作研发的TGDI/TVDI(Turbo Gasoline Direct-Injection 涡轮增压缸内燃油直喷,TVDI双涡道涡轮增压可变气门燃油直喷)发动机。TGDI/TVDI发动机仿照柴油直喷技术,具有动力性强、燃油经济性好、排放污染物低等特点。缸盖是发动机总成最复杂的零部件,选用6061铝材精密压铸而成。气门、增压器、真空泵、进排气口等均装配于缸盖上。缸盖6个面全是由大小不一、空间角度各异、大孔套小孔、异形孔、盲孔、交叉贯穿孔及异形曲面等构成。这些孔组及曲面将缸盖隔分成水道腔、高压油道腔、低压油道腔等。

缸盖的机械加工线主要由加工中心、专机设备及输送辊道等组成。中间密封测试机就是其中一台不可或缺的密封检测设备。缸盖的水道、高低压油道各孔面机加工完成后,在对缸盖进行压装、部装之前,工艺要求对缸盖的水道腔、高压油道腔、低压油道腔进行密封检测,主要目的是为了防止出现毛坯致密缺陷、砂孔、裂纹及加工过程中不该贯穿孔相通,导致独立的水道、高压油道、低压油道的泄漏和互窜,及时剔除不合格的半完工状态的缸盖,以免其流入后续工序到达总成时造成更大的成本损失[1]。

1 设备的工艺要求

缸盖机加生产线设备节拍为78 s,中间密封测试设备是缸盖机加生产线上全自动专机设备,正常工作时无人看管。设备检测项目和检测要求见表1。

表1 设备检测项目要求

2 密封测试方案

2.1 密封测试原理

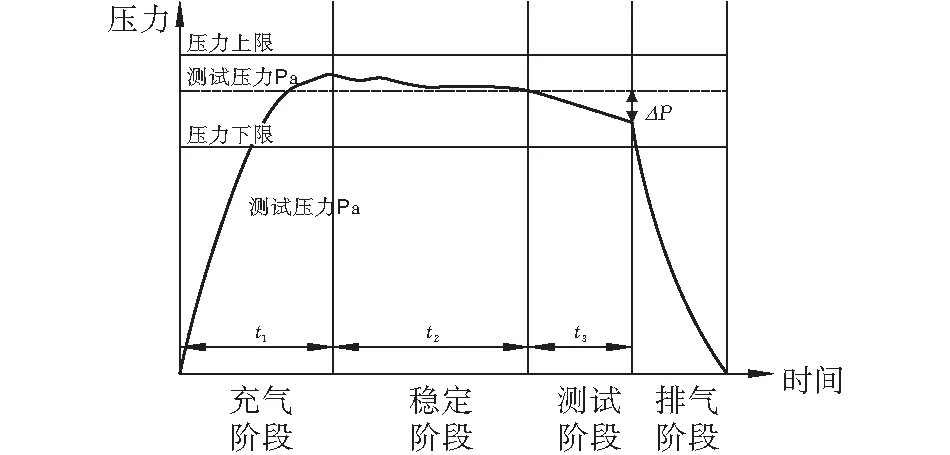

缸盖的密封测试采取干式密封测试。其主要原理是:将产品密闭空间定时t1时间充入一定压力的压缩空气,达到一定压力值Pa,保压一定时间t2,检测一定时间t3,通过干式泄漏仪检测密闭空间中压力空气的压力变化量ΔP。将ΔP换算成检测压力空气产生的泄漏流量Q,依据泄漏量值与工艺设定的最大量值Q*比较,判断该产品在规定的时间内泄漏量是否合格。

干式密封检测时充气的曲线描述了测试过程(图1)。整个检测过程分成4个阶段。系统按一定压力往待检测的密闭容器中充气,待气压在密闭空间中稳定一段时间后,关闭充气阀,测试一段时间后封闭空间的压力损失。测试完毕后,打开排气阀排出密闭空间中的测试气体。

图 1 密封测试充气过程

对于大容器的检测,要求充气、保压时间较长,以待闭容器中的气体产生乱流稳定。要想测试的泄漏值越准确,耗费的节拍时间越长,因此尽量减小密封容器充气体积,缩短稳定时间,从而提高检测效率[2]。

2.2 压力损失与泄漏流量的换算

在密封测试中,压力损失也可以用流量泄漏量表示,以满足上述检测工艺要求。由玻-马定律可知,在一定的温度下气体的压力与体积的积是一定的。根据理想气体状态平衡方程和热力学原理,可推出泄漏量和压力差之间的关系式为:

式中:Q为泄露流量值;Ve为密封测试空间的体积;ΔP为测试压降;t为测试时间。

建立密封测试系统,必须保证系统零泄漏。首先测试标准工件,系统配备标准泄漏流量头进行密封测试。通过上式的变换,可以计算出测试的标准工件的容积,并将所测容积数据写入泄漏仪仪表参数中。正常工作时仪表就可根据上述公式自动得出工件泄漏量值。

本设备高压腔的测试体积为135 mL,低压油道和水道的测试容积在辅助填充物后,测试体积为4500 mL。

2.3 密封测试气路

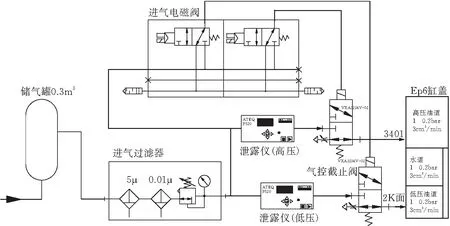

为满足生产线节拍要求,选用2台法国ATEQ公司F520泄漏量仪同时工作,分别用于检测高压油道腔、低压油道腔和水道腔的密封测试。高压油道腔密封测试进气口选择缸盖3401孔,低压腔测试的进气选用缸盖2K面作为进气口。测试气路原理如图2所示。

图 2 EP6缸盖密封测试气动原理

在设备的总进气端设置干燥器和过滤器,保证设备使用清洁、干燥气源。为消除设备中其他气动元器件的工作影响,保证测试气源的压力稳定,在测试系统中设置一个单独的储气罐为密封测试供气。为确保泄漏量仪的安全使用,在仪器进气端安装5 μm和0.01 μm双过滤器。选用精密零泄漏气控截止阀用作工件检测充气、检测完毕工件排气控制阀,以免工件在检测完毕排气时,被检测工件内的含杂质气体倒吸入精密泄漏仪内而造成泄露仪损坏[2]。

2.4 密封测试容积的建立

密封测试容积的建立是指根据缸盖的功能结构,利用辅助工装对缸盖产品的高压通道、低压通道、水道进行封堵,最终形成的待检测的密闭容腔。

如何高效封堵是设备的关键。根据检测工艺,高压通道的密封检测要求较低压检测要求高,而低压通道和水道的检测要求一致。因此可以考虑先封堵建立高压容腔进行密封泄漏检测,通过了高压密封检测后,检测低压腔时不必考虑专门把高压腔隔开,可以将缸盖低压通道和水道及高压通道部分封堵成一个低压容腔进行检测。这样可以简化低压腔建立时封堵的复杂性,也保证了封堵的可靠性[3]。

熟悉了解缸盖产品结构是高效完成密封测试容积建立的前提基础。缸盖底面是与缸体连接组成发动机的燃烧室,称为1K面;缸盖上面安装发动机的进气装置及发动机罩盖等,称为2K面;周边4个面分别称之为3K面,4K面,5K面及6K面。

缸盖上每个面上的孔均由数字表示,如1005/1006孔,指的就是1K面上2个孔。根据缸盖产品设计的资料显示,该孔可用作缸盖工艺定位孔。本设备中就是选用1005/1006和1K面作为缸盖产品一面两销的定位方式[4]。

3 设备全自动运行

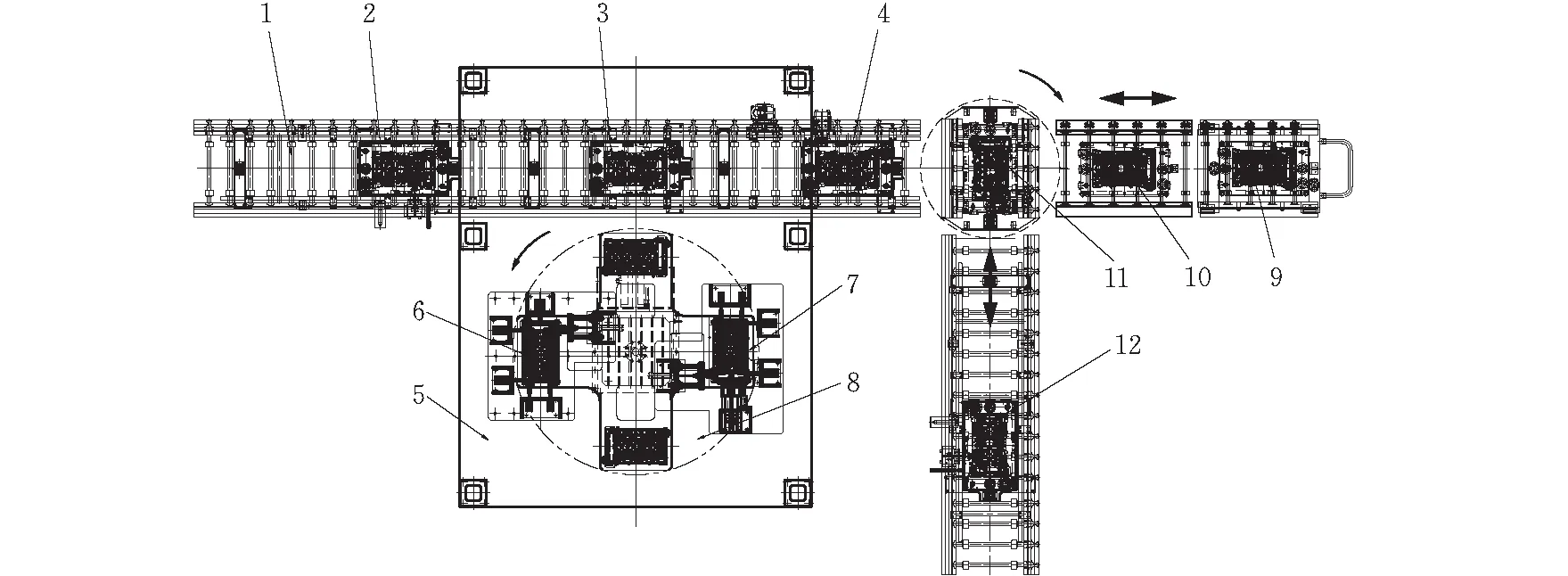

设备在生产线上的位置及布局[5]如图3所示。

1-来料辊道;2-等待测温工位;3-托盘等待工位;4-打标工位;5-设备主体;6-高压密封测试工位;7-低压密封测试工位;8-伺服旋转工作台;9-人工转料小车;10-返修辊道;11-转台;12-排料辊道图 3 密封测试设备生产线平面布置

缸盖通过一面两销方式置于托盘,托盘沿来料辊道输送至等待测温工位。符合温度设定的工件随托盘输送至托盘等待工位,机械手自动将托盘等待工位上面的工件搬运至旋转工作台的上下料工位处。

伺服旋转工作台带动工件旋转,分别在密封测试工位上进行高、低压密封测试。通过高、低压测试工位检测后的工件,通过旋转工作台旋转到旋转工作台的上下料工位处,机械手将其自动抓入辊道托盘等待工位的空托盘上。

检测合格产品由托盘沿输送辊道输送至打标工位打印标识。再通过转台与排料辊道对接并输送至下一生产线工位。检测不合格的工件,通过调整回转工作台的转向实现转台与返修辊道对接,并通过衔接小车运送至人工检测平台。

4 设备的组成及结构

4.1 设备的组成

测试设备是整个密封测试实现全自动化的关键。设备的整体尺寸:长3320 mm、宽2850 mm、高2440 mm。其组成结构如图4所示。

1-设备上机架; 2-移载机提升气缸; 3-移载机夹紧气缸; 4-移载机夹具; 5-移载机移位气缸; 6-伺服旋转工作台;7-1K面封堵板; 8-举升机构; 9-高压测试工位; 10-输送辊道; 11-设备防护网; 12-设备底座图 4 密封测试设备的组成结构

设备主要由移载机械手、伺服转台、高压油道密封检测工位、低压油道密封检测工位、举升封堵装置、上顶架、下底架、液压系统、气动系统、密封试验仪、操作盘、防护网等部件组成。现场实际运行如图5所示。

图 5 现场实际运行

4.2 移载机械手

移载机械手主要功能是将从输送辊道上托盘等待工位的缸盖移载到伺服转台的待检工位,或者将检测完成的工件从伺服转台上搬运至辊道上托盘等待工位的空托盘上(见图4中2,3,4,5描述)[5]。机械手主要由左(右)夹臂、夹爪、夹紧气缸、上下移动锁紧气缸、水平移动气缸、导轨及限位机构等组成。

4.3 举升封堵装置和测试工位

举升封堵装置安装在低压工位和高压测试工位上,测试时通过过渡封堵板将工件自下而上顶起,同时完成了缸盖1K面和2K面的封堵。2K面的封堵装置固定安装在设备顶部,根据高压检测和低压检测的不同要求设置封堵。举升封堵装置如图4中7、8所示:举升封堵装置主要由油缸、支架、导向装置、举升板、封堵板等组成。

缸盖产品的3K、4K、5K、6K面封堵固定安装在顶部。当举升机构将工件举升,满足1K面和2K面的封堵后,四周的封堵机构通过封堵气缸将相关的孔封堵。

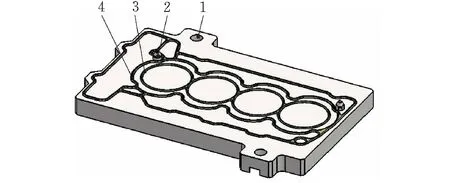

伺服旋转台有4个工作位置(即上下料位置、高压检测位置、缓冲位置、低压检测位置),均匀分布转盘上。1K面封堵板通过一面两销的方式分别与伺服旋转台及缸盖产品的1K面定位放置。在封堵板与缸盖1K面接触面上镶嵌有密封条,1K面的封堵板将缸盖的高压油道和低压油道分开。1K面封堵底板如图6所示。

1-封堵板定位孔; 2-缸盖定位销;3-油道封堵条;4-水道封堵条图 6 1K面过渡封堵板

4.4 主要封堵机构设计

封堵采取线性密封的方式,即封堵材料与封堵要素之间的接触尽量避免大面积的接触,而是采取线接触的方式。封堵材料选用聚氨酯,通过封堵的形状设计,采用专用模具加工,通过配方控制密封件硬度为邵氏硬度HS 40~45(图7)。

图 7 密封件外形

封堵密封件必须与封堵杆牢固结合,采取安装倒锥的方式挤入封堵杆的安装孔中(图7)。根据封堵孔的大小和测试气压,计算封堵需要的封堵力,从而决定封堵力的大小。封堵装置的进给选用气缸,气缸将封堵装置运送至封堵孔附近,封堵力的大小由压缩弹簧提供,通过计算选择合适的封堵弹簧,充分保证封堵密封件的寿命和封堵的可靠性。

根据封堵孔的形式有平面封堵、孔的内径涨堵及组合形式封堵。

图8中封堵6K面6301和6601是2个同轴的阶梯孔,在6301的孔壁上有一斜孔通入高压腔,因此方案选在6301孔端面和6601孔壁进行封堵隔离。

1-封堵座底板; 2-弹簧; 3-销轴; 4-端面封堵件;5-斜孔; 6-涨堵芯轴; 7-封堵端面; 8-涨堵件图 8 端堵和涨堵的组合形式

整个封堵装置由油缸推向缸盖6K面封堵处。当平面封堵圈接触孔6301的端面时,封堵装置压缩弹簧对6301的平面进行封堵,并通过销轴带动涨堵圈前的涨堵芯轴,涨堵芯轴挤压涨堵圈,从而将6601的孔沿圆周封堵[6]。

4.5 调试

设备的调试主要是机械动作、生产节拍、设备安全可靠调试及封堵装置可靠性等诸多方面调试。密封检测设备的能力认可通常是用CMC(测量设备能力系数)来描述,它直接决定设备能否用于正常生产。

CMC是评价密封测量和检测设备测量的准确度、重复性、总的测量误差等性能参数,包含了所有由于测量程序、设备的设计和实施、要测量的零件以及所采用的校准方法所产生的误差。

CMC评估包括准确性评估和重复型评估,根据CMC评估方法选择一定数量的具有特定特性的工件在设备上进行测量。具体操作为:首先用零泄露工件在设备上独立测量10组数据,计算设备测量的重复性。在重复性满足要求的前提下,选择泄漏量分别为0.8,1,1.2倍标准泄漏量的工件分别独立测试10组数据。根据这10组数据计算准确度,标准偏差,评估重复性,最后计算综合性能系数CMC值[7]。

本设备中高压密封的CMC值为5.23,低压密封测量的CMC值为6.1,均满足工艺对设备CMC≥4的要求。该设备已在某汽车发动机厂缸盖生产线投入生产。现场使用情况表明设备运行稳定、可靠。