兰炭在600MW无烟煤“W”火焰锅炉上的掺烧应用研究

陈广伟,黄建平,徐鹏志

(华电电力科学研究院有限公司,浙江省 杭州市 310030)

0 引言

兰炭又称半焦、焦粉[1-2],是以侏罗纪不粘煤和弱粘煤为原料,通过中低温干馏技术得到的一种半焦产品,同时获得煤焦油和煤气等副产品,兰炭具有挥发分低、固定碳高、灰分低、硫分低、热值高、灰熔点低等特点。目前,兰炭生产主要集中在陕蒙晋宁接壤区和新疆等地,其中陕西榆林是我国兰炭产业的发源地和目前最大的生产基地。近年来,兰炭企业产能的大幅增加造成了兰炭产能过剩的局面,而且传统兰炭市场需求的退缩又加剧了这种现象,以榆林地区的兰炭企业为例,开工率普遍在50%左右,所以,对于兰炭市场的开拓势在必行[3]。目前,兰炭在电力行业的应用较少,为了扩大兰炭的应用范围,推动兰炭在动力燃料领域的安全高效利用是一种可行的路径。

张鑫[4]考察了兰炭在民用取暖领域的可能性研究;杨忠灿等[5]开展了在电站煤粉锅炉上的掺烧兰炭试验,系统分析了典型兰炭与配置中速磨煤机直吹式制粉系统的烟煤锅炉的适应性;王光泽[3]开展了135 MW机组电站锅炉掺烧兰炭的试验及应用研究;刘家利等[6]在一维火焰燃烧试验炉和煤粉气流着火温度试验炉上对兰炭进行了燃烧性能研究;李晓伟等[7]采用一维火焰炉和煤粉着火炉对兰炭与石炭煤、无烟煤等煤种进行掺烧试验研究;牛芳[8]在实验室台架上开展了兰炭在煤粉工业锅炉上的燃烧试验研究;张华等[9]开展了兰炭与烟煤混合燃烧特性及机制分析。

上述对兰炭的研究是以兰炭的燃烧特性为主,而且在仅有的几个实例应用中也只是研究了与烟煤的掺烧可能性,目前尚无在燃用无烟煤的大型电站锅炉上的应用研究。

鉴于兰炭的特性接近于无烟煤,而且硫分低,因而作为西南地区高硫无烟煤的替代燃料是一个很好的选择,为了评估其可行性,本文以西南某电厂为例,进行安全可靠性、经济性和环保性等方面的分析。此外,兰炭产品的特性差异性较大,在不同粒度的兰炭中,兰炭粉末的挥发分、灰熔点、哈氏可磨系数均较高,并且磨损指数稍低,而且价格也是最低,因而选用榆林某化工企业的兰炭粉末作为研究对象最为合适[3]。

1 电厂设备简介

某电厂1号机组额定负荷为600 MW,锅炉型号为HG-1900/25.4-WM10,是一次中间再热、超临界压力变压运行带内置式再循环泵启动系统的直流锅炉,单炉膛、平衡通风、固态排渣、全钢架、全悬吊结构、π型布置、露天布置。炉膛分为上下2部分,下炉膛断面尺寸为26 680 mm宽、23 666 mm深;上炉膛断面尺寸为26 680 mm宽、12 512 mm深。锅炉燃用无烟煤,采用“W火焰”燃烧方式,在前、后拱上共布置有24个煤粉燃烧器,6台BBD4360双进双出磨煤机直吹式制粉系统。

在锅炉最大连续蒸发量(boiler maximum continuous rating,BMCR)工况下,锅炉设计主蒸汽流量为1 900 t/h,燃煤耗量为287.7 t/h。

磨制设计煤种时,煤粉细度R90=6%,单台磨煤机设计钢球装载量下的保证出力为51.8 t/h,最大钢球装载量下的保证出力为57.6 t/h。

2 燃料的煤质特性分析

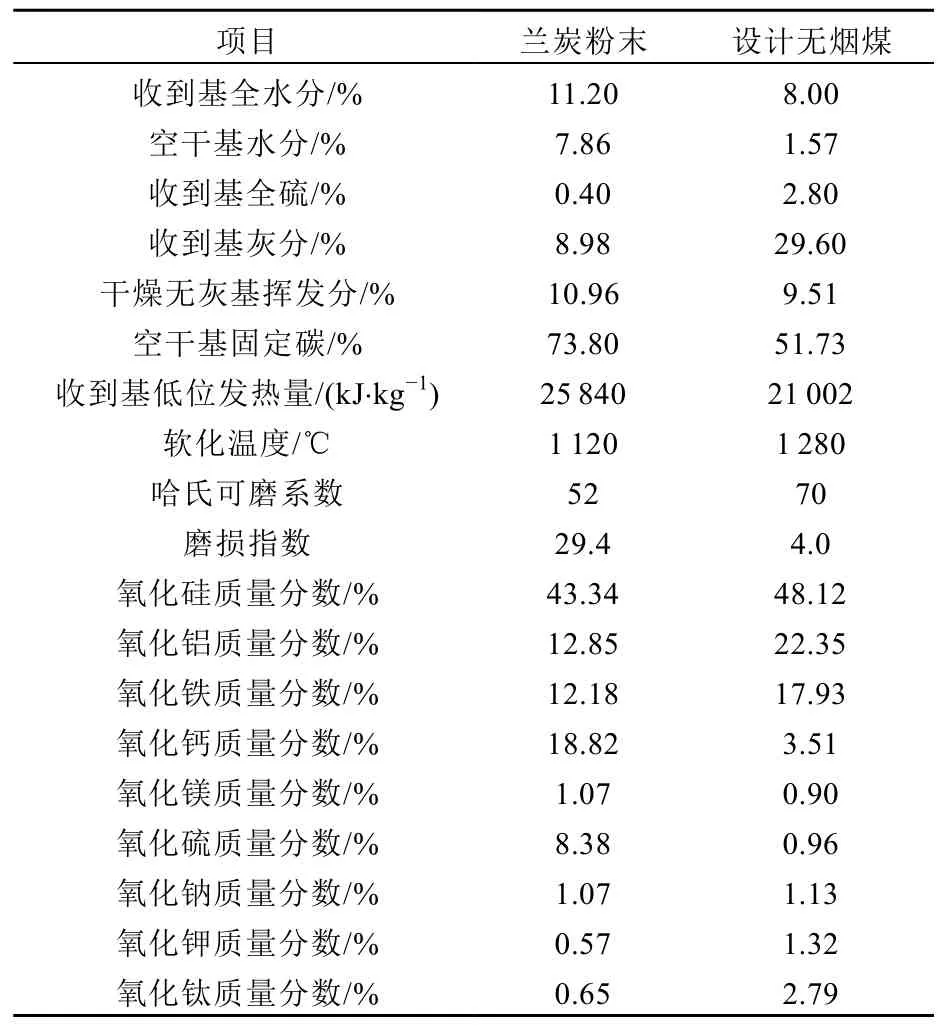

以某电厂的设计无烟煤和榆林某化工企业的兰炭粉末为研究对象,进行相应的工业分析,可磨性、磨损特性、灰成分、灰熔融特性等化验分析,在此基础上,按胡荫平主编的《电站锅炉手册》[10]、DL/T 466—2017《电站磨煤机及制粉系统选型导则》[11]、GB/T 15224.1—2018《煤炭质量分级(第 1部分:灰分)》[12]、GB/T 15224.2—2010《煤炭质量分级(第 2 部分:硫分)》[13]和 GB/T 15224.3—2010《煤炭质量分级(第 3部分:发热量)》[14]中的计算和判别方法,对煤质特性进行了全面的对比分析,具体煤质数据和特性分别如表1、2所示。

表1 燃料的煤质数据Tab. 1 The coal quality data for fuel

表2 燃料的特性评价Tab. 2 The evaluation of fuel characteristics

通过对表1、2的分析可知,与设计无烟煤相比,兰炭粉末的优势主要在于硫分特低、灰分低、飞灰磨损特性低、发热量稍高等方面,劣势主要在于磨损特性三级极强、可磨性较难等方面,其他方面(如着火及稳燃特性、燃尽特性、结渣特性、沾污特性、爆炸特性等)比较接近。

经初步判断,2种燃料特性比较接近,掺烧可行。

3 掺烧可行性分析

3.1 安全可靠性分析

3.1.1 出力校核分析

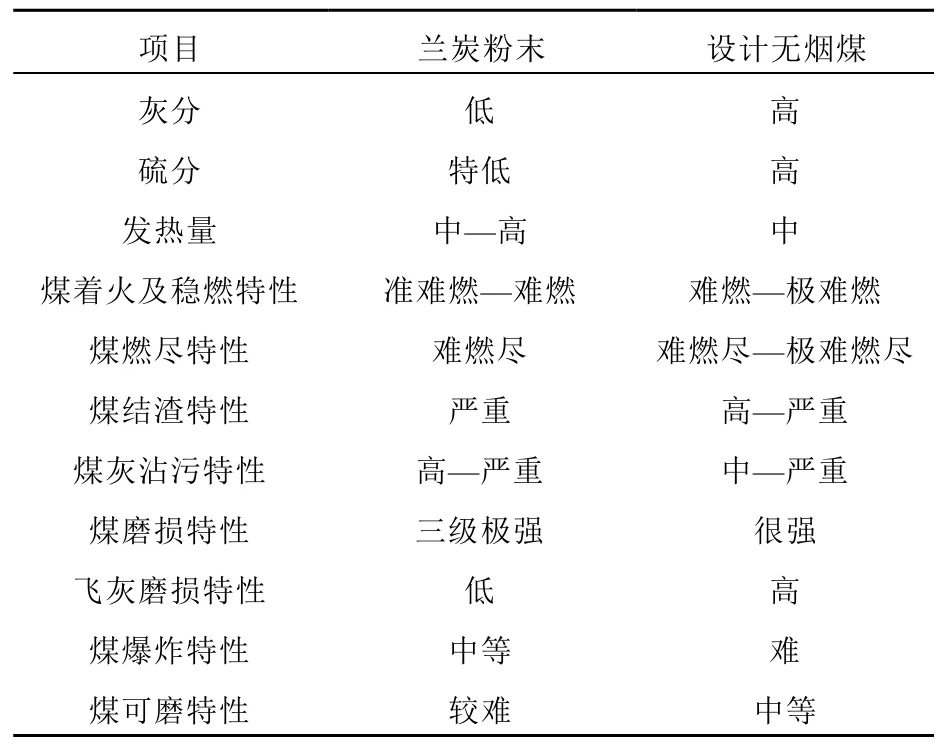

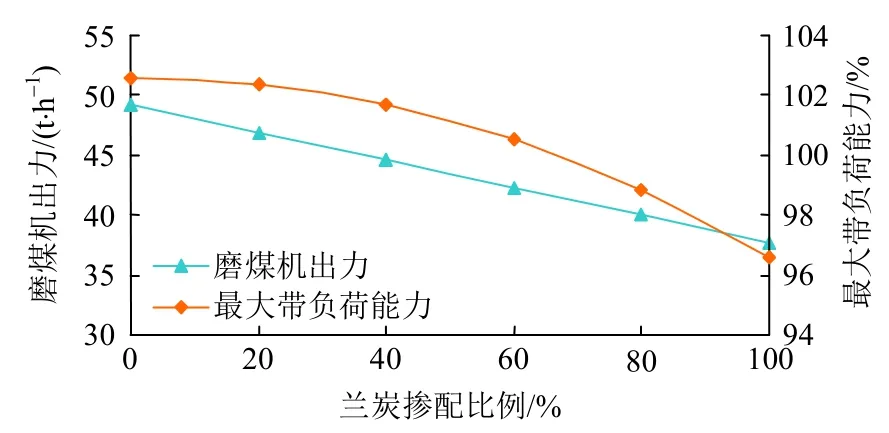

在进行不同煤种的掺配掺烧之前,一般所要考虑的问题是如何掺配及掺配后的带负荷能力能否满足要求,将按照DL/T 466—2017《电站磨煤机及制粉系统选型导则》[10]中的计算方法,从不同掺配比例下的磨煤机出力变化及带负荷能力的变化方面进行计算分析,具体的计算结果如表 3和图1所示。

根据对表3和图1的分析可知,随着兰炭掺配比例的增加,磨煤机出力和锅炉的带负荷能力逐渐降低,当兰炭掺配比例超过60%时,难以保证 100%BMCR的带负荷能力;全磨兰炭时,磨煤机出力降低约 27%,带负荷能力约为96.6%BMCR。

因此,如果采取统一掺配掺烧的方式,为了保证机组的带负荷能力,建议兰炭的掺配比例控制在60%以内。

表3 不同掺配比例下的出力校核Tab. 3 The output check under different blending ratios

图1 兰炭掺配比例对出力的影响Fig. 1 Influence of semi-coke blending ratio on output

3.1.2 安全性分析

由于兰炭粉末的磨损特性为三级极强,而设计无烟煤的等级是较强,所以在掺烧兰炭时要特别注意设备磨损的问题,磨损主要在磨煤机部件、煤粉分离器、粉管和燃烧器喷口等部位,严重时会造成燃烧器喷口磨穿、分离器叶片磨损、粉管漏粉、煤粉变粗等问题,不仅危及设备的运行安全,而且会造成燃烧组织的恶化,导致燃烧不稳,还会使灰渣含碳量升高,机组运行经济性下降。

因此,在确定掺配掺烧前,应当做好磨煤机部件、煤粉分离器、粉管和燃烧器喷口等部件的防磨处理。

为了规避因兰炭极强的磨损特性带来的安全风险,要对相应的设备做好防磨处理。如果采用统一掺配掺烧的方式,就需对磨煤机等设备做全面的防磨处理,需要花费大量的资金,而且后期的维护成本也会非常大,因而,建议采用分磨定磨的掺烧方式。

依据表3计算分析可知,掺配的上限是3台磨煤机全部磨制兰炭,其余3台磨煤机磨制设计无烟煤,此时 6台磨煤机的最大带负荷能力是99.6%BMCR,这种情况下只需要对磨制兰炭的3台磨煤机及后续设备进行防磨改造即可,大大降低了设备投资和后期的维护成本。

3.2 环保性分析

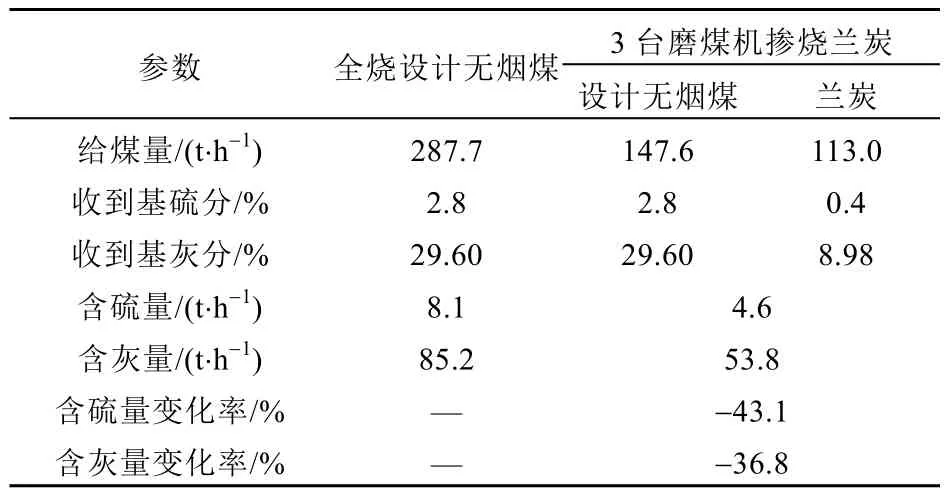

与设计无烟煤相比,兰炭具有硫分特低、灰分低的优势,掺烧兰炭可以大大减少硫和灰的含量,以BMCR工况,按照掺烧兰炭的上限为例,具体数据如表4所示。

表4 环保效益计算分析Tab. 4 The calculation and analysis of environmental protection benefits

从表4可以看出,掺烧兰炭后,含硫量下降了 43.1%,含灰量降低了 36.8%,排放量大大减少了。因而,从环保的角度来看,掺烧兰炭的比例越高越好。

3.3 经济性分析

3.3.1 成本分析

根据 3.1.2节中的分析结论可知,按照掺配兰炭的比例上限考虑,比较优选的方案是确定 3台磨煤机专门磨制兰炭,并且需要对相应的磨煤机及后续部件进行防磨处理,因而掺烧兰炭的额外成本主要体现在对这3台磨煤机及后续部件的防磨改造投入和后期的运维投入上,磨煤机的防磨投入费用约80万元/台。

目前煤炭市场上20 929 kJ无烟煤的价格为600~800 元/t,25 115 kJ兰炭粉末的价格为 800~1 000元/t,石灰石(纯度约 95%)的价格约为 700元/t。

所以,在核算成本时,要考虑磨煤机的防磨投入和兰炭价格高的问题。

3.3.2 收益分析

1)掺烧兰炭对锅炉热效率的影响。

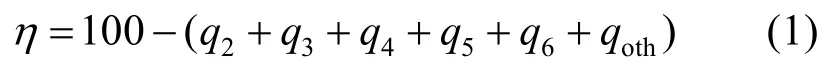

由GB/T 10184—2015《电站锅炉性能试验规程》[15]可知,锅炉热效率的计算公式为

式中:η为锅炉热效率,%;q2为干烟气热损失,%;q3为气体未完全燃烧热损失,%;q4为固体未完全燃烧热损失,%;q5为锅炉散热损失,%;q6为灰渣物理热损失,%;qoth为其他热损失,%。

一般而言,对锅炉热效率影响最大的主要是q2和q4,其中q4主要受灰渣含碳量的影响,从表2可以看出,兰炭的着火特性和燃尽特性略优于设计无烟煤,所以在同样的运行条件下,掺烧兰炭会使灰渣含碳量略有降低,q4降低;q2主要受排烟温度和烟气量的影响,通过计算,在BMCR工况下,全部燃用设计无烟煤与3台磨煤机磨制兰炭相比,两者的总烟气量和总风量基本相同,而且兰炭与设计无烟煤的干燥出力要求和防爆等级接近,因而一次风率基本不变,所以排烟温度基本不变,q2基本不变。

综合来看,锅炉热效率会略有升高。

2)环保收益分析。

从表4可以看出,掺烧兰炭后,脱硫量下降了 43.1%,脱硫成本大大降低,主要体现在石灰石耗量、电耗和水耗上;除尘量降低了 36.8%,除尘成本大大降低,主要体现在电耗和气耗上。

3)厂用电变化分析。

由前述分析可知,掺烧兰炭后总烟气量和总空气量基本不变,因而引风机、送风机、一次风机的电耗也基本不变。

由表 4可知,掺烧兰炭后,脱硫量下降了43.1%,脱硫电耗大幅降低,主要体现在浆液循环泵、球磨机、氧化风机、真空泵上。此外,由于石灰石浆液的喷入量下降,脱硫系统的阻力下降,引风机电耗下降。机组额定负荷下燃用设计煤种的脱硫系统厂用电占约 4%,在大比例掺烧兰炭后,经过核算,整体厂用电降低约1%。

综合考虑锅炉效率、厂用电和热耗(不变)的变化情况,掺烧兰炭后,机组供电煤耗降低约1%。

所以,在核算收益时,主要从节煤和环保收益2方面来考虑。

3.3.3 综合计算

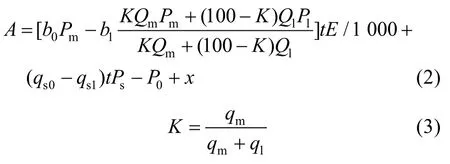

综合考虑兰炭与原煤的价格差异、防磨投入及环保收益等方面的因素,对掺烧兰炭的可行性进行了经济核算,公式如下所示:

式中:A为综合收益,元/a;b0为原始供电煤耗,取330 g/(kW·h);b1为掺烧兰炭时的供电煤耗,取327 g/(kW·h);Pm为原煤价格,取 600~ 800 元/t;Pl为兰炭价格,取800~1 000元/t;Ps为石灰石价格,取 700元/t;Qm为原煤低位发热量,kJ/kg;Ql为兰炭低位发热量,kJ/kg;qs0为未掺烧兰炭时石灰石耗量,取65 t/h;qs1为掺烧兰炭时石灰石耗量,取37 t/h;t为年利用小时数,取4 000 h;E为额定电负荷,取600 kW;K为掺烧兰炭时的原煤占比,%;qm为掺烧兰炭时的原煤量,t/h;ql为掺烧兰炭时的兰炭量,t/h;P0为投资成本,仅考虑防磨投入,元/a;x为其他收益,如节水收益,相对较小,此处取0元/a。

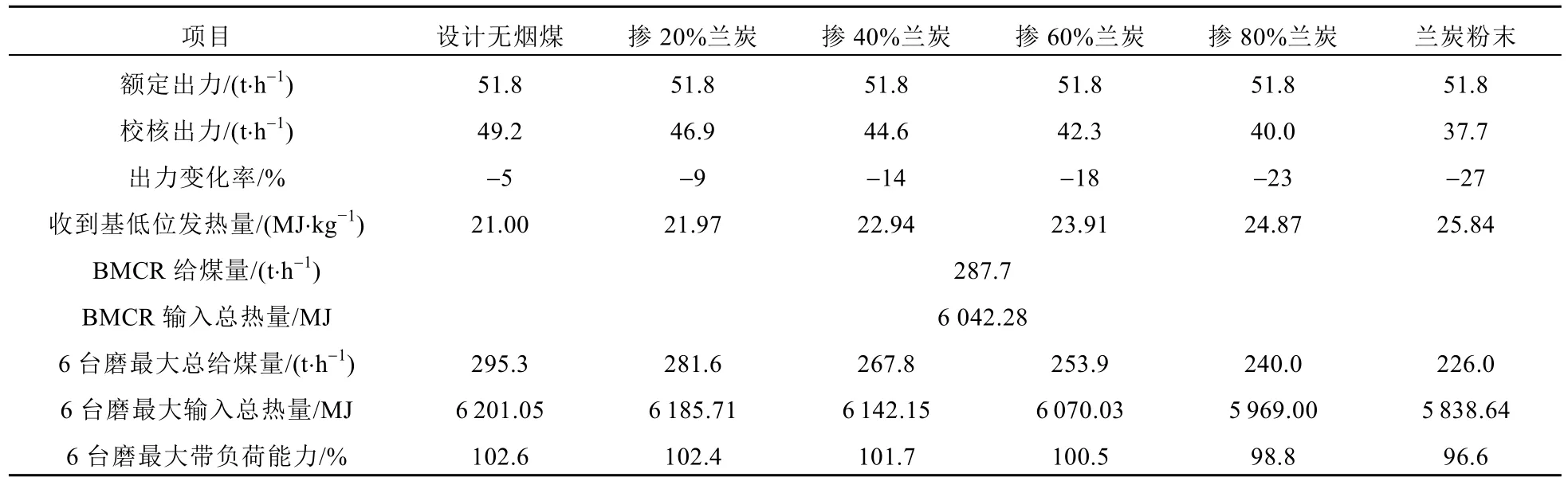

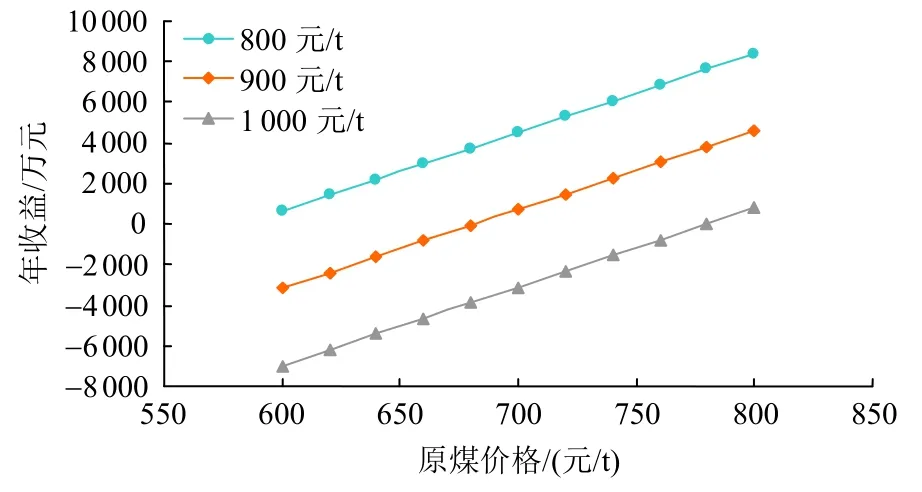

因为原煤和兰炭的价格是浮动变化的,所以分别在兰炭价格为800、900、1 000元/t条件下,对综合收益进行计算,结果如图2所示。

图2 综合收益分析Fig. 2 The analysis of comprehensive income

由图2可以看出,综合收益的盈亏平衡点是在兰炭与原煤的价格差约为220元/t时,当价格差小于220元/t时,掺烧兰炭有收益,而且差值越小,收益就越大。

4 结论

首先对兰炭粉末和设计无烟煤进行了详细的煤质特性分析和对比,并在此基础上对掺烧兰炭的安全可靠性、环保性和经济性等方面进行了具体的分析,得出以下结论:

1)某电厂掺烧兰炭技术上是可行的,在保证带负荷能力的前提下掺配兰炭的上限是3台磨煤机专磨。

2)考虑到兰炭极强的磨损特性,在掺烧前需要对磨煤机、煤粉分离器、煤粉管道、燃烧器等设备、部件进行防磨改造,并做好后续的运行维护。

3)掺烧兰炭不会降低锅炉热效率,而且由于燃料综合含尘量、含硫量的大幅降低,带来了很大的环保效益和节煤收益。通过经济核算发现,当兰炭与原煤的价格差小于220元/t时,掺烧兰炭有收益,而且差值越小,收益就越大。