耦合显热回收过程的Shell气流床粉煤气化过程模拟研究

吴阳,汪大千,赵创,杨海平,王贤华,张世红,陈汉平

(煤燃烧国家重点实验室(华中科技大学),湖北省 武汉市 430074)

0 引言

随着全球科学技术与生产力的进步,我国的煤化工产业呈现出广阔的发展前景。气流床气化技术作为大型煤化工装置的主要气化技术,具有热效率高、自动化程度高、污染排放低和运行维护成本低等优点,是目前最先进的煤气化技术之一[1]。由于气流床气化需要在高温高压的条件下进行,因此许多学者选择使用Aspen Plus软件来辅助解决气流床实验和工程方面的问题。

徐越等[2]采用将Aspen Plus图形建模法与反应模型结合的方式,对二段式干煤粉气流床进行了数值模拟,大幅提高了气化炉的冷煤气效率;贾靖华等[3]应用吉布斯自由能最小化法建立了Shell工业装置的平衡模型,通过限制气化反应等方式对模型进行了修正,使得预测结果与工业运行数据吻合良好,同时利用该模型研究了氧煤比、输送载气以及操作负荷等参数对 Shell工业装置气化性能的影响;薛霏霏[4]利用Aspen Plus软件对 Shell气流床粉煤气化过程进行了优化,以最高有效合成气摩尔含量为目标,探究了操作参数间的相互作用对 Shell粉煤气化过程的影响,同时与虚拟正交实验结果进行了对比,结果表明Aspen Plus优化效果更佳;高瑞等[5]利用 Aspen Plus软件对新型的两段式循环气流床进行了仿真模拟,采用 Merrick模型对煤焦油进行了简化处理,并且研究了一段给氧量和二段停留时间对两段式气流床气化性能以及焦油产率的影响;OH等[6]利用Aspen Plus软件建立了1 t/d的水煤浆气流床的平衡模型,以空气和氧气的混合物作为气化剂,考察了不同氧/空气当量比和温度对产气组成、碳转化率和冷煤气效率的影响;KONG等[7]基于Aspen Plus软件建立了德士古型气化炉气化的三阶段平衡模型,模型包括煤的热解燃烧、异相反应和气相反应,并根据实验数据估算第二阶段的平衡反应中涉及的水蒸气量,模拟结果与实验数据一致;HOU等[8]结合Taguchi正交实验法和响应面分析法,对 Shell气化炉有效合成气组分进行了鲁棒性优化,并且利用Aspen Plus软件对其进行了数值模拟,得出了影响有效合成气组分的鲁棒因子和调节因子,实现了对有效合成气鲁棒性优化的目标。

上述研究对气流床的发展起到了一定的指导作用,但是模拟过程均不涉及显热的回收利用,因此,本文以Aspen Plus模拟软件为研究工具,建立了 Shell气化炉气化的平衡模型,同时耦合了 Shell气流床的显热回收装置,考察了氧煤比和水蒸气煤比对煤在 Shell气化炉中的反应特性的影响,为优化 Shell气化炉的气化性能提供理论支持。

1 Shell煤气化模型的建立

1.1 Shell粉煤气化技术简介

Shell粉煤气化技术是 20世纪 70年代荷兰Shell石油公司在 K-T常压气化技术的基础上研发的先进煤气化技术,该技术具有原料适应性广、运行稳定、热效率高、产品清洁和环境效益好等优点[9]。我国于2001年引进了第一套Shell煤气化设备,现如今全国已有20多套壳牌煤气化工艺装置建成和投产,在整体煤气化联合下循环发电系统、燃气生产、煤基化学品、燃料电池等领域都产生了深远的影响[10]。

Shell粉煤气化技术采用干粉进料,利用高压载气(N2或 CO2)将粉煤和气化剂并流通入气化炉中,粉煤在高温高压的环境下迅速完成升温、挥发分析出、燃烧和焦炭气化等一系列物理和化学变化过程。与水煤浆给料不同的是,干粉给料方式中粉煤水分含量较少,因此可以忽略气化炉中的水分蒸发过程。产生的熔融灰渣经炉壁排入渣池,并以固态形式分离出系统;逸出 Shell气化炉的粗合成气中携带着大量的显热和潜热,约占入炉煤低位发热量的15%~25%。为了安全脱除粗煤气中的飞灰及含硫物质、减少 Shell煤气化系统的能量损失,必须大幅降低粗合成气的温度,同时回收这部分显热[11],提高气化炉的整体热效率。废锅方法和激冷方法是目前回收煤气显热的主要方式[12]。废锅方法是指利用换热器回收粗煤气的显热,以产生水蒸气或预热其他介质,可回收入炉煤低位发热量中14%~18%的能量,属于全热回收型[13];激冷方法包括水激冷、循环煤气激冷和化学冷却。循环煤气激冷是利用循环冷煤气与粗合成气发生热交换,从而达到回收显热的目的。由于气化炉内反应温度很高,通常在气化炉出口处利用约 200 ℃的冷煤气将粗煤气激冷到900~1 100 ℃后再通入废热锅炉,以防止黏性灰渣进入,粗煤气离开废热锅炉时温度约为300 ℃。此后,一部分粗合成气将作为循环冷煤气返回气化炉,另一部分将被送入干法除尘、湿法洗涤系统进行净化处理。

1.2 Shell煤气化平衡模型的建立

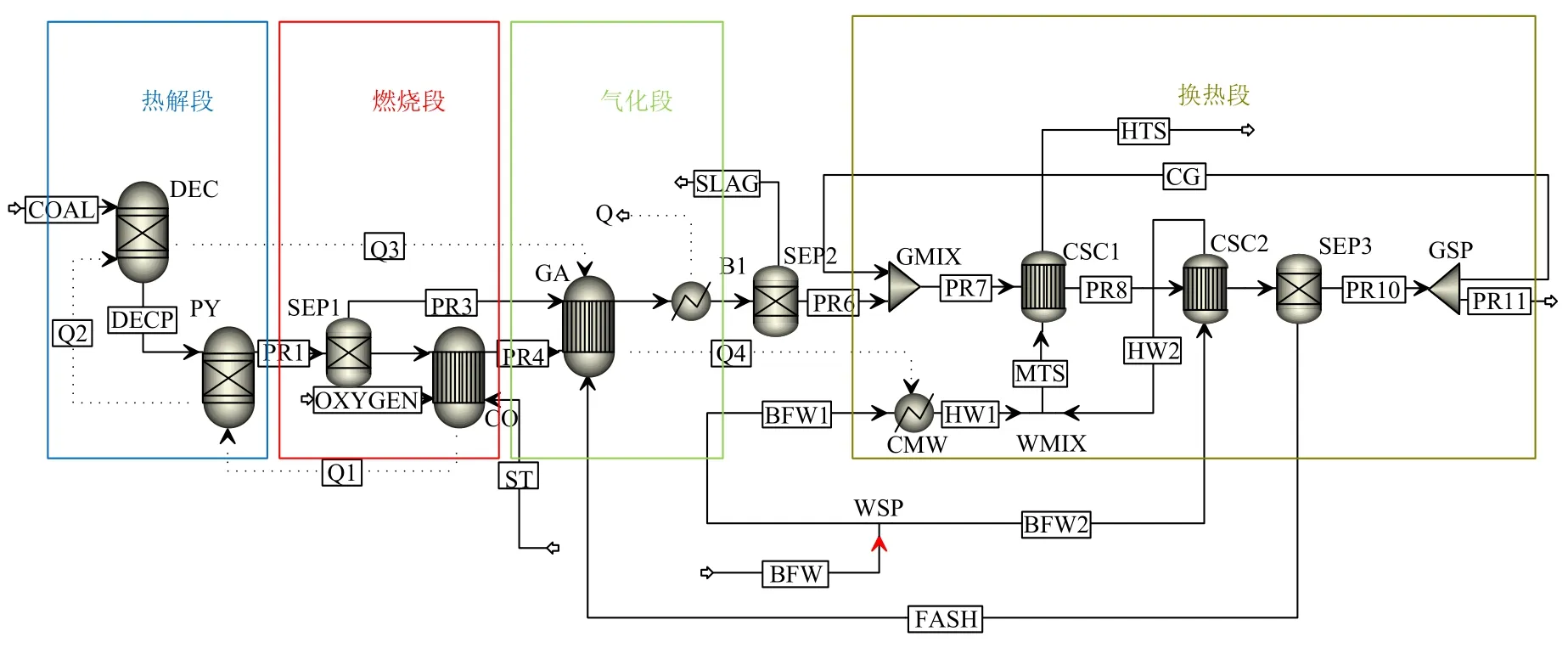

Shell粉煤气化模拟流程如图 1所示。利用Aspen Plus将气化过程分为热解段、燃烧段、气化段和换热段。煤的热解过程利用 DEC模块(Ryield)和 PY模块(RGibbs)模拟。煤粉物流通过收率反应器Ryield分解为单元素分子(C、H2、O2、N2等)、H2O和灰渣后[14],PY模块基于吉布斯自由能最小化理论进行体系平衡计算,得到热解产物各组分的含量。CO模块和 GA模块分别代表挥发分燃烧和焦炭气化过程。换热段分别采用GMIX和CMW模块模拟了循环冷煤气激冷过程和气化炉水冷壁换热过程;CSC1和CSC2模块分别模拟了合成气冷却过程中产生的高压过热水蒸气和饱和水蒸气过程,热端出口分别设置为600 ℃和337 ℃。模拟过程中散热损失系数设定为2%。

图 1 Shell气化炉模拟计算流程图Fig. 1 The simulation flow diagram of Shell entrained-flow gasifier

煤的热解过程可视为瞬时发生的,采用David Merrick模型[15]来确定各热解产物的收率。热解反应如下:

热解阶段产生的Char和挥发分进行分离,挥发分和部分焦炭进入到燃烧段进行燃烧,焦炭进入到气化段进行气化。燃烧段发生的主要反应为挥发分燃烧和焦炭燃烧。

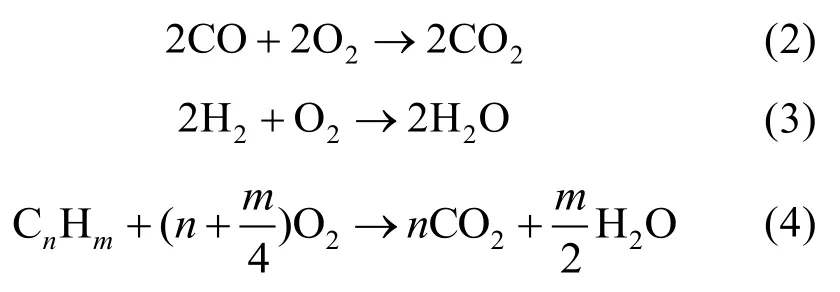

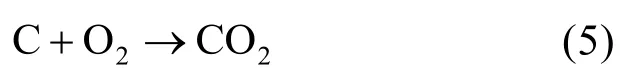

挥发分燃烧:

焦炭燃烧:

燃烧后的产物都直接进入到气化阶段。气化阶段主要发生反应为焦炭气化和气相重整。

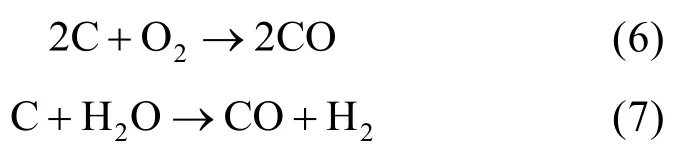

焦炭气化:

气相重整:

针对 Shell气流床气化工艺高温、高压的特点,本文选用以RK-Soave方程为基础的RKS-BM方法来计算常规组分的热力学性质。RKS-BM物性方法适用于所有温度和压力范围内轻气体和烃类混合物体系热力学性质的计算[16]。对于煤、焦油等复杂的非常规组分,通常采用 HCOALGEN模型和 DCOALIGT模型计算其焓值和密度[14]。基于能量守恒、质量守恒的原则,非常规组分的基本物性参数通过FORTRAN语言计算得到并输入到平衡模型中。输入煤种为神府煤,其参数如表1[12]所示。

本文采用Aspen Plus的灵敏度分析工具对建立的 Shell气化炉模型进行了分析,重点研究了氧煤比和水蒸气煤比对 Shell气流床气化效果的影响规律。

表1 煤样的工业分析和元素分析Tab. 1 Coal proximate analysis and ultimate analysis

2 模拟结果分析

2.1 模型验证

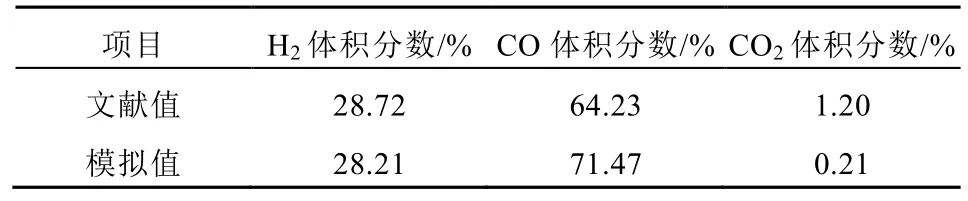

为了研究显热回收装置模块对 Shell气流床粉煤气化过程的影响,将模拟结果与文献[17]的数据进行对比验证,结果如表2所示。虽然神华煤与神府煤煤质类似且模拟过程中的输入参数以及反应条件相同,但是CO的组分浓度有所提高,因此,显热回收模块有利于提高合成气的有效成分。

表2 模拟值与文献值对比Tab. 2 Comparison of simulated values and literature values

2.2 氧煤比对气化效果的影响

在 Shell气化炉气化过程中,氧煤比是一个重要的运行参数。理想情况下,煤中的C应刚好与气化炉中的氧完全反应生成 CO,但由于气化反应大多为可逆反应,CO存在的同时必定有CO2和H2O存在,因此,理想情况下的氧煤比并不适用于真实气化过程。此外,氧煤比对气化炉运行温度影响极大,而运行温度直接影响合成气中各组分的含量。

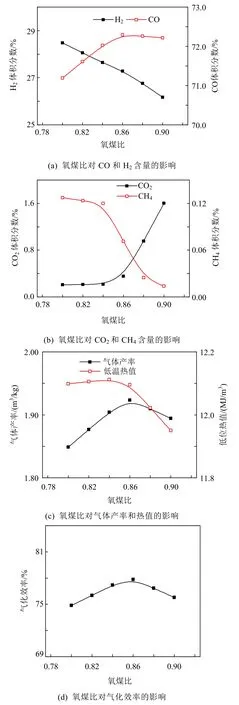

模拟中假设气化炉反应器的出口温度不变,在气化压力和水蒸气煤比不变的情况下,氧煤比对合成气各组分含量、气体产率和热值、气化效率影响如图2所示。从图2(a)可以看出,随着氧煤比的增加,气化炉出口的H2含量逐渐降低,而CO含量呈现先增加后减少的趋势,这与文献[3]的研究结果一致,其主要原因是:当氧煤比较低时,半焦与O2生成CO的反应占优,因此煤气中的主要成分为 CO;当碳转化率达到峰值后,继续提高氧煤比会导致H2和CO朝着氧化反应的方向进行,且气化温度升高也会导致水煤气变换反应平衡左移,因此H2和CO的含量会逐渐降低。从图2中也可以看出,当氧煤比大于0.86时,CO2的含量迅速增加,这与CO含量逐渐降低的趋势一致。图2(b)显示CH4的含量随着氧煤比的增加而逐渐降低,这是由于CH4主要来源于煤的热解,提高氧煤比导致CH4燃烧的份额增多,故含量不断降低。由图2(c)、(d)可以看出,随着氧煤比的增加,气体的热值、气体产率和冷煤气效率均呈现先增加后降低的趋势。因此,Shell气流床粉煤气化过程存在一个最佳氧煤比,对于神府煤而言,最佳的氧煤比为0.86。

图2 氧煤比对气化性能的影响Fig. 2 Effect of oxygen/coal ratio on gasification performance

2.3 水蒸气煤比对气化性能的影响

水蒸气作为气化剂主要起2个作用:一方面水蒸气能够调节气化炉运行温度;另一方面,气化过程中加入水蒸气能够提高合成气的产量[18]。模拟中假设气化炉反应器的出口温度不变,在气化压力和氧煤比不变的情况下,水蒸气煤比对合成气各组分含量、气体产率和热值、气化效率影响如图3所示。由图3(a)和(b)可知,当氧煤比为一定值时,随着水蒸气煤比的增加,H2和 CO2的含量逐渐增加,而CO的含量逐渐减小,其主要原因是:水蒸气煤比较低时,气化炉运行温度较高,因此水煤气变换反应受到了抑制作用,而增加水蒸气的含量导致水煤气变换反应平衡右移,使CO含量降低,H2和CO2含量增加。CH4含量降低主要是由于水蒸气煤比的增加促进了甲烷重整反应的进行。由图3(d)可以看出,对于神府煤而言,当水蒸气煤比为 0.05左右时,Shell气化炉的气化效率最高,其值与文献[19]接近。

图3 水蒸气煤比对气化性能的影响Fig. 3 Effect of steam/coal ratio on gasification performance

3 结论

采用Aspen Plus软件建立Shell煤气化的平衡模型,包括热解、燃烧、气化模块和显热回收的换热模块(冷煤气激冷和废热锅炉回收显热),基本物性参数通过FORTRAN语言计算得到并输入到平衡模型中。主要结论如下:

1)在模拟过程中添加显热回收装置能够提高CO的组分浓度,因此,显热回收模块有利于提高合成气的有效成分。

2)随着氧煤比的增加,H2和CH4含量降低,CO2含量先缓慢增加后快速增加,CO含量、气体产率、气体热值、冷煤气效率都是呈先增加后减小的趋势,因此,Shell气流床气化过程存在一个最佳氧煤比,对于神府煤而言,最佳的氧煤比为0.86。

3)随着水蒸气煤比的增加,H2和 CO2含量增加,CO和CH4含量下降,气体产率增加,气体热值减小,冷煤气效率先迅速增加而后缓慢下降,因此,Shell气流床气化过程存在一个最佳水蒸气煤比,对于神府煤而言,最佳的水蒸气煤比为0.05。