工业余热回收的耦合压缩-吸收式高温热泵循环

安美燕,赵心蕊,徐震原, 王如竹

(上海交通大学 制冷与低温工程研究所, 上海 200240)

受限于能源结构,煤炭等化石燃料在我国工业用能中占比较高,然而这些化石燃料的大量燃烧会带来较多的碳排放和环境污染问题.另一方面,工业领域的能源消耗量约占全国能源消耗总量的70%,其中50%的工业能耗可以转化为温度不同的工业余热[1].工业余热广泛存在于冶金、建材、食品、化工等行业,而我国对工业余热的资源回收率仅占30%[2],因此若工业余热可以被高效回收再利用,煤炭等一次能源的使用将被大量减少,符合国家“十三五”能源规划的绿色发展理念,可以达到节能减排的目的.工业余热主要包括工业废气、废物、工质等携带的显热和潜热.工业余热的回收方式有很多种,目前的应用领域包括预热、制冷、供热等.对于工业余热中的低温热源,直接对其利用比较困难,因此采用热泵提升其温度就显得非常必要.可选的热泵技术包括压缩式热泵、吸收式热泵、化学热泵、蒸汽喷射式热泵、热电热泵等形式.

在压缩式热泵方面,美国国家标准局、印度理工学院等组织研究了常用的R134a等制冷剂的物理特性,结果表明压缩式热泵的供水温度可达到85 ℃以上[3].虽然其系统效率高,但受限于自身的工质特性,当输出温度高于101 ℃时,系统将无法正常工作,且无法进行大温升.在有机朗肯循环系统(ORCS)领域,1,1,1,3,3-五氟丙烷(R245fa)的临界温度为153.86 ℃,高于常见制冷剂R134a的临界温度,故常作为余热回收的工质[4].

在吸收式热泵方面,工业余热中的应用开始得较早,且吸收式热泵可以在20%~100%[5]的负荷比例内进行调节,对工作条件的变化适应性很强.此类热泵不仅可以有效减少电能消耗,而且是回收再利用工业余热的有效途径,但其系统效率较低.

为了更高效地利用工业余热中的低品位能源,国内外已对压缩式热泵(CHP)、吸收式热泵以及传统的吸收-压缩复合热泵进行了详细的对比研究.Zhou等[6]利用氨/水研究具有溶液回路和解吸器/吸收器热交换的蒸汽压缩循环能效比(COP)(1.2~1.8)及温升(60~80 ℃),并将其与传统单级、双级循环作对比,发现单级循环具有高COP低温升,双级循环具有低COP高温升的特性.Bertsch等[7]提出一种双级压缩空气源热泵,与单级压缩相比,制热量提高了一倍,但存在成本较高的问题.为了提高废热回收利用率,魏茂林等[8]将直接接触式换热器和吸收式热泵相结合,有效降低烟气温度,并回收烟气余热,提高锅炉热效率约9%.叶碧翠等[9]提出一种两级开式吸收热泵系统,在回收废热的同时产生所需的高压蒸汽,其系统COP随热源温度的升高而升高,最高可达到1.995.针对吸收热泵存在能效比低的问题,刘晓琳[10]对吸收热泵在余热回收中的应用进行了详细的研究,发现吸收热泵的发生器和蒸发器会产生较大的损,出水温度较低,影响余热回收效率,但其经济效益和环境效益均优于压缩热泵.为了提高烟气余热回收效率,姜迎春等[11]提出一种吸收-压缩复合热泵系统,该系统结合热压缩与机械压缩,利用200 ℃低温烟气驱动并对烟气的高温段和低温段进行梯级利用以制备所需的0.5 MPa蒸汽.刘长春等[12]将此吸收-压缩复合热泵应用于微燃机热电联产系统,并在热力学性能上与传统系统进行对比研究,结果发现新系统的一次能源利用率、相对节能率和制热量分别提高了11.2%、14.6%和34%左右.Jensen等[13-14]将氨水复合吸收-压缩热泵应用到喷雾干燥设备中,通过分析热泵负荷、氨气质量分数、循环比等设计条件优化复合热泵.当热泵负荷为895 kW、氨气质量分数为0.82且循环比为0.43时,可减少经济成本,每年二氧化碳排放量可减少227 t.利用氨水复合吸收-压缩热泵回收50 ℃的工业废热,能够产生95 ℃左右的热水.Aspen Plus是一个大型通用流程模拟软件,具有完备的物性模型及数据库.Somers等[15]利用Aspen Plus软件对吸收式制冷剂建立数学模型,并对模拟结果进行分析,证明Aspen Plus软件的模拟结果准确,且通过Aspen Plus软件建立的模型具有更大的优势.

在工业余热中,低温余热的体量大且回收难度高,最常见的利用手段是加热生活热水和供暖,一直没有被充分利用.此外,工业流程对中高温热能,特别是高于100 ℃可以产生蒸汽的热能需求广泛,如果可以回收低温余热并将其提升到100 ℃以上,则可以同时解决以上两个问题.压缩式热泵受限于工质特性很难达到要求,常用制冷剂R134a的临界温度为101 ℃,在高温高压工况下无法高效稳定的工作,而采用水作为制冷剂则具有真空和高压并存的缺点,对压缩机和系统设计的要求较高.吸收式热泵具有较大的温升,但其效率低下.

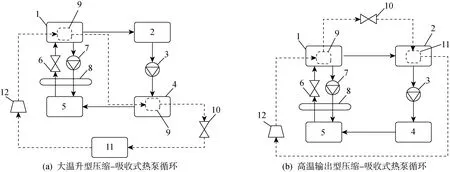

综上所述,吸收式热泵和压缩式热泵在效率、温度提升能力和余热回收方面的优势和劣势具有互补的特性.为了提升吸收式热泵和压缩式热泵的竞争力,本文针对回收低温余热并提升到100 ℃以上的应用场景提出压缩式热泵和吸收式热泵相结合的循环方式,并构建两种不同的耦合循环,其耦合方式分别为:① 压缩子循环冷凝器与吸收子循环蒸发器和发生器耦合的大温升型循环(CAHP);② 压缩子循环冷凝器与吸收子循环发生器耦合、压缩子循环蒸发器与吸收子冷凝器耦合的高温输出型循环(CAEHP).第1种循环可回收温度为30~40 ℃的余热并进行大温度提升,而第2种循环可回收温度为55~70 ℃的余热并进行高温输出.此外,本文还通过对各个系统的建模和仿真计算,分析和对比各个循环的性能特性.

1 系统介绍

1.1 大温升型压缩-吸收式热泵循环

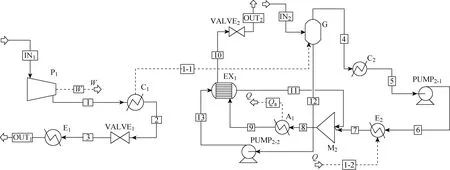

大温升型压缩-吸收式热泵循环的系统流程图如图1(a)所示.其压缩子循环工作方式为余热供给压缩子循环蒸发器,产生的蒸气通过压缩机变为高温高压蒸气,而后在压缩子循环冷凝器中被冷凝,同时利用板式换热器将热量传递给吸收子循环中的发生器和蒸发器,冷凝液体通过节流阀变为低温低压液体完成一次压缩子循环.其吸收子循环工作方式为由压缩子循环过程驱动吸收子循环过程的发生器,所产生的制冷剂蒸气通过冷凝器被冷凝,并通过冷剂泵进入蒸发器中吸收压缩子循环过程供给的热量蒸发,蒸发产生的蒸气通过吸收器吸收并释放所需热量,吸收结束后通过节流阀回到发生器,并通过溶液热回收器进行换热,完成一次吸收子循环.

大温升型循环的优势在于可实现70~80 ℃的温度提升,循环COP较传统压缩式热泵高,只需较低品位的工业余热,该类循环基本属于第2类吸收式热泵范畴.

1.2 高温输出型压缩-吸收式热泵循环

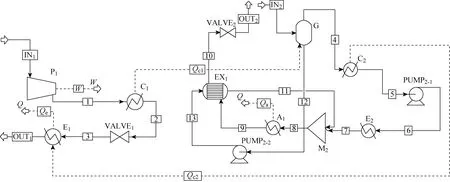

常用的吸收式热泵可回收温度为60~70 ℃的工业余热并将其转换为100 ℃以上的热能,由于吸收式热泵的循环COP较低,所以采用热耦合型压缩-吸收式热泵循环以获得更多的高品位热能.吸收子循环的热输入分为蒸发器和发生器两部分,分别由压缩子循环和工业余热供给.本文提出将工业余热供给吸收子循环蒸发器,压缩子循环冷凝器供热给吸收子循环发生器,建立高温输出型循环系统模型.高温输出型压缩-吸收式热泵循环流程图如图1(b)所示.

1—发生器,2—吸收子循环冷凝器,3—冷剂泵,4—吸收子循环蒸发器,5—吸收器,6—节流阀,7—溶液泵,8—溶液热回收器,9—压缩子循环冷凝器,10—节流阀,11—压缩子循环蒸发器,12—压缩机图1 压缩-吸收式热泵循环流程图Fig.1 Schematic diagram of compression-absorption heat pump cycle

压缩子循环的工作方式为,吸收子循环中冷凝器利用板式换热器供热给压缩子循环蒸发器,所产生的蒸气通过压缩机变为高温高压蒸气,而后在压缩子循环冷凝器中被冷凝,同时将热量传递给吸收子循环中的发生器,冷凝液体通过节流阀变为低温低压液体回到压缩子循环蒸发器,完成一次压缩子循环.吸收子循环的工作方式为由压缩子循环冷凝器驱动吸收子循环过程的发生器,所产生的制冷剂蒸气通过冷凝器,冷凝产生的热量供给压缩子循环蒸发器,被冷凝液体通过冷凝泵进入蒸发器,蒸发器所需热量由工业余热供给,蒸发产生的蒸气进入吸收器被浓溶液吸收后释放所需的高品位热能并作为供给热源,吸收结束后通过节流阀回到发生器,并通过溶液热回收器进行换热完成一次吸收子循环.

高温输出型循环的优势在于通过压缩子循环的辅助,热能品位得到初步提高,并且作为吸收子循环的驱动热源,吸收子循环可获得更高品位的热能.

2 系统循环模型

为了进一步研究热泵循环系统的性能和效率,利用Aspen Plus软件建立数学模型进行计算并分析,物性方法选择Electrolyte non-random two-liquid model with Redlich-kwong equarion of state for aqueous and mixed solvent applications(ELECNRTL).数学模型分为3部分:① 压缩子循环模型;② 吸收子循环模型,参考文献[15]的溴化锂-水吸收式制冷机组模型进行计算;③ 整个系统的循环模型,计算整体系统的循环工作过程.

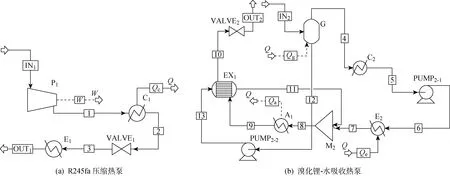

2.1 R245fa压缩子循环模型

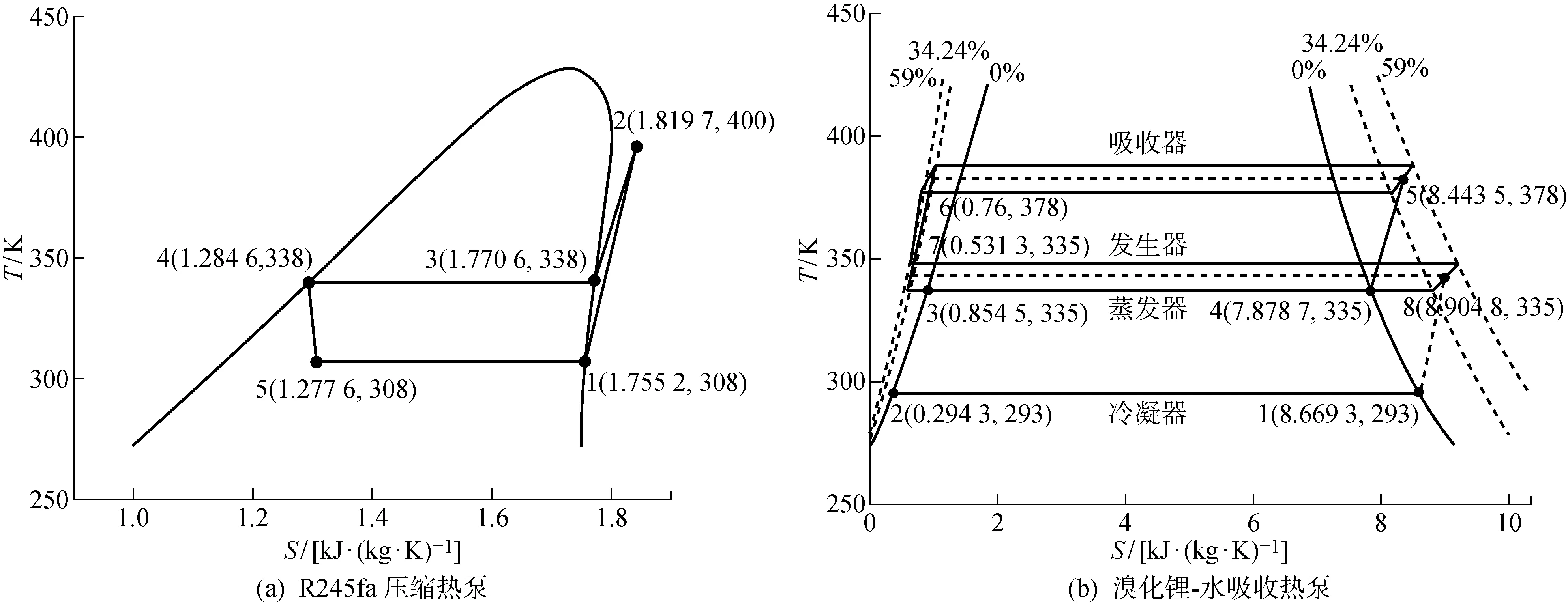

R245fa压缩式热泵的模块流程图如图2(a)所示,温熵(T-S)图如图3(a)所示.其中:P1为压缩机;C1为冷凝器;VALVE1为节流阀;E1为蒸发器;IN1为压缩机入口流;OUT1为压缩循环蒸发器出口流;W为压缩机做的功;Q为热量;Qc为压缩热泵冷凝器放出的热量.图中数字代表循环行进的方向.以R245fa为制冷剂,基于以下假设进行性能计算:

(1) IN1中,R245fa流速为0.8 kg/s,入口蒸气分压为1;

(2) 压缩机的等熵效率为0.75[16-17];

(3) 蒸发器的出口蒸气分压为1;

(4) 系统处于稳定运行状态;

(5) 泵功耗忽略不计(理想情况).

压缩式热泵的循环COP定义为热量输出和功输入之比,公式为

(1)

图2 模块流程图Fig.2 Flowchart of module

图3 T-S图Fig.3 Diagram of T-S

2.2 溴化锂-水吸收循环模型

根据文献[15]中常用模型对溴化锂-水单效吸收式循环建立数学模型,其模块流程图如图2(b)所示,T-S图如图3(b)所示.其中:G为发生器;C2为冷凝器;PUMP2-1为溶液泵;E2为蒸发器;A1为吸收器;EX1为溶液热回收器;VALVE2为节流阀;PUMP2-2为溶液泵;IN2为发生器入口流;OUT2为节流阀出口流;M2为混合模块;Qa为吸收热泵吸收器放出的热量;Qg为发生器吸收的热量;Qe为蒸发器吸收的热量.采用溴化锂-水作为工作介质,作出以下假设并进行性能计算:

(1) IN2中,溴化锂溶液的质量分数为59%,流速为1.4 kg/s;

(2) 蒸发器与吸收器的压力相同,发生器与冷凝器的工作压力相同;

(3) 溶液热回收器的热入口冷出口之间的温度差为10 ℃[18];

(4) 系统处于稳定运行状态;

(5) 泵功耗忽略不计(理想情况).

吸收式热泵的循环COP为

(2)

图4 大温升型压缩-吸收式热泵循环的模块流程图Fig.4 Module flowchart of large-temperature-lift compression-absorption heat pump cycle

2.3 整体系统模型

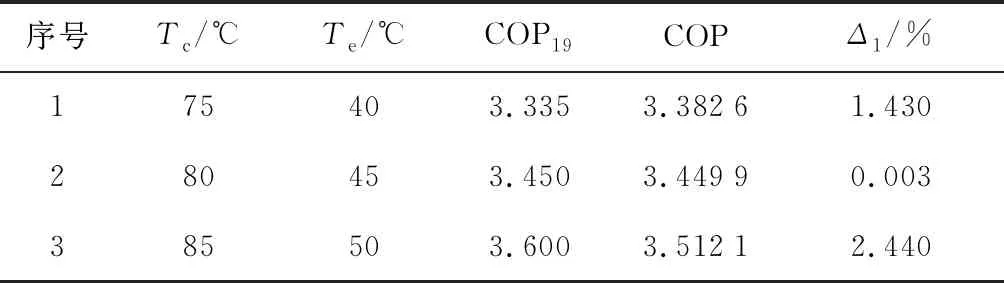

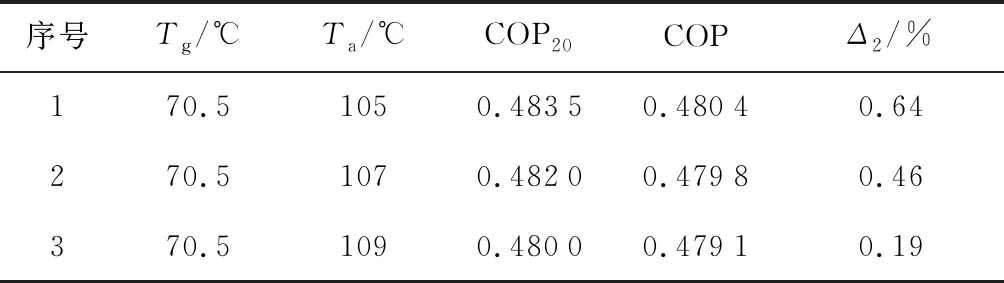

对所建立的R245fa压缩循环模型与溴化锂-水吸收循环模型进行验证,获得的循环COP及其误差如表1和2所示.其中:Tc为冷凝温度;Te为蒸发温度;Tg为发生温度;Ta为吸收温度;Δ1为R245fa压缩热泵循环模型误差;Δ2为溴化锂-水吸收循环模型误差.在R245fa压缩循环模型中,将利用Aspen Plus建立的模型获得的循环最优能效比与文献[19] 获得的循环最优能效比(COP19)进行比较,二者的误差绝对值为0.003%~2.44%;在溴化锂-水吸收循环模型中,利用Aspen Plus建立的模型获得循环最优能效比与文献[20]中的循环最优能效比(COP20)进行比较,二者的误差绝对值为0.19%~0.64%.由表1和2可知,获得的最大误差为2.44%,在可接受范围内,证明了利用Aspen Plus软件建立的热泵循环模型的有效性.

在完成压缩式热泵和吸收式热泵的部分建模后,根据大温升型循环和高温输出型循环建立压缩-吸收式热泵不同耦合方式的整体循环模型[21-22].

表1 R245fa压缩热泵循环模型验证Tab.1 Validation of R245fa compression heat pump model

表2 溴化锂-水吸收热泵循环模型验证Tab.2 Validation of LiBr-H2O absorption heat pump model

2.3.1大温升型压缩-吸收式热泵循环 低温余热适用的大温升型循环将压缩子循环放出的热量用于吸收子循环的输入热量,结合以上两个模型建立数学模型,其模块流程图如图4所示.工业余热是无成本能量输入,故有成本能量输入的只有压缩机所做的功,则整体循环COP为

(3)

图5 高温输出型压缩-吸收式热泵循环的模块流程图Fig.5 Module flowchart of high-temperature-output compression-absorption heat pump cycle

2.3.2高温输出型压缩-吸收式热泵循环 中温余热适用的高温输出型循环是将压缩子循环释放的热量供给吸收子循环的发生器,建立数学模型,其模块流程图如图5所示.其中:Qc1为压缩子循环冷凝器供给吸收子循环发生器的热量;Qc2为吸收子循环冷凝器供给压缩子循环蒸发器的热量.工业余热是无成本能量输入,在高温输出型循环中,吸收子循环冷凝端供给压缩子循环蒸发端所需热量,故该循环中,有成本能量输入的只有压缩机所做的功,则循环COP的计算公式同式(3).

3 计算结果与讨论

3.1 大温升型压缩-吸收式热泵循环的性能分析

设定默认工况如下:压缩子循环的蒸发温度为35 ℃,冷凝温度为65 ℃;吸收子循环的蒸发温度等于发生温度(比压缩子循环的冷凝温度恒低3 ℃[18]),冷凝温度为20 ℃,吸收温度为105 ℃.分别根据压缩子循环的蒸发温度、压缩子循环的冷凝温度和吸收温度对系统进行性能分析.

大温升型循环中,压缩子循环的冷凝温度代表了中间热输出,循环COP随压缩子循环冷凝温度的变化趋势如图6所示.由图6可知,循环COP随着压缩子循环冷凝温度的升高先迅速升高后缓慢降低,循环COP存在一个最优值.随着压缩子循环冷凝温度的升高,压缩子循环COP降低,吸收子循环COP升高.当温度小于63 ℃时,吸收子循环的效率提升大于压缩子循环的效率降低;当温度大于63 ℃时,吸收子循环的效率提升缓慢,整体循环COP则呈现缓慢下降的趋势.其中,在冷凝温度小于61 ℃时,吸收子循环因结晶问题无法完成,故压缩冷凝温度从61 ℃开始.

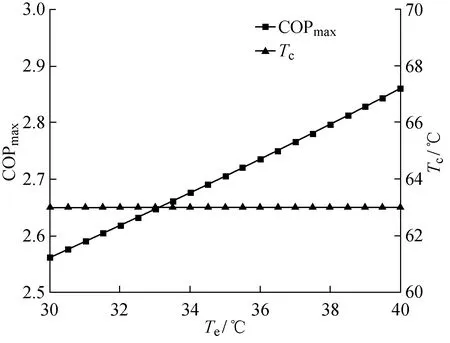

大温升型循环中压缩子循环的蒸发温度代表了余热温度,循环最优COP(COPmax)及其对应的冷凝温度随压缩子循环蒸发温度的变化趋势如图7所示.由图7可知,循环最优COP随着压缩子循环蒸发温度的升高而升高,对应的冷凝温度恒定为63 ℃.由于压缩子循环冷凝温度不变,随着压缩子循环蒸发温度的升高,所需提升的温差逐渐变小,压缩机入口到出口压缩蒸气的难度降低,压缩效率有所提高.在此工况下,当余热温度为35 ℃时,循环最优COP约为2.7.

图6 大温升型压缩-吸收式热泵循环COP随压缩子循环冷凝温度的变化Fig.6 Variation of COP of large-temperature-lift compression-absorption heat pump cycle with condensation temperature of compression sub-cycle

图7 大温升型压缩-吸收式热泵循环最优COP随压缩子循环蒸发温度的变化Fig.7 Variation of optimized COP of large-temperature-lift compression-absorption heat pump cycle with evaporation temperature of compression sub-cycle

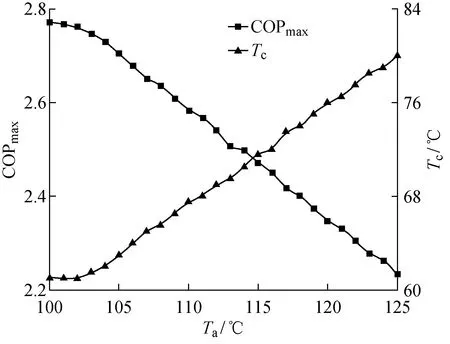

图8 大温升型压缩-吸收式热泵循环最优COP随吸收子循环吸收温度的变化Fig.8 Variation of optimized COP of large-temperature-lift compression-absorption heat pump cycle with absorption temperature of absorption sub-cycle

大温升型循环中吸收子循环的吸收温度代表了热输出,循环最优COP及其对应的冷凝温度随吸收子循环吸收温度的变化趋势如图8所示.由图8可知,当温度为100~125 ℃时,随着吸收子循环吸收温度的升高,循环最优COP逐渐下降,对应的冷凝温度逐渐升高.由于吸收温度升高,吸收结束后的溶液浓度升高,导致吸收结束后的溶液浓度与发生结束后的溶液浓度之差减小,释放的热量减少,故循环最优COP逐渐下降.

3.2 高温输出型压缩-吸收式热泵循环的性能分析

设定的默认工况如下:压缩子循环的蒸发温度为17 ℃,冷凝温度为65 ℃;吸收子循环的发生温度比压缩子循环的冷凝温度低3 ℃,蒸发温度(余热供给)为65 ℃,冷凝温度为20 ℃,吸收温度为105 ℃.分别根据压缩子循环的冷凝温度、吸收子循环的吸收温度和蒸发温度对系统进行性能分析.

高温输出型循环中压缩子循环冷凝温度代表了中间热输出,循环COP随压缩子循环冷凝温度的变化趋势如图9所示.由图9可知,循环COP随着压缩子循环冷凝温度的升高而降低,当冷凝温度为55~70 ℃时,循环最优COP为冷凝温度的最小值所对应的COP值.由于压缩子循环冷凝温度升高,压缩子循环COP降低,但吸收子循环COP为吸收热和发生热的比值,约等于1.0,所以循环COP主要随压缩子循环COP的变化而变化.

图9 高温输出型压缩-吸收式热泵循环COP随压缩子循环冷凝温度的变化Fig.9 Variation of COP of high-temperature-output compression-absorption heat pump cycle with condensation temperature of compression sub-cycle

高温输出型循环中吸收子循环蒸发温度代表了余热温度,循环最优COP及其对应的冷凝温度随吸收子循环蒸发温度的变化趋势如图10所示.由图10可知,当冷凝温度为55~70 ℃时,循环最优COP随着吸收子循环蒸发温度的升高而略微升高,对应的冷凝温度为55 ℃.由于压缩冷凝温度和蒸发温度保持不变,所以压缩子循环COP不变,而吸收子循环COP随余热温度的升高而升高,循环最优COP略微升高.

图10 高温输出型压缩-吸收式热泵循环最优COP随吸收子循环蒸发温度的变化Fig.10 Variation of optimized COP of high-temperature-output compression-absorption heat pump cycle with evaporation temperature of absorption sub-cycle

图11 高温输出型压缩-吸收式热泵循环最优COP随吸收子循环吸收温度的变化Fig.11 Variation of optimized COP of high-temperature-output compression-absorption heat pump cycle with absorption temperature of absorption sub-cycle

高温输出型循环中吸收子循环的吸收温度代表了热输出并作为供给热源,循环最优COP及其对应的冷凝温度随吸收子循环吸收温度的变化趋势如图11所示.由图11可知,当冷凝温度为55~70 ℃、吸收子循环吸收温度为100~112 ℃时,随着吸收子循环吸收温度的升高,循环最优COP基本不变.当温度超过112 ℃时,循环最优COP随着吸收子循环吸收温度的升高而略微下降,对应的冷凝温度不变.由于有限的余热温度限制了吸收器的蒸发温度(压力),所以循环的热输出能力受限.在该循环中,压缩机效率恒定,且吸收热和发生热的比例几乎是1∶1,故循环最优COP几乎不变.但随着吸收子循环吸收温度的升高,吸收器的放热量减少,使循环的能量密度降低.

3.3 与R245fa压缩式热泵的对比

为了更好地体现所提压缩-吸收式热泵的优势,分别根据相应工况下的循环COP对系统进行性能分析:① 当蒸发温度分别为35 ℃和65 ℃时,R245fa压缩式热泵的循环COP随冷凝温度的变化;② 当余热温度为35 ℃时,大温升型循环和R245fa压缩式热泵的循环最优COP随输出温度的变化;③ 当余热温度为65 ℃时,高温输出型循环与R245fa压缩式热泵的循环最优COP随输出温度的变化.

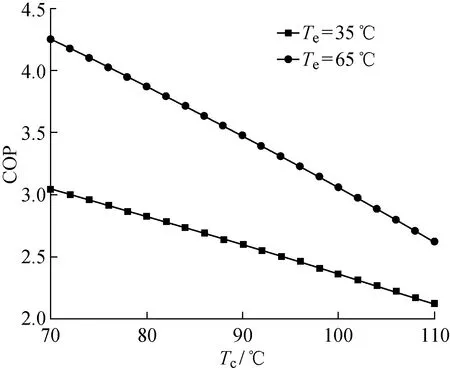

当蒸发温度为35 ℃和65 ℃时,以R245fa为制冷剂的压缩式热泵循环COP随冷凝温度的变化趋势如图12所示.由图12可知,循环COP随着冷凝温度的升高而降低.

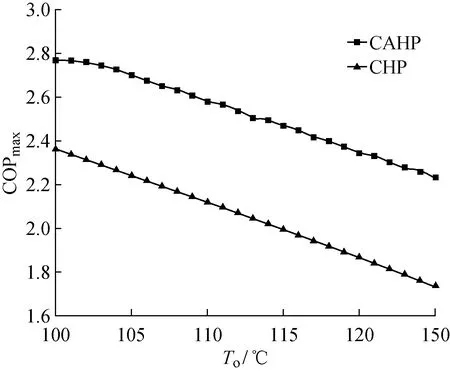

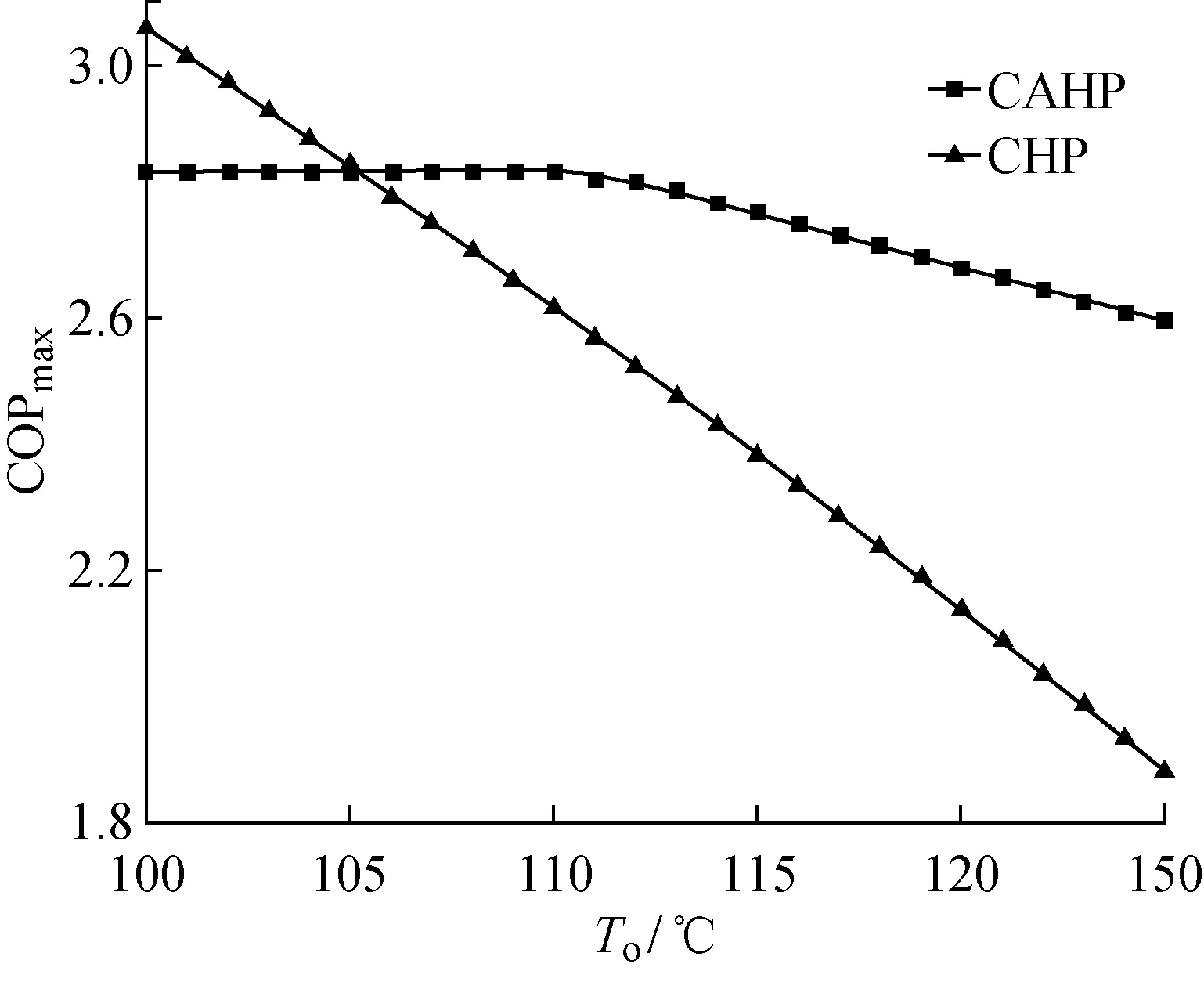

当余热温度为35 ℃时,大温升型循环和R245fa压缩式热泵循环的最优COP随输出温度(To)的变化趋势如图13所示.由图13可知,大温升型循环和R245fa压缩式热泵循环的COP随着输出温度的升高而降低.当余热温度为35 ℃、输出温度为100~125 ℃时,大温升型循环的最优COP明显优于R245fa压缩式热泵循环.

当余热温度为65 ℃时,高温输出型循环和R245fa压缩式热泵循环的最优COP随输出温度的变化趋势如图14所示.由图14可知,随着输出温度的升高,R245fa压缩式热泵的循环COP迅速下降.当温度超过106 ℃时,随着输出温度的升高,高温输

图12 R245fa压缩式热泵的循环COP随冷凝温度的变化Fig.12 Variation of cyclic COP of R245fa compression heat pump with condensation temperature

图13 大温升型循环和R245fa压缩式热泵的循环最优COP随输出温度的变化Fig.13 Variation of optimized COP of large-temperature-lift cycle and R245fa compression heat pump with output temperature

图14 高温输出型循环和R245fa压缩式热泵的循环最优COP随输出温度的变化Fig.14 Variation of optimized COP of high-temperature-output cycle and R245fa compression heat pump with output temperature

出型循环的最优COP略微下降.在65 ℃的余热温度下,当输出温度高于107 ℃时,高温输出型循环的最优COP明显优于R245fa压缩式热泵循环.

4 结论

为了更好地利用低温工业余热并将其转化为高品位热能,本文针对将低温余热提升到100 ℃以上的应用场景提出将压缩式热泵和吸收式热泵进行耦合的方式来实现工业余热的高效利用.针对不同温度提升场景,进一步提出大温升型循环和高温输出型循环,并对两种循环进行了性能分析并获得以下结论:

(1) 大温升型循环可以将余热从30~40 ℃提升至110 ℃以上,温升为70~80 ℃,当所需温度为110 ℃时,循环最优COP约为2.58.

(2) 当输出温度为110 ℃时,余热供给蒸发器的高温输出型循环的最优COP约为2.83.

(3) 当所需温度超过107 ℃时,高温输出型循环明显优于R245fa压缩式循环.

此外,本文还对比了新型循环与传统压缩式热泵循环的性能,发现大温升型循环和高温输出型循环均可以实现将余热温度提升至110 ℃及以上.在一定的温度范围内,相比于R245fa压缩式热泵循环具有明显的优势,且系统效率比吸收式热泵高,适用于高温高压输出工况下的稳定工作,在未来值得进行更深入的实验及研究.