如何克服离合器沉重

(93656 部队,北京 101114)

0 引言

车辆存在离合器操作机构沉重,在使用过程中驾驶员除了踩踏板时脚部容易受伤,换挡有时还会出现延时。但由于我部性质特殊性,在任务时采购配件难,配件型号大多不是相符,维修起来困难。因此笔着通过调整改装操作系统和离合器内外构造,让此类车辆配件延长寿命,通过不断的论证,解决了当前离合器操作机构。

1 离合器操纵机构常见故障

离合器操作机构在使用时容易发卡,离合器总泵、分泵容易出现漏油现象,更换离合器总成后容易出现沉重、踩踏困难和换挡容易打齿等情况[1]。

2 克服离合器操纵系统沉重的原因

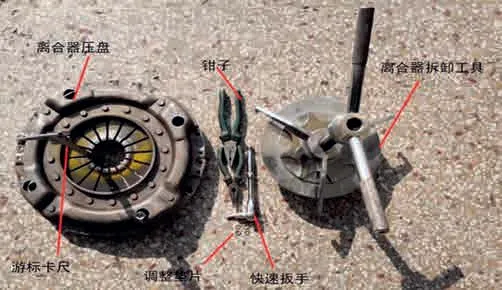

我部使用的解放1122 等系列车型,生产线技术已经更新,对于离合器的操纵系统只能更换新的备件。随着技术更新,备件价格较高且数量较多,对于我部来说性价比低。因此,本文对所使用操纵机构进行分析,并尝试进行改进论证(图1)。

图1 离合器操纵机构

3 离合器操纵机构改进方案并论证

3.1 调整离合器压盘

通过调整操纵机构离合器压盘,即增加垫片厚度使压力板与金属带的高度增加,也就是飞轮、从动盘和压盘的厚度总体增加。这样,分离轴承与压盘间隙变小,摇臂推杆往后移动,使离合器分泵推杆的移动距离减小,离合器分泵的力矩能够充分发挥[2]。也就是说,操作离合器分泵的力矩可以更小。

(1)调整中使用工具:离合器压盘、平头垫片、游标卡尺、拉力称、锤子、平板尺、钳子、快卸扳手、调整垫片和离合器拆卸工具。

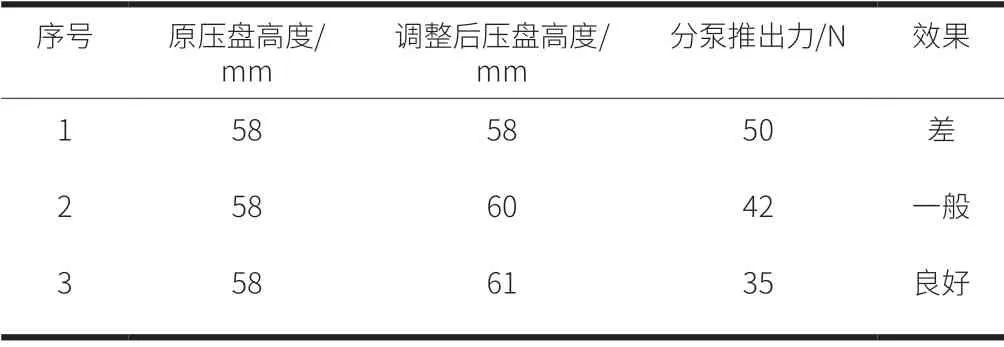

(2)调整过程(图2):将垫片厚度由薄到厚的顺序依次调整进行验证。将离合器压盘放在水平地面上,用游标卡尺测出压盘膜片与地面高度为58 mm。利用拉力称对未调整前离合器分泵的操控力进行测试。其后,用离合器拆卸工具将离合器按照规范步骤解体,将2 mm 平垫片放在压盘与压盘盖之间,将螺栓紧固后,测出离合器压盘与地面间的高度为60 mm,比未调整前高出2 mm。将调整后的压盘装入离合器中,按照标准力矩紧固后,再次对离合器分泵的操控力进行测试。增加的垫片厚度依次为0 mm、2 mm 和3 mm,调整后的测试结果如表1。

(3)结论:通过多次调整离合器压盘高度,离合器踏板的操作力明显减轻。装车测试中能够达到预期效果,但长期满载测试时,操纵系统的安全性能出现明显降低,并导致修理成本增高。因此,这一改进方案失败。

图2 离合器压盘车下调整

表1 离合器调整后测试表

3.2 调整离合器总泵、分泵

通过调整使离合器的总泵、分泵结构,并将纯液压工作方式更改为气压助力,从而降低踩踏离合器踏板的力[3]。

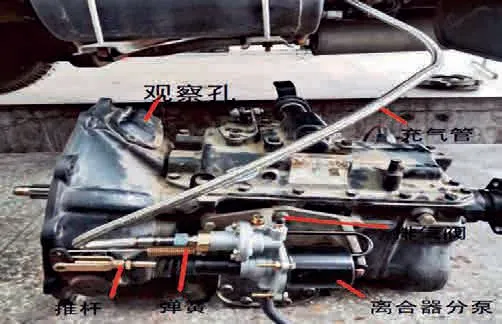

(1)调整前准备:总泵、分泵、固定架子、转换阀、气管、油管、回位弹簧和推杆。

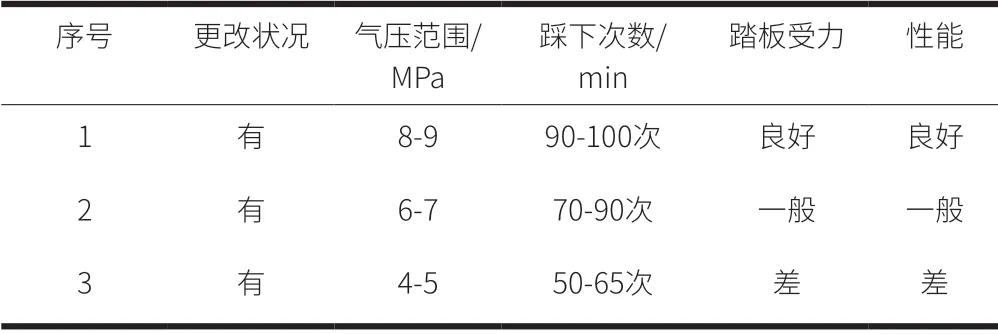

(2)调整过程:本次针对离合器总泵、分泵进行更改,由之前单纯的液压传动,更改为气压、液压相结合。如图3所示,将离合器分泵更换为一套油、气相混的离合器分泵。同时,对分泵所装的位置进行调整,主要是为调整分泵与拨叉推杆活动间隙。因为间隙如果太大,会造成车辆换挡困难;如果间隙太小,会造成离合器分离不彻底。最后通过调整气压来调整分泵活塞推动拨叉推杆的力(助力气压在分泵允许的范围内),气压越大,助力越强,踩踏离合器踏板越轻松,驾驶员在固定时间踩下的次数越多。不同气压助力条件下的测试结果如表2所示。

图3 给离合器分泵增加气动助力

表2 更换离合器总泵、分泵测试结果

(3)结论:通过以上更改离合器分泵,效果明显,踩踏离合器踏板的力有了很大的改善。但经过验证,这种改进存在一些安全隐患,在测试中离合器经常会出现失效,尤其在城市道路中,经常使用半连联动导致车辆轮子抱死,安全性能差。而且总泵与分泵缸径行程不相等,分泵与离合器摇臂调整时间较长,一般修理人员很难掌握分泵与离合器之间距离,所以该方案不宜推广。

3.3 调整离合器分泵支架

通过更换离合器操纵机构分泵支撑架,分泵摇臂与推杆的位置也随之改变,从而改变形成了力矩与角度问题[4]。

(1)制作工具及材料:焊机、焊条、切割机、角铁、电钻、记号笔以及三角铁Q235。

(2)制作过程:测量将拨叉摇臂固定点C 与原分泵推杆位置B 孔的距离为47 mm,摇臂固定点C 至离合器分泵回位弹簧固定点A 的距离为87 mm,原分泵支架与摇臂孔参数相同。将提前准备好的长100 mm、宽20 mm 的角铁与原分泵支架进行焊接(图4),并装回到变速箱上。由于分泵支架长度增加,分泵也随之往上移动。将分泵推杆和回位弹簧在摇臂上的固定位置互换,即分泵推杆对准原回位弹簧固定点A 点,回位弹簧固定到B 点(图5、图6)。这样一来离合器分泵可以根据摇臂孔进行调节,将对所调整的位置进行验证,其中分泵的推力可以根据拉力称测得(表3)。

图4 改进的离合器分泵支架

图5 改进前离合器分泵支架示意图

图6 改进后离合器分泵支架示意图

表3 调整后支架所测试图

根据上述测得数据得出结论,摇臂孔越高,分泵推杆越省力。为了确保改进后的离合器分泵支架有足够的耐久性,用压力器对焊接的离合器分泵支架的强度进行测试。逐步施压到1.5 t 压力压力时,无论正向还是反向,支架都没有损坏。

通过对离合器分泵支架测试,支架强度能达到使用要求,具有抗压、耐折的特性,超出分泵的5 倍的推力,安全性可靠。经过验证,改进离合器分泵支架可以达到解决离合器踏板沉重问题的目的,可靠性能够得到保障,改进成本低,性价比高,而且后续维修方便,并降低了驾驶者的驾驶疲劳性。