浅埋暗挖隧道下穿综合管廊施工技术研究

刘慧芬,程春香,吴 朵

(佛山科学技术学院 交通与土木建筑学院,广东 佛山 528225)

0 引 言

随着城市的快速发展,城市人口以及车辆的增多使得地面的交通压力急剧增大,为了缓解交通堵塞压力,城市地下空间的开发已成为行业发展的趋势。浅埋暗挖法是一种在距离地表很近的地下进行各种类型地下洞室暗挖施工的方法。它与新奥法的主要区别在于设计时没有充分考虑利用围岩的自承能力。在一些埋深浅、地层岩性差的地下工程中运用较广泛[1-3],开挖过程中会受到地上建(构)筑物和地下管线以及地质条件的制约,施工难度大[4-5]。本文以佛山市某下挖隧道暗穿综合管廊段为背景,通过分析工程水文地质条件、设计施工部署情况,研究该工程的施工技术,为类似工程施工提供参考借鉴。

1 工程概况

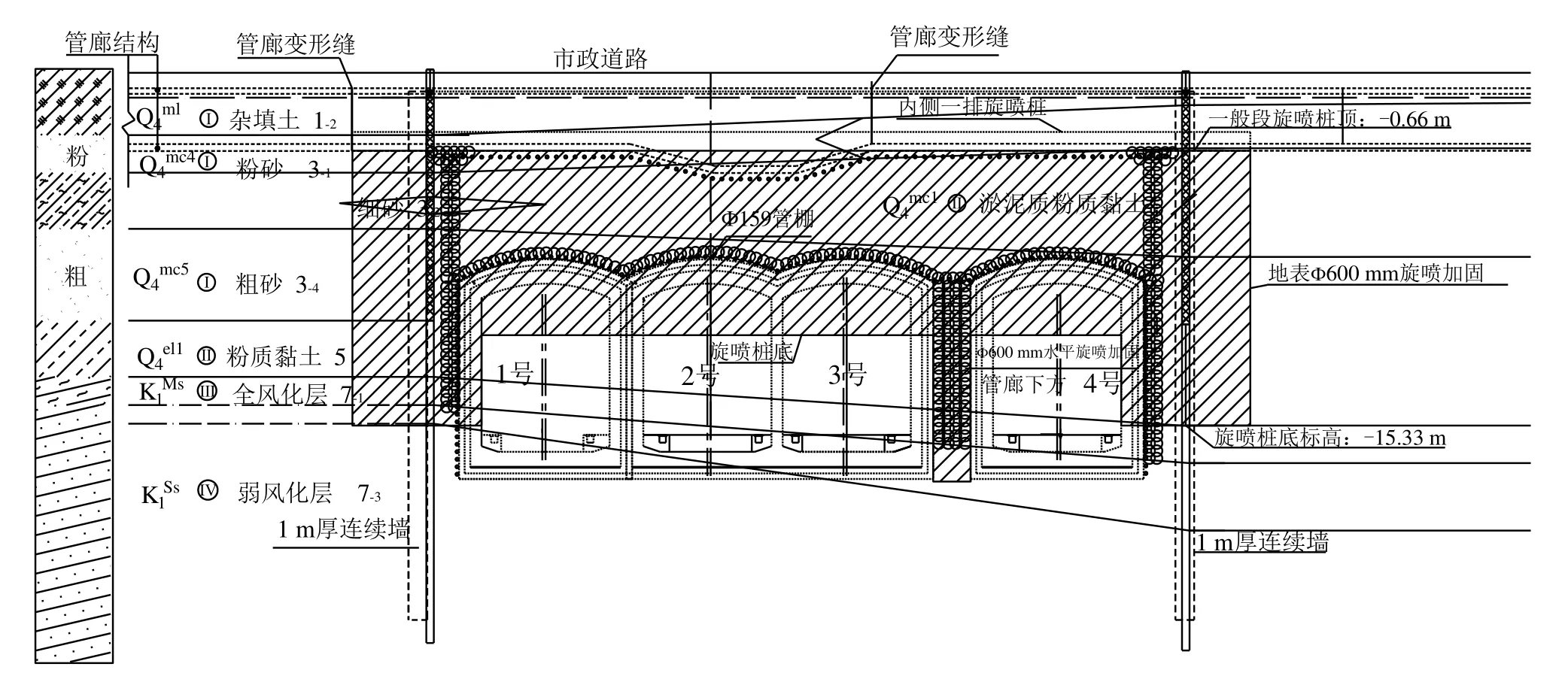

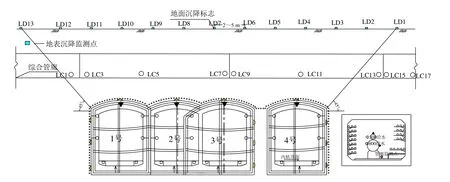

该开挖隧道地处佛山市禅城区,四洞线呈东西向布设,设计起点里程 DK14+970,终点里程DK18+462,总长度为3 492 m。工点区地貌属珠江三角洲海陆交互沉积平原区,地形平坦,场地范围内各种地下管线密布。其中 DK18+416~DK18+426.8段为暗挖段,隧道下穿管廊段,采用矿山法施工,长10.8 m。综合管廊为钢筋混凝土箱形框架结构,宽5.3 m,高3.1 m,底板厚0.37 m,侧墙厚0.35 m,顶板厚0.3 m,埋深约0.83 m,距隧道开挖面最小距离约4.88 m,本综合管廊内主要有110、10 kV电力线路支架、通信管线、广播电视光缆及给水等管线。隧道范围内地下水丰富,主要为第四系土层中的孔隙水和基岩裂隙水两类,通过大气降水、河涌及侧向径流补给,排泄方式主要为蒸发及侧向径流排泄。工点范围内所经过的地层按其成因和时代分类主要有:第四系人工填土层(Q4ml)、第四系全新统海陆交互沉积层(Q4mc)、第四系全新统残积层(Q4el)、下第三系始新统砂岩(E2)、白垩系下统砂岩(K1)。按工程地质主要分为杂填土、淤泥质粉质黏土、粉砂、粗砂、粉质黏土、全风化层、弱风化层。隧道断面情况如图1所示。

图1 暗挖下穿岭南大道综合管廊横断面图Fig. 1 Cross-sectional of the utility tunnel under Lingnan avenue

2 工程设计

隧道四洞从左往右依次记为1号、2号、3号、4号。该暗挖隧道围岩支护的初期支护采用喷射厚度为30 cm,强度为C30的早强混凝土,同时内部每米设置两榀工25a型刚钢架。围岩支护的二次衬砌采用双层衬砌结构,第一层为30 m厚的格栅混凝土,内部每米设置两榀25主筋形成格栅钢架,第二层为底板80 cm、侧墙60 cm及拱部70 cm的钢筋混凝土,拱墙采用Ф159管棚超前支护,管棚内设钢筋笼,管棚注浆后采用M10水泥砂浆封孔,围岩支护的施工采用台阶法,即完成第一层格栅混凝土的施工后拆除临时支护,然后敷设防水层,最后进行第二层钢筋混凝土衬砌的施工。掌子面采用Ф32玻璃纤维锚杆注浆加固,锚杆间距1.5 m×1.5 m,梅花形布置,浆液采用双液浆。

3 暗挖段施工部署

DK18+416~DK18+426.8下穿综合管廊暗挖段,其两侧均采用明挖法施工。

3.1 暗挖加固工序

(1)地表旋喷桩加固

该过程划分为3个片区,第I区为1号洞至2号洞中心,第Ⅱ区为4号洞外侧封端部分,第Ⅲ区为2号洞中心至4号洞外侧,从第I区至第Ⅲ区依次展开流水施工。

(2)地表旋喷加固完成后,搭设施工平台,施工管廊底部承托管棚及管廊两端变形缝处水平旋喷桩。

(3)水平旋喷桩施工

该过程划分为3个片区,第I区为1号洞至2号洞中心,第Ⅱ区为4号洞外侧封端部分,第Ⅲ区为2号洞中心至4号洞外侧,在第4道混凝土支撑拆除完成后,开始第I区水平旋喷施工,从第I区至第Ⅲ区依次展开。

(4)超前大管棚施工

该过程划分为3个片区,第I区为1号洞至2号洞中心,第Ⅱ区为2号洞中心至3号洞,第Ⅲ区为4号洞,在第I区水平旋喷加固完成后,开始第I区管棚施工,从第I区至第Ⅲ区依次展开。

(5)水平探孔检查加固效果,检查孔直径为110 mm,探孔内无浑水流出,注浆达到效果后按照1号洞、3号洞、2号洞、4号洞的顺序开挖。

3.2 暗挖隧洞工序

在打设管棚之后,分台阶I、Ⅱ、Ⅲ依次开挖 1号洞,先进行I台阶洞门破除,初期支护施工,依次按I台阶进行Ⅱ、Ⅲ台阶施工,台阶初期支护施工完成后进行1号洞一次格栅钢筋混凝土衬砌、二衬衬砌。然后按1号、3号、2号、4号的开挖顺序,照1号洞开挖步骤进行其它3洞的开挖。

4 具体加固施工技术

由于暗挖段隧道主体结构拱部至管廊底部主要以淤泥质粉质黏土和粗砂为主,最小埋深为4.88 m,为避免因隧道埋深浅,施工引起管线变形,需进行加固措施。暗挖处地表除综合管廊外,还有Ф600、Ф800雨污、Ф200给水管线,首先要对这些管线进行临时迁移,然后采用双管旋喷桩对地表进行垂直加固,管廊下方采用水平旋喷桩进行封闭止水。

4.1 地表旋喷桩加固

加固机理:利用钻机把带有喷嘴的注浆管钻头钻进设计的加固标高处,利用高压注浆喷射压力,把水泥浆液或水喷射出来,形成一股压力巨大的喷射流,挤压土体,当动压大于土体的抗剪强度时,一部分土颗粒会剥落伴随浆液冒出地面,一部分会被浆液充分搅拌混合,在土体中凝固成一个柱状固结体,从而提高土体的抗剪强度,另一方面高压射流对固结体周围土体会起到挤压和渗透作用,提高了周围土体的强度,增加了稳定性[6-7]。

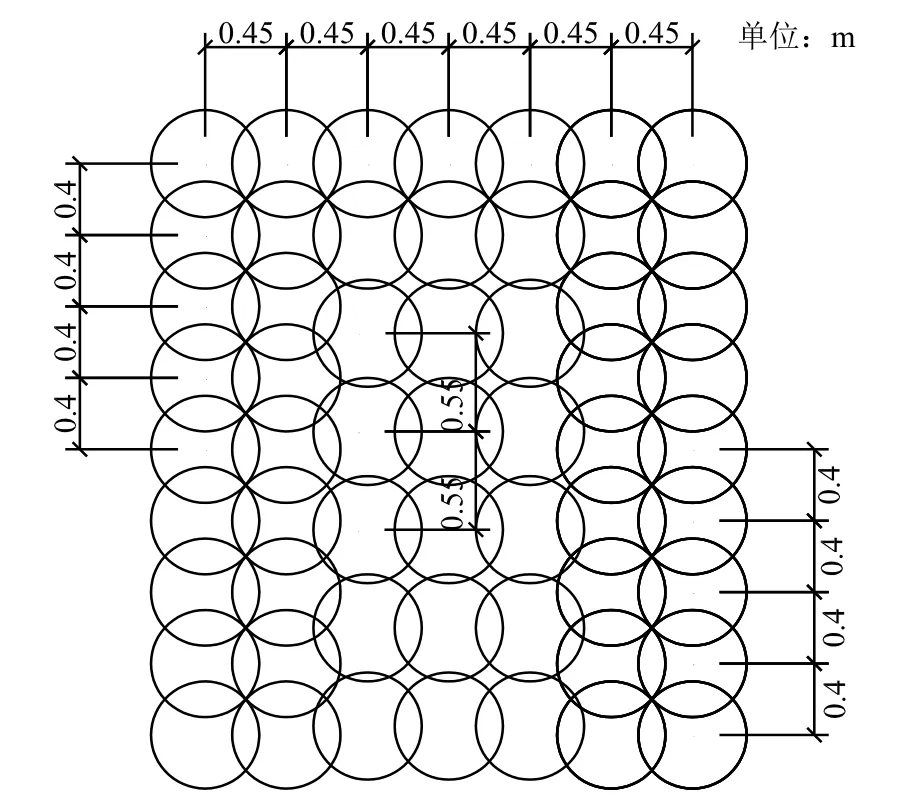

设计参数:地表旋喷桩外围两圈采用Ф600@400咬合双管旋喷桩,左右2排间距450 mm,中间3排采用Ф600@550密排双管旋喷桩,间距也是450 mm,具体详情如图2所示。旋喷桩水泥掺入量不得小于127 kg/m,水灰比控制在0.7~1.1范围内,土体加固完成后后进行取芯检查,要求试样28 d无侧限抗压强度不小于1.0 MPa,其渗透系数不超过5~10 cm/s;浆压力控制在15~20 MPa,不宜过高,转速 10~15 r/min,喷浆提升速度为12 cm/min。

图2 地表旋喷桩布置Fig. 2 Surface jet grouting pile arrangement

4.2 水平旋喷桩加固

在暗挖范围南北侧软弱土体采用 2排Ф600@400 mm水平旋喷桩,利用已有的连续墙以及加固土体进行封闭止水,在主体结构拱部范围布置单排Ф600@400 mm水平旋喷桩进行土体加固,固结主体结构拱顶土层,施工工艺为:

(1)施工准备工作

清除施工场地地面以下障碍物,检查施工设备运行是否正常,是否齐全,测量放线布设桩位,旋喷过程中会产生返浆量,需要挖设沉淀池和排水沟,将其引入沉淀池后运走,避免出现浸泡拱脚和污染施工现场的情况[8-9]。

(2)水平旋喷机就位

采用 MST-180CHB型顶驱式多功能钻机进行水平旋喷桩施工,对钻机进行调平、对中,保证孔位误差控制在±10 mm以内,倾角误差应小于1°。

(3)钻孔

调整钻机对准孔位,将导向钻头送至孔内,钻头前端设置有水眼,高压水从其喷射出来切割钻孔周围土体,辅助钻进。在钻进过程中,倾斜度需要隔5 m就测一次,还需记录钻孔过程中的其他各项指标参数。钻进角度满足要求时,钻机匀速旋转钻进,当超过倾斜角度超过1%,钻杆会偏移原来的平直轨迹并且还会非匀速钻进,需要及时纠正。

(4)旋喷成桩

水平旋喷机钻杆钻至设计深度后,停止钻进并不停旋转,调试好喷射压力至施工设计值,在钻孔底部持续喷浆30 s后,按照试桩确定好的钻机旋喷转速和提升速度进行钻杆提升,边喷射边旋转边提杆直至钻杆提升至设计高度;同时,为保证成桩质量,防止断桩、缩桩机钻头堵塞等情况的发生,提钻过程中要确保钻头在旋喷过程中连续喷射。完成一根水平旋喷桩的施工后,须接通高压水管,清洗设备管中残存的水泥浆,直至清洗干净后方可进行下一个桩位的施工。高压旋喷施工时,间隔两孔施工,防止相邻钻孔施工串浆,相邻的旋喷桩施工时间间隔不小于12 h。

4.3 超前大管棚支护

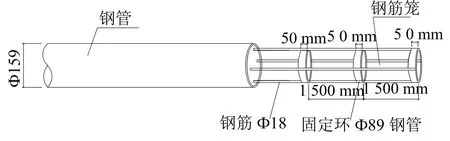

管廊底部采用1排Ф159@500 mm管棚注浆加固托底,为加固隧道拱顶到管廊下方土层,采用袖阀管,每1.2 m布置1根,斜向1排布设在管廊两侧;管棚两端支撑在地连墙上,防止暗挖施工过程中地表塌陷。管棚采用Ф159 mm花管,即钢管内设钢筋笼(主筋为4根Ф18 mm HRB400钢筋,固定环为Ф89钢管,间距1 500 mm),如图3所示,钢花管上钻注浆孔,孔径为 10~16 mm,间距15 cm,呈梅花形布置,每一根管棚在安装最后一节时,要预留长度不小于1 m不钻注浆孔用来止浆。施工工艺流程为:测量放线→导向护拱施工→引孔→清孔→顶进钢管→注浆→封口。在下穿管廊正下方5 m范围内,如出现局部漏砂渗水,可在管棚间插入Ф42、t=3.5 mm,L-5 m/3.0 m小导管进行应急加固。

图3 钢花管构造图Fig. 3 Steel pipe structure drawing

5 施工监测技术

5.1 监测项目

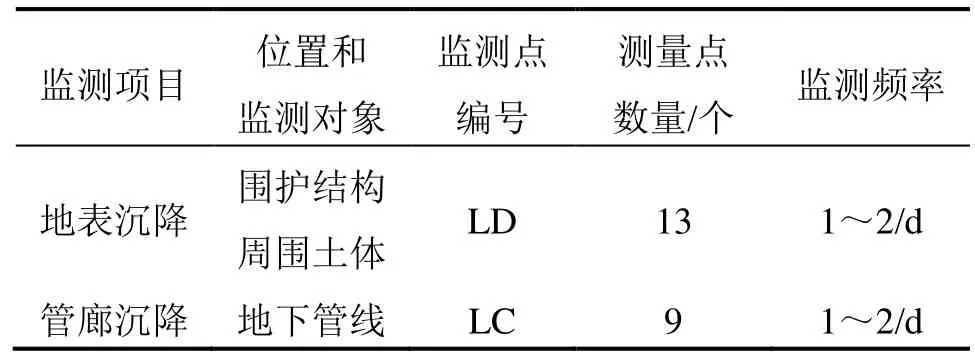

本工程的施工监测项目包括支护结构顶部水平位移、支护结构变形、混凝土轴力支撑、立柱沉降、地下水位、周边建筑物沉降、地表沉降等,管廊沉降、地表沉降能够快速直观的反映施工的安全,还能体现施工技术水平,故选取其部分监测项目进行分析,具体说明如表1。

表1 监测分析项目表Table 1 Analysis of monitoring program

5.2 测点布设

地表沉降监测按2排布置,测点间距2~5 m,允许变形值为40~60 mm,变形速率不超过4 mm/d,管廊沉降监测按2排布置,测点间距6~10 m,允许变化值10~30 mm,变形速率1~3 mm/d,监测点布设情况如图4所示。

图4 岭南大道暗挖段监测点号布置示意图Fig. 4 Layout of monitoring points in the underground excavation section of Lingnan avenue

5.3 监测结果

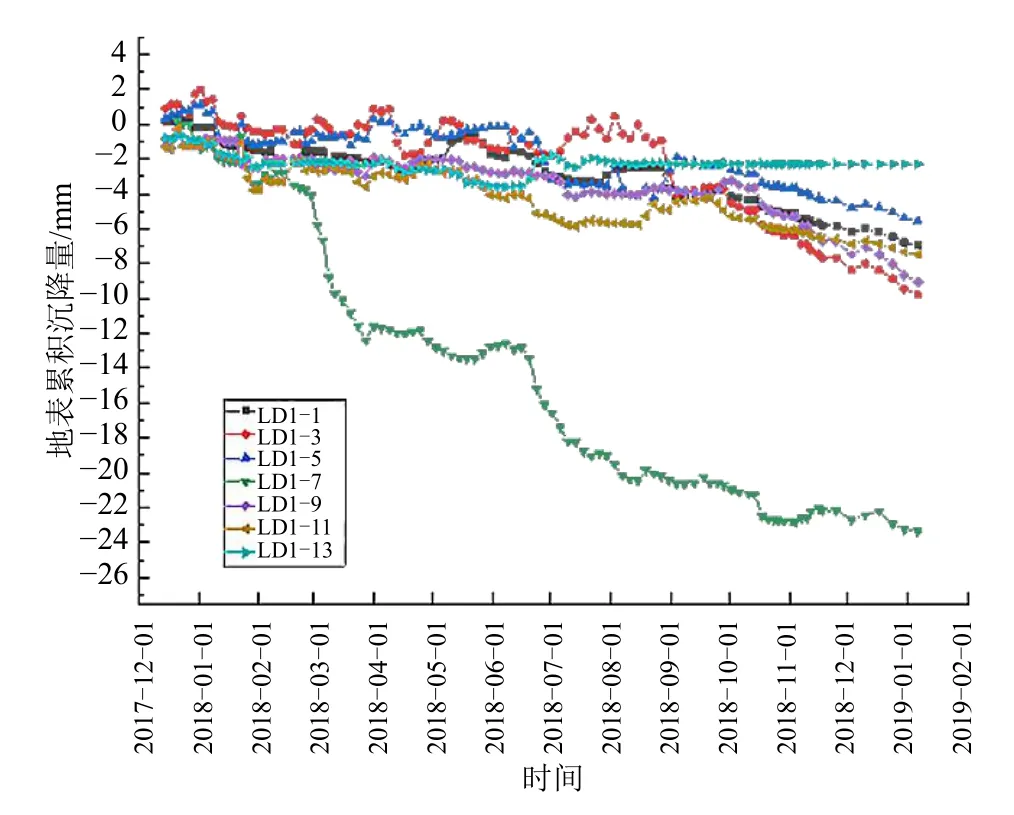

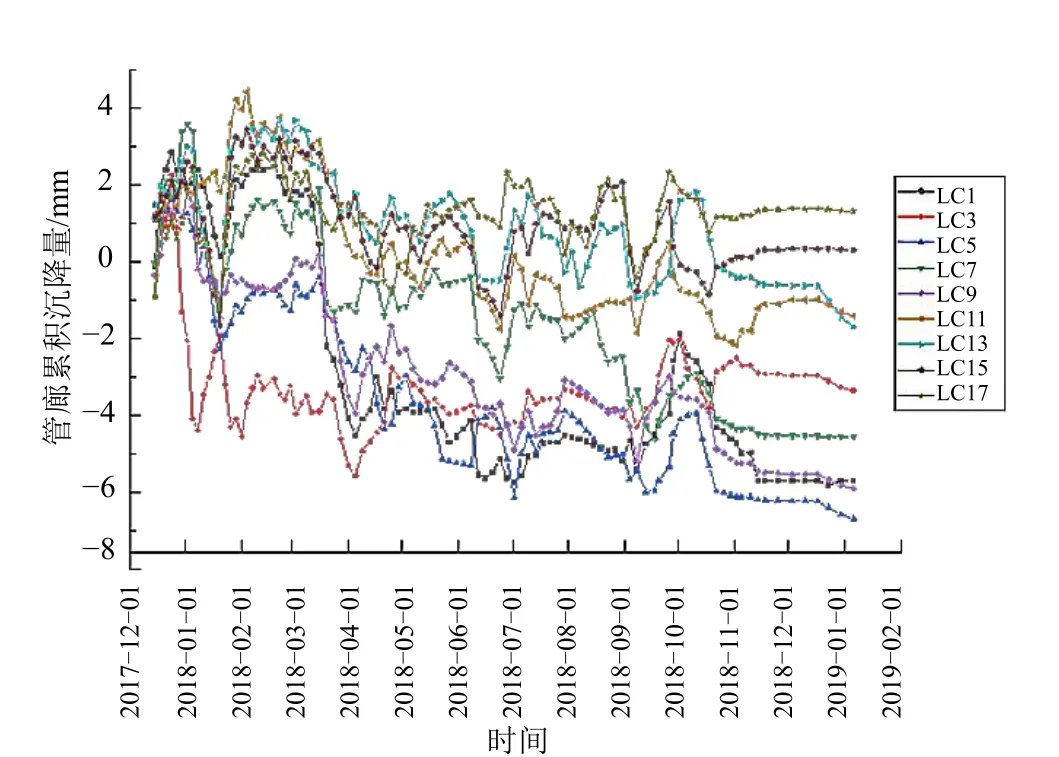

图5、图6均为监测数据最终累积变化量随时间变化曲线图,隧道开挖过程首先会开挖土体,土体会应力释放,此时支护结构的强度还不能满足要求,支撑力较小就会造成隧道上方土体向隧道内部移动,从而产生沉降现象。在初期支护强度达到要求和二次衬砌还未达到要求时,在上部土层压力作用下,初期支护会由于强度不高而发生水平和竖直方向的变形,水平变形会使得支护向外挤压,产生部分土体向上隆起,当二次衬砌达到强度后,沉降会趋于稳定。

图5 地表累计沉降曲线图Fig. 5 Cumulative surface settlement curve

图6 管廊累计沉降曲线图Fig. 6 Cumulative settlement curve of utility tunnel

图5中LD1-1、LD1-3、LD1-5、LD1-9、LD-11、LD1-13曲线比较平稳,沉降隆起不是很明显。在2月1号到4月15号进行垂直旋喷桩施工;3月14号到5月19号进行水平旋喷桩施工;4月8号到6月13号进行管棚施工;5月6号到7月23号进行1号洞施工;6月27号到9月13号进行3号施工;8月18号到11月4号进行2号洞施工;10月9号到12月26号4号施工。在2018年2月1号到2018年4月1号1号主体开挖,地层进行加固处理,造成扰动较大,期间累积沉降量明显。2018年6月1号到2018年8月1号3号土方开挖,1号正进行二衬,开挖隧道正上方0.7 H(H为隧道底部到地表的高度)范围内为强烈影响区[10],LD1-7处于3号洞上方,当3号洞开挖时沉降较大。管廊沉降曲线在加固之后曲线较平稳,期间隧洞的开挖会造成管廊的产生较小波动起伏。暗挖隧道地表累计沉降量最大可达23.36 mm,平均沉降速度最大可达0.06 mm/d;管廊累计沉降量最大值为6.69 mm,平均沉降速率约为0.02 mm/d。规范规定地表沉降允许值为40~60 mm,变形速率不超过4 mm/d;管廊沉降控制值在10~30 mm,变形速率允许范围为1~3 mm/d。各项监测指标均正常,满足设计和规范要求。

6 结论和建议

暗挖隧拱顶有综合管廊,掌子面及拱顶为富水砂层、淤泥质土等不良地质,周边水系发育,管廊沉降的监测指标虽然在控制范围内,满足规范要求,但内部给水管线等管线对管廊沉降极为敏感,是暗挖段施工的高风险区,应尽可能地减小沉降变形,为保障施工的安全采用“地表垂直加固+水平旋喷超前加固+管廊底部超前注浆”的管廊保护方案,通过超前注浆、深层注浆等方式来改善土体的性能,降低地层沉降。为保证管廊结构安全,给出以下几点建议[11]:

(1)超前支护采用管棚及注浆施工,以对拱部进行加固和超前支护,大管棚等钻孔作业中,需要做好涌水涌砂措施,管廊底部一排管棚应在地层加固施工完毕后进行开孔施工。

(2)注浆应采用专业队伍进行施工,采用泥浆护壁成孔,为避免相互影响,采用隔孔施工,注浆采用自上而下、由内而外的原则注浆,有利于提高注浆效果。

(3)在加固和开挖过程中,应做好管廊和地表沉降的监测,及时调整施工方案,防止应变形较大,造成工程事故。

——结构相互作用的影响分析