真空降水联合不同强夯工艺在仓储软土地基处理中的应用

曾华健,李 军,梅 军,潘 忱,郑海波

(1. 江苏省岩土工程公司,江苏 南京 210019;2. 江苏省地质工程勘察院,江苏 南京 210012)

0 引 言

随着物流行业的迅速发展,新建物流仓储工程增多,遇到的软土地基处理问题也越复杂,在大面积场地地基处理方法上,以强夯法为主[1-3]。由于地质条件复杂性,普通强夯难以达到设计对变形要求。正常情况下,强夯法无法处理软土,有一定局限性,特别对表层土较差或含水量较高时,易夯击变成“橡皮土”或掉锤等。因此一些专家、学者对软基处理的新方法、新工艺不断地进行研究和摸索。低能量强夯联合真空降水法就是在此基础上形成和发展起来的一种新的复合式地基处理技术。根据相关文献[4-7],低能量强夯联合真空降水可以将上部土体处理,达到提高承载力要求;但对于一定厚度的软土,如3~8 m厚淤泥、淤泥质土,特别是物流地坪沉降变形控制要求相当高,尤其是电子仓库、高精密叉车等,对地坪平整度要求相当高,所以低能量强夯联合真空降水也无法满足处理效果。本文结合某物流产业园地基处理项目,提出一种新的处理方法,采用真空降水联合不同强夯工艺处理大面积软弱地基,即强夯置换、孔内强夯碎石桩。探讨地基处理设计、施工的可行性。为今后沿海地区类似大面积软弱地基的处理提供了借鉴。

1 简 述

1.1 强夯法

强夯法(dynamic consolidation)是反复将夯锤提到高处使其自由落下,给地基以冲击和振动能量,将地基土夯实的地基处理方法[1-2]。

1.2 强夯置换

强夯置换法(dynamic replacement)是将重锤提到高处使其自由落下形成夯坑,并不断夯击坑内回填的砂石、矿渣、建筑垃圾等硬粒料,使其形成密实的墩体的地基处理方法[1-2]。

1.3 孔内强夯碎石桩

孔内强夯碎石桩法是有别于深层孔内强夯法(DDC),是针对较厚填土、软土地基提出来的,指采用旋挖钻机或长螺旋钻机预成孔,然后向孔内回填碎石土、矿渣、建筑垃圾等硬粒料,填至离孔口1/3位置,不易造成夯击过程塌孔,然后采用橄榄状夯锤进行分批强夯、分批填料,达到夯实下部柱体,并加固中上部土体,侧向挤密软土地基;最后整平进行满夯,压密上部土体,达到加固软土地基的目的[8-9]。

1.4 真空降水联合强夯加固机理

真空降水结合强夯法加固地基原理是以不完全破坏土体结构强度为前提,使土在外界压力作用下,自由水逐渐排出,密实度和强度逐渐增长,土体随之压缩并产生动力固结[4-7]。

强夯前采用真空降水,可降低地下水位、减小被处理土体的含水量和饱和度等,使地基受击后,地下水位以上土体可产生较大的压缩变形,地下水位以下土体中的超孔隙水压力增大;夯击后采用真空排水,可以加快超孔隙水压力消散,加速土体加固。通过对上述两道工序的多遍循环,可以达到加固软土地基的目的。

真空降水联合强夯置换、孔内强夯碎石桩是一种新型组合地基处理方法。夯击(成孔)前先行降低地下水位,可以保证置换孔、碎石桩成孔不易塌孔、淤泥缩径,便于回填石料,确保填料达到持力层;然再通过置换锤、橄榄锤(孔内锤)夯击,再真空降水、成孔填料,最后满夯加固表层,最终达到加固软土地基。

2 工程概况及地质条件

2.1 工程概况

德清智慧物流产业园项目场地位于浙江省湖州市德清港国际物流园区。规划用地84 298 m2,总建筑面积为109 058.55 m2。由1号厂房(2F,占地19 155.8 m2)、2号库房(2F,占地12 998.75 m2)、3号厂房(2F,占地 12 998.75 m2)、4号宿舍楼(5F,占地1 470.76 m2)、配电间(1F)、门卫(1F)共6个单体建筑组成,其余为消防通道及绿化带等。其中1~3号库房为框架结构;宿舍楼高5层,为框架结构。通过地基处理解决地基承载力不足和沉降不均等问题,使库房和道路满足正常使用要求。本文以1号库为例,分析真空降水联合不同强夯工艺的处理效果。

2.2 地质条件

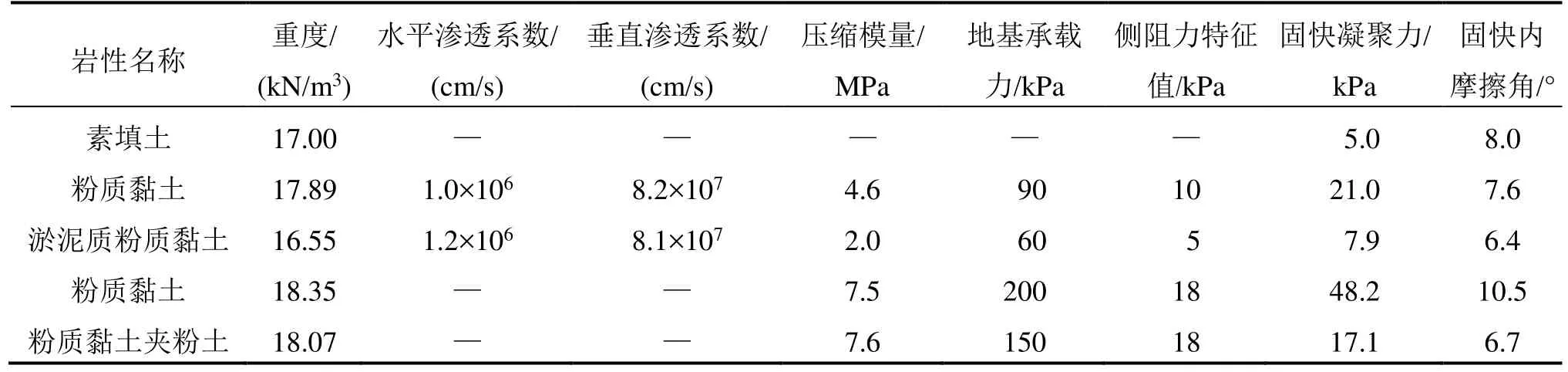

根据场地勘察报告,地层主要包括:

①层:素填土,松散,成分以黏性土为主,为近期回填的黏性土,部分孔下部为塘泥,表层夹有大量植物根茎,均匀性差。分布稳定,层厚0.30~5.90 m,层面高程−0.23~5.68 m。

②层:粉质黏土,软塑~软可塑,以软塑为主。属中偏高压缩性土,力学强度及状态均一般,抗变形能力稍好。部分场地分布,层厚0.60~4.20 m,层面高程0.30~4.81 m。

③层:淤泥质粉质黏土,流塑,干强度及韧性高等,局部渐变淤泥,含少量有机质、腐殖质。属高压缩性土。部分场地分布,层厚0.80~12.0 m,层面高程−2.00~3.98 m。

④-1层:粉质黏土,局部硬塑,软可塑,局部为黏土或含砾粉质黏土,属中压缩性土,力学强度及状态均较好,抗变形能力稍好。大部分场地分布,层厚2.10~20.00 m,层面高程−11.40~3.37m。

⑤-1层:全风化凝灰岩,岩芯呈砂砾状,手捏易碎,遇水易分解,地基承载力较高。部分场地分布,层厚 0.50~11.40 m,层面高程−32.21~−2.33 m。

⑤-2层:强风化凝灰岩,紫红色~灰黄色,凝灰结构,中厚层状构造。

⑤-3层:中风化凝灰岩,凝灰结构,中厚层状构造。

图1为典型地层剖面,各层的物理力学参数见表1。在勘察期间地下水位埋深0.7~1.2 m之间,其标高在3.56~4.21 m之间。水位变化主要受大气降水及环境排水的影响。

表1 岩土层相关参数Table 1 Related parameters of rock and soil layer

图1 典型剖面图Fig. 1 Typical profile

3 地基处理设计

3.1 工程特点

(1)场地地层较差,软土层厚度从0~15 m不等。

(2)淤泥质粉质黏土分布不均匀,1、2号库层厚较薄,3号库较厚;其中1号库A区基本未见软土层。

(3)原场地存在较多池塘,塘泥厚度达 1 m以上;原场地表面较差,机械行走困难。

(4)物流仓库功能特殊性,仓库堆土高度1.35 m,且仓库、中间通道荷载比较大;其他位置较小。物流仓库对不均匀沉降控制较严格。

3.2 地基处理要求

(1)库房区域处理后地基承载力特征值fspk≥80 kPa,变形模量E0≥7 MPa。

(2)按建筑地基基础规范规定沉降差控制在3/1 000内,同时解决填土,淤泥质粉质黏土的沉降变形问题。

(3)标高控制:库内地面交工标高控制在设计标高4.2 m内,室外地面交工标高控制在设计标高2.9 m内;即库内比库外高出1 300 mm,库区须回填土。

3.3 地基处理方案的比较

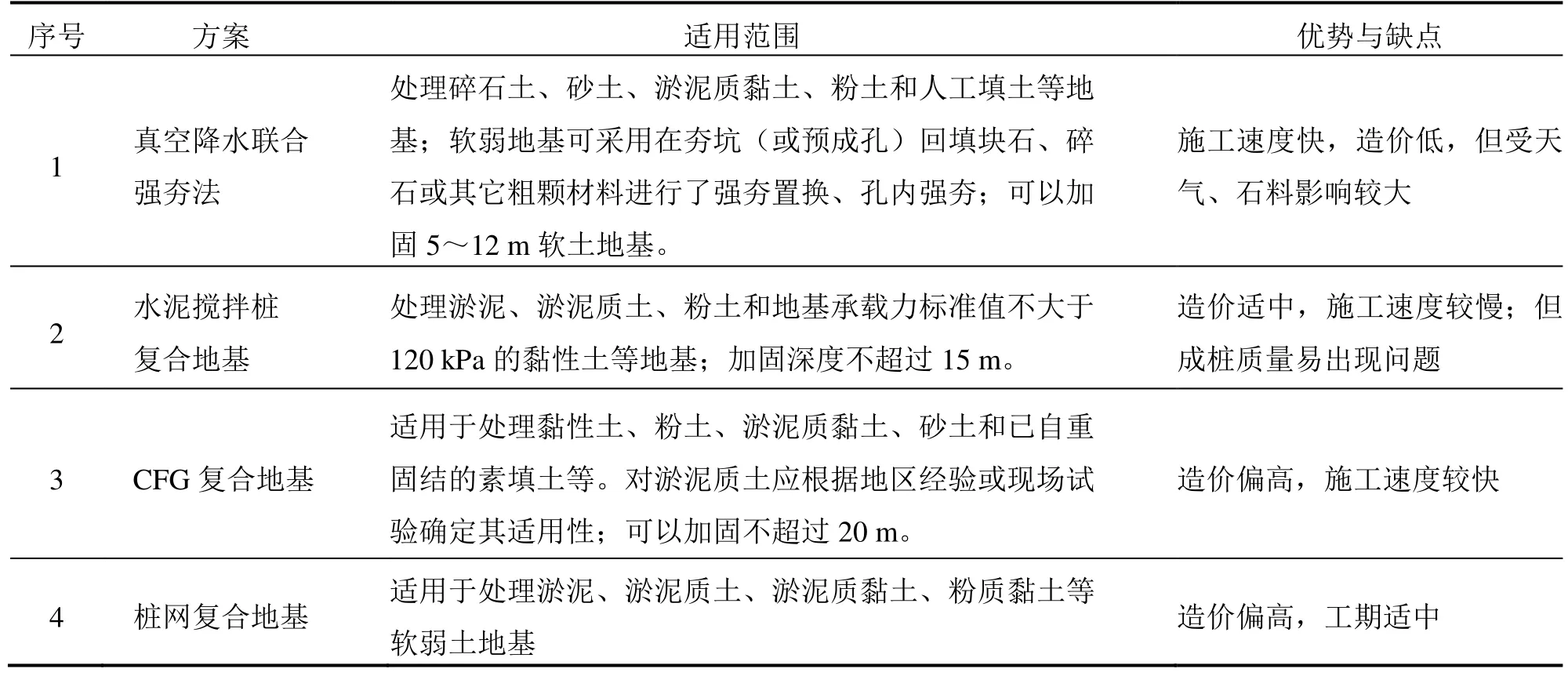

结合本项目工程特点,适用的地基处理方案有4种(见表 2),对其造价、适用性及优缺点等方面进行比较。

表2 地基处理方案比较Table 2 Comparison of foundation treatment schemes

根据表中对比分析,综合考虑经济、技术与效果,以及地层情况及周边施工环境,最终选择:1、2号库、卸货平台(中间通道)、消防通道区域采用真空降水联合普通强夯、强夯置换、孔内强夯碎石桩进行处理上部填土层、耕土、粉质黏土、淤泥质黏土;针对其中3号库深厚软土,采用CFG桩网复合地基法,保证处理效果[10],本文不再论述。

真空降水联合不同强夯工艺具有如下特点:

(1)施工前采取真空降水措施,将水位控制在填土层以下,确保强夯处理效果;同时,也将表层土进行密实,满足机械行走。

(2)对不同软土厚度,采用不同强夯工艺:无软土区域采用普通强夯;软土较薄处,采用强夯置换;软土较厚处,采用孔内强夯碎石桩,而且处理深度根据软土厚度进行变化。

(3)真空降水有利于加快降水、超孔隙水压力消散。

(4)为了解决软土强夯问题,区别于深层孔内强夯(DDC、SDDC),本文提出的孔内强夯碎石桩是一种新型工艺,是长螺旋钻机预成孔,孔内填碎石至孔深2/3或孔口处,然后采用橄榄锤按设计击数进行夯填,成桩后桩形类似于“漏斗状”。针对本项目地层条件,采用该方案时可有效防止塌孔,同时夯击能低,震动影响极小,确保处理效果。

3.4 设计

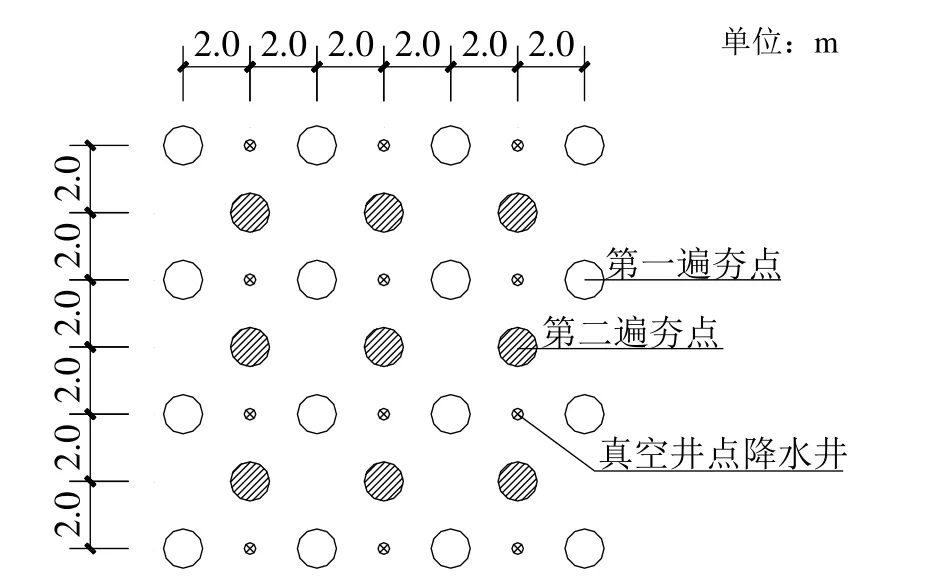

根据场地地层情况、周边施工环境以及库区内外使用功能,将1号仓库划分3个区,分别为A(普夯区)、B(置换区)、C区(碎石桩区)。具体各区夯点布置大样图如图2。

图2 A、B与C区夯点布置大样图Fig. 2 Layout of tamping points in areas A、B and C

(1)真空降水设计:在场地内布置真空井点降水井,间距为4 000 mm×4 000 mm,深度为4~12 m,根据不同工法,将水位控制在填土层或粉质黏土层以下。强夯区域,水位控制在填土层以下,并保证强夯面高于地下水位不小于4.0~5.0 m;强夯置换和孔内碎石桩区域,水位控制在淤泥层底。

(2)A区(普通强夯)设计:采用两遍点夯+一遍满夯。

a)考虑夯沉影响施工平均标高控制在 3.3~3.4 m。

b)夯击能3 000 kN·m,夯点间距4 m×4 m,第二遍夯点在第一遍夯点间梅花形内插。锤重150~250 kN,直径2.2~2.5 m,每点击数8~10击,最后两击平均夯沉量不大于50 mm。

(3)B区(置换)设计:采用两遍强夯置换+一遍满夯。

a)考虑地面隆起施工平均标高控制在 2.6~2.7 m。

b)第一遍强夯置换,处理深度4~6 m,平均深度5 m,夯击能2 500~3 000 kN·m,每点夯10~12击,夯点间距为4 m×4 m,正方形网格状布点。夯填碎石土料(石比土为 7∶3),石料直径 100~500 mm;采用直径1 200 mm平底夯锤,夯后成为约1 600 mm直径碎石桩体。第二遍夯点在第一遍置换点之间呈梅花状插入,每点8~10击,夯击能量为2 200~3 000 kN·m。

(4)C区(孔内强夯碎石桩)设计:采用两遍孔内强夯碎石桩+一遍满夯。

a)施工平均标高控制在3.0 m。

b)两遍孔内强夯碎石桩:处理深度穿透淤泥层,为6~10 m,分为C1、C2区,对应成孔深度6~8 m,8~10 m。第一遍孔内强夯碎石桩采用长螺旋钻机或旋挖机成孔,成孔直径1.0~1.1 m,碎石桩成桩平均直径约 1.5 m。桩孔夯填碎石土料(石比土为7∶3),石料直径100~500 mm;夯击能1 000~1 500 kN·m,每个桩点夯12~16击。桩长以6.0~10 m控制,桩点间距4 m×4 m,正方形网格状布点。第二遍孔内强夯碎石桩在第一遍点位间梅花形内插,夯点间距4 m×4 m,正方形网格布点。

(5)满夯与碾压:A、B、C区第二遍点夯后进行满夯,夯锤直径2.5 m,夯击能1 500 kN·m,每点两击,相互搭接1/4。然后用22 T压路机碾压密实,并分层回填碾压到交工面,每层 300~500 mm;满夯面与交工面采用25 kJ冲击碾压累计20遍。

4 地基处理施工

4.1 施工顺序

测量放线→真空降水施工→第一遍强夯施工(置换)、第一遍成孔及孔内强夯→真空降水施工→第二遍强夯施工(置换)、第二遍成孔及孔内强夯→真空降水施工→满夯→分层回填、分层碾压。

具体施工次序如下:

(1)场地平整,达到强夯预定施工标高。

(2)石料进场,按石∶土为7∶3进行拌合。

(3)真空井点降水施工,流水作业,分区进行。

(4)按不同强夯工艺,各选取一个代表性区域进行试夯施工;并根据试夯结果进行调整强夯参数。

(5)分区真空降水,降水时间不低于15 d。

(6)A区第一遍普通强夯施工;B区第一遍强夯置换施工;C区第一遍长螺旋成孔与填料施工,填料至离孔口1~2 m处,进行孔内强夯,边强夯边填料。

(7)夯后进行真空降水,每个区降水时间不低于5 d;视超孔隙水压力消散情况进行第二遍施工。

(8)A区第二遍普通强夯施工;B区第二遍强夯置换施工;C区第二遍长螺旋成孔、填料、孔内强夯,边强夯边填料。

(9)夯后进行真空降水,每个区降水时间不低于5 d;满夯前拆除全部降水设备。

(10)然后平整进行满夯。

(11)采用22 T压路机碾压密实,至少3~5遍;最后分层回填碾压到交工面,每层 300~500 mm;满夯面与最后交工面采用25 kJ冲击碾碾压累计20遍。

4.2 真空降水施工

(1)降水准备工序为:井点放线定位→安装高位水泵→打孔安装埋设井点管→布置安装总管→井点管与总管连接→安装抽水设备→试抽与检查→正式投入降水。

(2)真空降水施工参数如下:

a)井点管:Φ40 mm,壁厚3.0 mm的特制钢管,长4.0~6.0 m,一端用Φ50 mm木塞封堵,在管壁上钻Φ15 mm的小圆孔,外包纱布,每隔50~60 mm用铅丝绑扎一道。

b)连接管:透明管或胶皮管,与井点管和总管连接,采用铅丝绑扎,应扎紧以防漏气。

c)总管:Φ100 mm钢管,壁厚为3.5 mm,用法兰盘加橡胶垫圈连接,防止漏气、漏水。

d)抽水设备:根据设计配备离心泵、真空泵以及机组配件和水箱。

e)移动机具:自制移动式井架。

f)水枪:Φ40钢管,下端焊接一个 Φ16的枪头喷嘴,上端弯成大约直角,且伸出冲击管外,与高压胶管连接。

g)蛇形高压胶管:压力应达到1.50 MPa以上。

h)高压水泵:7.5 kW射流式泵机,配备一个压力表,作下井管之用。

(3)真空降水工作:在强夯施工前,连续15 d进行降排水,使地下水位降至填土层下部,同时降低淤泥层的含水量;第一、二遍强夯后,进行降排水5~7 d,使超孔隙水压力快速消散;满夯前,全部拆除真空降水设备。

5 处理效果分析

5.1 试验监测分析

强夯试验过程中的监测内容包括每遍夯后地表平均沉降,夯击过程中夯坑的夯沉量、周围地面隆起量;强夯过程中水位和孔压的变化情况等。

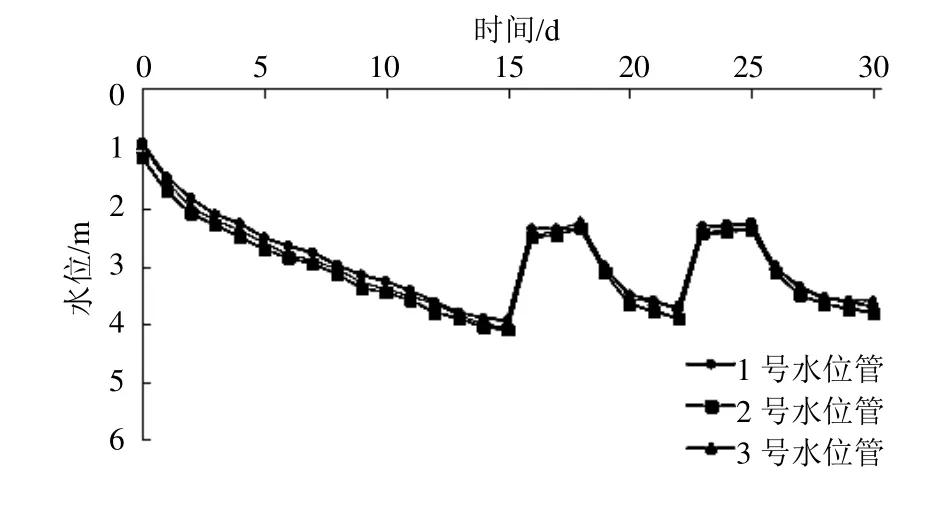

在各区布置多个水位观测点,图3中的1号、2号、3号水位管分别是A、B、C区的水位观测点。其中真空降水时间为15 d,第一遍强夯(普通强夯、置换、碎石桩)时间约 7~10 d,第二遍强夯(普通强夯、置换、碎石桩)时间约7~10 d,满夯时,所有测点均损坏。通过 A、B、C区实测水位,强夯前,在连续降排水后,地下水位降至地面以下4~5 m处;停止降水且开始强夯时,地下水位在第一遍强夯时其瞬时地下水位升幅约1.2~2.0 m;再进行降排水时,地下水位降幅为1.5~2.5 m;第二遍强夯时其瞬时地下水位升幅约1.0~1.5 m,总体上比第一遍强夯水位上升幅度小。

图3 实测水位变化曲线图Fig. 3 Measured water level change curve

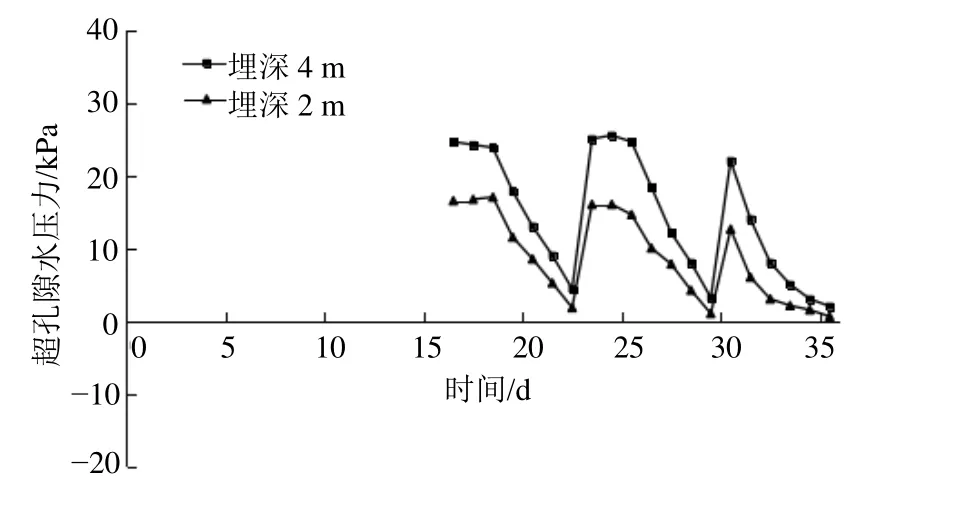

地基土在夯击荷载作用下将引起孔隙水压力的迅速增加,孔隙水压力的增长和消散的变化反映了强夯地基处理的有效影响深度和处理效果的程度,通过孔隙水压力的消散情况可以控制两遍夯击的间隔时间,避免因孔隙水压力未消散完全导致下一遍夯击形成“弹簧土”。

图4为C区强夯碎石桩过程中实测孔压计超孔隙水压力的消散曲线,可看到,强夯过程中会导致超孔隙水压力迅速增加,在结合强夯后的四五天,超孔隙水压力消散80%以上,真空降水有效加快孔隙水压力消散及地下水位下降。

图4 C区超孔隙水压力消散曲线图Fig. 4 Dissipation curve of excess pore water pressure in area C

5.2 施工效果检测分析

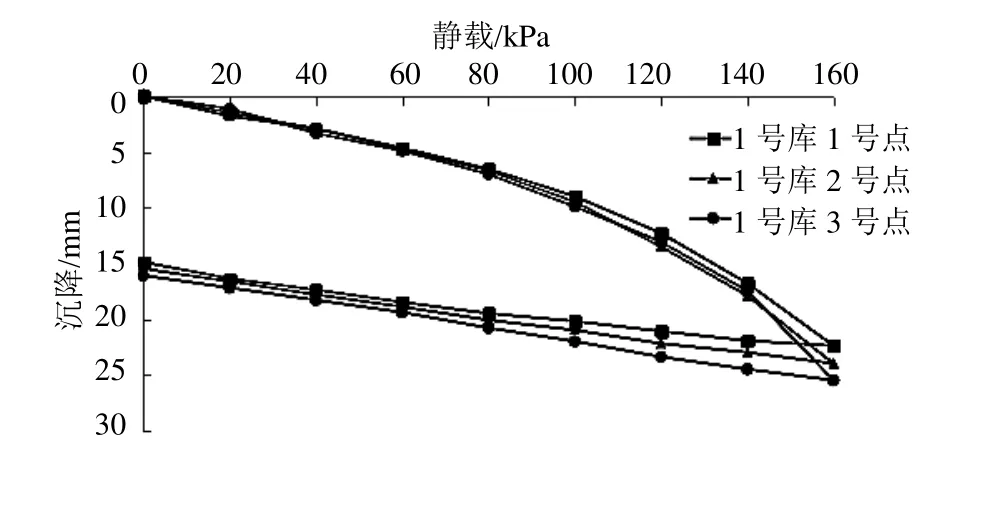

根据规范要求,选取3个具有代表性的点进行静载试验,1号、2号、3号点分别为A、B、C区的试验点,结果见图5。

图5 平板载荷试验Q-s曲线Fig. 5 Q-s curve of plate load test

平板静载试验的沉降曲线平稳,说明未出现地层剪切破坏。根据相关规范[1]要求取s/b等于0.01所对应的压力,但其值不应大于最大加载量的一半。上图可以看出,本次试验处理后地基特征值均大于80 kPa,沉降变形也较小,完全符合设计要求。

5.3 沉降监测分析

地基处理施工完成且桩基础完成后,从地坪的水稳层及垫层施工后开始进行沉降观测,监测数据显示在土建主体施工阶段(约1年时间),地坪沉降量较小,平均下沉 8~12 mm。投入使用半年时间,地坪发生沉降量为3~6 mm。从监测数据来看,截止目前为止,发生沉降量为10~18 mm,总体发生沉降量较小,地坪平整度满足设计要求。

6 结 论

(1)真空降水联合多种强夯工艺,如强夯置换、孔内强夯碎石桩,能有效加固一定厚度的软弱土层,加快降水、超孔隙水压力消散,提高承载力。

(2)孔内强夯碎石桩,能够保证硬骨料直接落在持力层上,通过孔内夯击,能够确保桩体密实且能对上部软弱土体进行侧向挤密加固,最后通过满夯处理表层松散填土,最终达到控制物流地坪沉降变形。

(3)针对大面积地基处理后的差异沉降问题,同一个单体应尽量选择同类型处理方法,然后根据地层分布特点采用不同强夯工艺,及改变置换墩长、碎石桩桩长方式来实现地基基础变刚度从而达到减少差异沉降的效果。