高压旋喷桩加固高灵敏软土地基现场试验研究

潘华林,钱和平*,蔡泽恩,兰 燕,郭轩恺,洪 义

(1. 浙江省能源集团有限公司,浙江 杭州310007;2. 浙江大学 建筑工程学院,浙江 杭州 310058)

0 引 言

我国软弱土基础面积广阔,随着近海一带的陆续开发,许多工程面临着软土基础沉降和承载力不足等难题。高压旋喷注浆法是目前常用于沿海滩涂的一种地基加固处理方法,以其施工占地少、震动小、噪音较低等优点,特别是在地层适应性方面及防渗加固方面具有较大的优势,在场地条件有限、承载力要求较高的情况下得到广泛应用[1-2]。

浙能六横电厂位于舟山南部六横岛的东北部,濒临东海,场地主要由滩涂回填而成(见图1)。厂区内拟建2根取水隧道和2根排水隧道,采用盾构法施工。由于该处软土地基具有含水量高、压缩性大、渗透性差、强度低、灵敏度高(高达7.0)等不良工程性质,考虑采用高压旋喷桩对隧道下部土体进行加固。为了确保电厂工程的顺利实施,解决高压旋喷桩处理高灵敏软土地基可能存在的问题,通过现场试验确定高压旋喷桩加固体的强度和范围,确定复合地基承载力和单桩竖向承载力等[3]。

图1 六横电厂项目位置示意图Fig. 1 Position of Liuheng power plant

针对高压旋喷桩的受力特性,国内外学者开展了一系列室内试验和数值分析。李晓鄂等[4]通过大量的室内试验,研究了水泥含量和土质对高压旋喷桩成桩强度的影响。宋兴海等[5]介绍了旋喷桩复合地基承载力的确定方法,通过对比分析静载试验的实测值与计算值,提出了承载力计算公式中几个重要参数的合理取值。贾剑青等[6]通过理论计算和数值分析,研究了高压旋喷桩复合地基的承载力。Croce等[7]利用室内桩体试验,对旋喷桩桩体变形模量与压缩强度的关系进行了研究。但关于高压旋喷技术的现场试验研究较少,高压旋喷注浆法在高灵敏软土地基的应用方面,现有理论仍有欠缺。

六横电厂场地为高灵敏软弱土基础,项目工期紧,盾构隧道施工要求高。本文针对此工程实例,结合单桩竖向载荷试验、复合地基载荷试验、取芯试验、桩顶土方开挖试验等原位试验,分析了高压旋喷桩处理后高灵敏软土的承载特性与强度。研究结果为高压旋喷技术在类似软土地基中的应用提供了参考。

1 试验场地与现场试验方案

1.1 试验场地

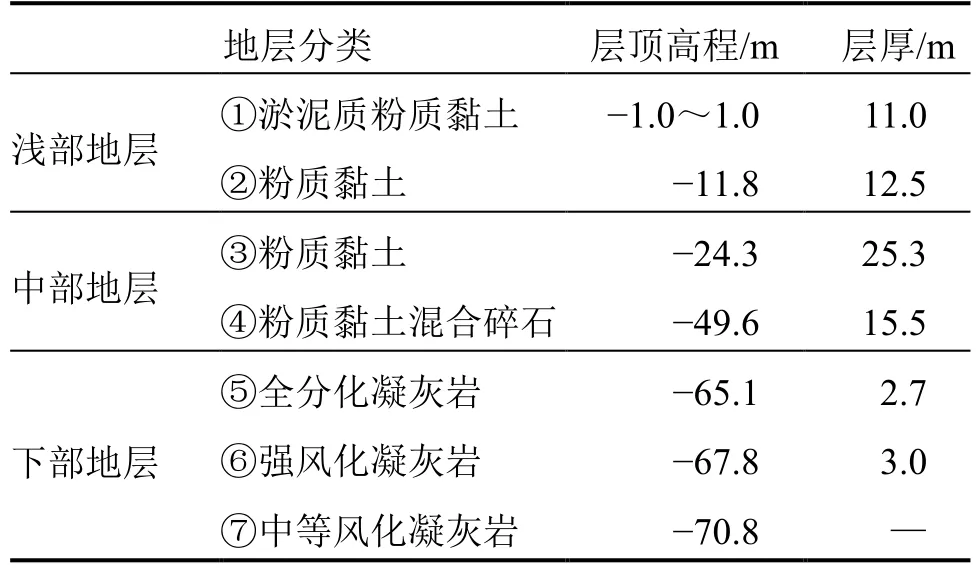

场地地形较平坦,地势由西向东微倾,地面标高约−1.2~0.5 m。试验场地的具体土层构成如表1所示,盾构隧道施工段处于淤泥质粉质黏土层。在试验区进行了十字板剪切试验,剪切强度试验结果如图2所示。

表1 主要土层构成Table 1 Composition of main soil layers

图2 十字板剪切强度试验结果图Fig. 2 Diagram of shear strength test results of cross plate

1.2 试验设计

根据实际工程,高压旋喷桩按梅花形布置,桩体有效直径为1.0 m,间距为1.8 m,桩顶距离隧道底部有一层2.0 m左右的过渡层。为模拟实际工程,本次试验布置了 59根高压旋喷桩(从左至右依次编号为1~59号),施工喷浆转速为13 r/min,喷浆压力为27 MPa,提升速度为15 cm/min,水泥掺量为35%,水灰比1∶1,桩长为21.7 m,停浆面控制高度−3.5~−4.5 m,桩端进入④层粉质黏土 1.5~2.0 m。选择9根桩组成3组试桩(每组布置3根桩),分别进行单桩静载试验(M1、M2、M3桩)、单桩复合地基载荷试验(S1、S2、S3桩)、钻孔取芯试验(U1、U2、U3桩)。试验桩平面分布见图3。单桩静载荷试验采用慢速维持荷载法,设计要求最大试验荷载为250 kN,每级加载量(取预估极限荷载的1/10)为25 kN,第一级加载值为分级加载值的2倍,每级卸载值为加载值的2倍[8-9];单桩复合地基载荷试验的承压板采用方形板,设计要求最大试验荷载为210 kPa,根据承压板面积1.62 m2计算得分级加载值为34 kN,第一级加载值为分级加载值的2倍,每级卸载值为加载值的2倍[10];对于土方开挖和钻孔取芯试验,在旋喷桩施工时,场地标高2.2 m处分别采用−3.0、−3.3、−3.5、−4.0、−4.5 m等5种停浆面,对此区域高压旋喷桩进行开挖,检验桩顶的冒浆情况以及承载力,取芯试验则在满足试验要求的情况下采用常规取芯法。

图3 试验桩平面分布图Fig. 3 Plan distribution diagram of the test piles

2 试验结果分析

2.1 旋喷桩单桩竖向静载荷试验

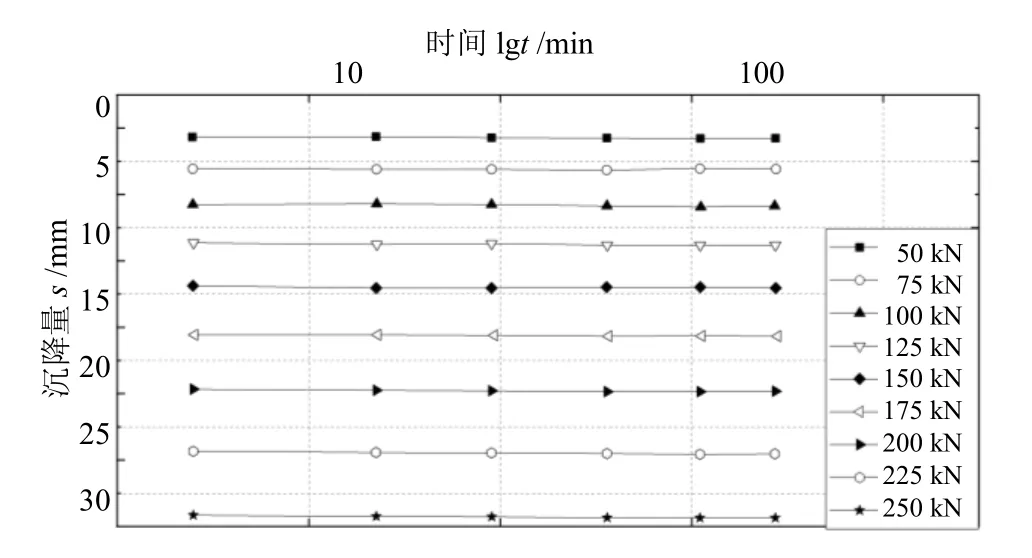

采用慢速维持荷载法对试验区 3根桩(M1,M2,M3)进行静载试验,得到荷载(Q)与沉降(s)数据,画出Q-s和s-logt曲线如图4至图7所示。

图4 M1、M2、M3桩荷载-沉降曲线Fig. 4 Curves of load and settlement of M1, M2 and M3 piles

图5 M1桩沉降-时间曲线Fig. 5 Curves of settlement of M1 pile with time

图6 M2桩沉降-时间曲线Fig. 6 Curves of settlement of M2 pile with time

图7 M3桩沉降-时间曲线Fig. 7 Curves of settlement of M3 pile with time

从图4~7可以看出:

(1)M1桩按规定荷载级别加载到第一级荷载50 kN时,桩顶累计沉降量为3.25 mm;加到第四级荷载125 kN时,桩顶累计沉降量为10.82 mm;继续加载到第九级荷载(设计荷载)250 kN时,桩顶累计沉降量为 31.62 mm。达到设计荷载后停止加载。卸载后测得桩顶回弹量为5.16 mm,桩顶残余沉降量为26.46 mm。

(2)M2桩按规定荷载级别加载到第一级荷载50 kN时,桩顶累计沉降量为3.35 mm;加到第四级荷载125 kN时,桩顶累计沉降量为11.36 mm;继续加载到第九级荷载(设计荷载)250 kN时,桩顶累计沉降量为 31.90 mm。达到设计荷载后停止加载。卸载后测得桩顶回弹量为4.85 mm,桩顶残余沉降量为27.05 mm。

(3)M3桩按规定荷载级别加载到第一级荷载50 kN时,桩顶累计沉降量为3.41 mm;加到第四级荷载125 kN时,桩顶累计沉降量为9.32 mm;继续加载到第九级荷载(设计荷载)250 kN时,桩顶累计沉降量为25.56 mm。达到设计荷载后停止加载。卸载后测得桩顶回弹量为4.81 mm,桩顶残余沉降量为20.75 mm。

结合有关规范[8-9],单桩极限承载力为250 kN。

2.2 旋喷桩复合地基载荷试验

根据旋喷桩直径(1 000 mm)、间距(1 800 mm)及布置方式,确定方形承压板面积取为1.62 m2,荷载板直径取为1 437 mm。根据平板荷载试验所得数据,得到荷载-沉降曲线如图8所示。

图8 S1、S2、S3桩荷载-沉降曲线Fig. 8 Curves of load and settlement of S1, S2 and S3 piles

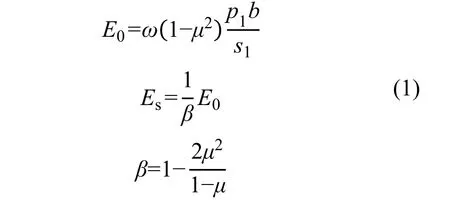

根据弹性力学知识,压缩模量由以下公式确定[10]:

式中:ω=1.0(圆形承压板);b为承压板边长或直径,取1.437 m;p1、s1分别为相对应的比例界限及沉降值;μ为泊松比,取0.2。

试验桩 S1、S2、S3复合地基最大荷载加至340 kN,承压板面积为1.62 m2,单位面积最大试验荷载即为 210 kPa。由p-s曲线可见,按相关的规范,S1桩承载力特征值为88 kPa,相应S1取值为8.63 mm;S2桩承载力特征值为84 kPa,相应S1取值为8.73 mm;试验点S3桩承载力特征值为95 kPa,相应S1取值为8.23 mm。

经计算得3点的压缩模量如表2所示。

表2 各试验点压缩模量Table 2 Cmpression modulus of each test point

根据试验结果分析,复合地基压缩模量为15.3 MPa,承载力特征值为89 kPa,未达到设计预估值。分析其可能原因如下:

由于试验区试桩桩顶埋深离地表深6 m,基坑需开挖深度达到6 m,宽约10 m,深基坑维护采用灌注桩和钢管支撑,坑内施工和试验条件十分不便。试桩开挖时通过机械挖至桩顶,对桩头可能造成了一定损伤,导致旋喷桩单桩载荷、复合地基载荷试验实测结果与设计预估值相差较大。盾构穿堤施工时,不存在开挖等情况,而且预留有2 m过渡层,施工对旋喷桩的影响小,因此实际承载力按设计预估值取值。

2.3 土方开挖与钻孔取芯试验

高压旋喷桩在施工过程中,通常会有部分土颗粒随着浆液沿注浆管管壁向上冒出[11],冒出的浆液相对于停浆面的高度称为冒浆高度。通过对冒浆高度的测量,可以进一步研究高灵敏软土地基对旋喷桩施工质量的影响。

试验区高压旋喷桩施工结束10 d后,对旋喷桩U1、U2、U3取芯检测分析,图9为所得土样图片。高程−2.40~27.50 m为水泥土混合层,呈灰白色,色泽较均匀,有气泡。通过对高压旋喷桩取芯分析,发现旋喷桩冒浆高度基本在土工布底(淤泥面层),旋喷桩桩体水泥土较均匀,强度较高且脆。

图9 旋喷桩芯样图Fig. 9 Picture of jet grouting pile cores

对试验区内的高压旋喷桩进行开挖试验,发现桩顶已连成整体。检验桩顶的冒浆情况和承载力如下:

(1)1~10号桩,原施工喷浆停止在−4.0 m、−4.5 m处,隆土冒浆不明显,开挖至−3.0 m处,桩顶强度不高。

(2)17号、18号桩,喷浆停止在−1.5 m,开挖至−0.5 m有桩头,强度不高,至−1.5 m处,强度明显提高。

(3)其余停浆面在−3.3、−3.5 m的桩,冒浆面均在−1.5 m,有少量的水泥掺入,强度很低,到−2.0 m略有提高,−3.0 m桩顶处强度明显增高。

根据开挖情况,旋喷桩桩顶最大冒浆高度为2.0 m,但水泥土强度不高,冒浆高度为0.5 m时水泥土强度有明显改善。可能的原因是过高的注浆压力过度扰动高灵敏软土地基,导致土体结构性过度丧失,并且过高的冒浆高度使得水泥土中水泥含量偏少。

3 结 论

本文针对浙能六横电厂新建盾构隧道中利用高压旋喷桩加固高灵敏软土地基的工程实例,根据单桩竖向承载力、复合地基承载力、水泥土芯样以及桩顶冒浆情况,研究了高压旋喷桩处理后高灵敏软土地基的承载特性与强度,试验结果表明:

(1)通过现场承载力试验,单桩极限承载力为250 kN,复合地基承载力特征值为89 kPa,压缩模量为15.3 MPa,考虑到试验条件客观限制,实际承载力按设计预估值取值。

(2)从开挖和旋喷桩取芯分析可知,旋喷桩桩体水泥土总体较均匀,强度较高。旋喷桩冒浆高度为2.0 m,冒浆体近地表部分强度不高,与设计桩顶距离0.5 m处的水泥土强度明显提高。可能的原因是注浆压力过大时对高灵敏软土造成过度扰动,导致土体结构性过度丧失,同时冒浆高度过高使得水泥土中水泥含量偏少。

(3)利用高压旋喷桩处理地基能有效提高高灵敏软土地基的承载力。由于土层灵敏度较高,以及施工时难以控制冒浆量,地基承载力试验值低于设计值,在实际工程施工时应考虑其影响。