浅谈沂蒙抽水蓄能电站尾水管安装工艺

孙燎原(浙江华东工程咨询有限公司, 浙江 杭州 311122)

1 概 述

沂蒙抽水蓄能电站位于山东省临沂市费县薛庄镇境内,距费县县城公路里程 24 km,距临沂市公路里程 69 km,距济南市公路里程 264 km。上水库库址位于石岚水库的右岸刘家寨久俺沟沟脑处,下水库位于石岚水库右岸的鲁峪沟内,下水库坝址位于沟口上游约 700 m 处。

电站总装机容量为 1 200 MW,地下厂房内安装 4 台单机容量为 300 MW 的混流可逆式水轮发电机组,为大(1)型一等工程。其尾水管里衬形式为金属里衬,材质为 Q345R,主要分为锥管、肘管和扩散段。其中,扩散段分 5 段到货,为扩散段 1、扩散段 2-1、扩散段 2-2、扩散段 3-1、扩散段3-2,尾水肘管进口直径为 2 549 mm,尾水扩散段出口直径为 5 000 mm(见图1)。其余参数,如表1 所示。

图1 尾水肘管及扩散段示意图

表1 尾水肘管及扩散段参数表

2 沂蒙抽水蓄能电站尾水管施工特点

根据沂蒙抽水蓄能电站水泵水轮机预埋部分安装说明书,为保证尾水肘管进口中心方位及高程,尾水管安装工艺是先将尾水肘管和扩散段全部安装到位、调整加固,然后按从上游至下游焊接的顺序完成环缝焊接工作,但在施工前初步认为尾水管安装工艺可进一步得到优化:将原施工工艺变更为在尾水扩散段 3 和扩散段 2 安装就位后即可进行环缝焊接,焊接顺序从下游至上游,在进行环缝焊接的同时进行剩余管节的安装调整。变更施工工艺后,将原施工工艺中的顺序作业变为平行作业,可以节省工期,节约成本,但也存在缺陷,主要是尾水管形体尺寸的偏差及焊接变形的影响,可能导致扩散段 1 与扩散段 2、尾水肘管与扩散段 1 之间的环缝间隙过大,影响尾水管的安装精度。通过对尾水管结构形式的进一步分析,发现其存在如下特点。

(1)尾水管组圆、纵缝焊接和部分环缝焊接工作均已在厂内完成,在安装现场只需对管节间环缝进行焊接即可。根据图纸要求,尾水肘管和扩散段整体到货共 6 节,共计 5 条环缝,焊接量不大,焊接变形易控制。

(2)对尾水管到货形体尺寸进行检查验收后发现,到货形体尺寸均较好,这样可以保证尾水肘管无论是在其余环缝焊接前安装还是在焊接后安装,均对其安装精度影响不大。

(3)根据水泵水轮机组预埋部分安装说明书及规程规范要求,在安装过程中发现环缝局部间隙过大,可通过镶边焊接的方式进行焊接。因此,前几条环缝焊接完成后若后续环缝间隙过大,可用此兜底方法进行处理。

通过上述分析可知,变更施工工艺对尾水管安装的影响是可以控制在允许范围内的。为进一步保证尾水管安装精度,尽量减少焊接变形的影响,还可以在焊接过程中采取如下措施。

(1)在尾水肘管及扩散段到货后应全面复核其形体尺寸,测量数据应真实、准确、完整并进行记录,以便提前计算模拟各管节的位置,均衡环缝间隙,防止焊接变形过大。

(2)在焊接之前应通过基础板、拉紧器等对尾水管进行加固,确保尾水管在焊接过程中不发生位移和变形。

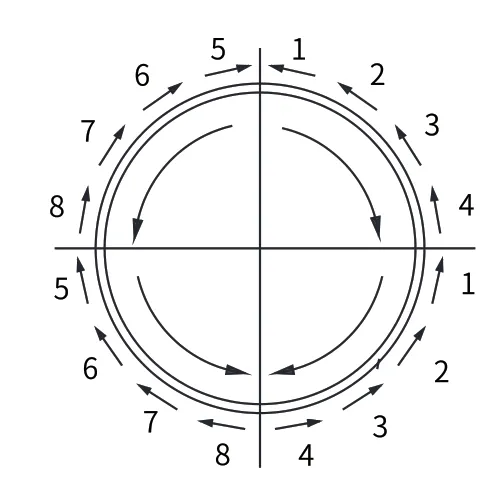

(3)焊缝的焊接由 2~4 名焊工以对称、分段、退步的方式同时焊接(如图2 所示)。打底焊使用 φ3.2 焊条,并在焊接过程中控制线能量和焊道宽度,采用多层、多道焊接的方法。

图2 尾水管环缝焊接示意图

(4)架设百分表对焊接过程中尾水管的位移和变形进行监测,若发现其位移和变形过大,应适当调整焊接顺序及焊接参数。

3 尾水管安装前准备

(1)尾水肘管和扩散段到货后,应对其进行全面清扫、检查,全面复核形体尺寸,并做好详细记录。

(2)尾水肘管和扩散段到达施工现场后,由第三方金属试验室对焊缝进行无损探伤,对涂层厚度进行检测,若不满足要求应进行返修和补涂。

(3)按照图纸要求测放 X-Y 轴轴线、尾水管轴线和高程控制点。控制点应锁定在固定部位上,并进行有效的防护。

(4)制作安装调整用的钢支墩、运输轨道和台车,准备好楔子板,楔子板应成对使用。

(5)尾水肘管和扩散段施工前编制施工方案,在正式安装前对作业人员进行安全技术交底,交底应详细,并书面记录。

4 尾水管的拼接及安装

4.1 现场拼接

由于扩散段 3 分扩散段 3-1、扩散段 3-2 两节到货,扩散段 2 分扩散段 2-1、扩散段 2-2 两节到货,每段上仅有左右两个安装支座,同时扩散段 3、扩散段 2 均布置在厂房下游开挖面以下的尾水支管洞内,需要采用临时轨道进行运输。为保证运输安全、稳定,须在安装间将尾水扩散段 3-1与扩散段 3-2 组装成扩散段 3 整节,将扩散段 2-1 与扩散段2-2 组装成扩散段 2 整节。由于在安装间没有任何固定措施,且焊接变形不可控,在安装间仅对环缝进行定位焊,定位焊厚度及间距以保证吊装安全为准。

4.2 尾水管安装及焊接

扩散段 3 与扩散段 2 在安装间定位焊接完成后,将其吊入基坑进行调整加固后,即进行环缝的焊接,环缝焊接顺序为从下游至上游。在焊接之前,应先将坡口及其两侧10 mm~20 mm 的铁锈、熔渣、油垢、油漆、水渍清除干净,并应检查定位尺寸、坡口间隙、错牙及定位焊质量。由于从下游往上游焊接对焊接变形要求更高,焊接过程中应尽量消除环缝收缩对尾水管位置及变形的影响。

4.3 焊接检查标准

单侧坡口焊接完成后应对其背面进行清根处理,并将渗碳层打磨干净,经目视检测(VT 检测)合格后方可进行背面焊缝的焊接。对于 VT 检测有疑问的区域应进行渗透无损检测(PT 探伤)或磁粉无损检测(MT 探伤)。焊接完成后,先使用砂轮机对焊缝表面进行打磨,焊缝外观质量满足要求后,再按照图纸要求进行 100% MT 探伤和 100%超声波无损检测(UT 探伤),探伤合格后对焊缝及周边部位进行补漆。

为保证焊接质量,焊工除应有相应资质外,还要有责任心。因此首台机组尾水管焊接时,当首条环缝焊接完成后,应立即委托第三方金属试验室对其进行无损探伤,若发现某位焊工的焊缝一次性合格率不满足要求时,应对其进行警告,若第二次仍不满足要求,则应进行替换。

4.4 整体调整及加固

尾水肘管及扩散段环缝焊接完成后,应再次复核肘管进口高程、中心、方位及扩散段出口高程、中心方位等,满足要求后检查所有拉紧器和基础板螺栓力矩,并按图纸要求对拉紧器和螺栓进行焊接,基础板、钢支墩的焊缝满缝,焊缝高度为 8 mm。

在对尾水管上的吊耳、压板等临时工器具进行割除时,不得使用锤击法,应使用碳弧气刨或热切割在离内壁3 mm 以上处切割。切除后,管壁上残留的痕迹和疤痕应磨平,经 PT 或 MT 探伤合格后补漆。

5 施工过程中出现问题及解决方案

尾水管安装完成后,通过分析发现,变更施工工艺并未导致其他质量问题出现,所出现的问题均是由设计原因及设备缺陷所导致的。出现的问题主要有以下几点。

(1)尾水管检修排水口在厂内制安,其焊接量较大,焊接变形较大,导致与肘管出口处间隙及错牙过大。对于局部间隙大于 3 mm 的部位,现场采用镶边焊,直至焊缝间隙小于 3 mm 为止;对于局部错牙过大 2 mm 的部位,采用 3∶1 的过渡焊,使过流面平滑过渡。

(2)厂家图纸中未提及在尾水肘管上端部外围设置竖向支撑,仅用 1 条拉杆固定,使该部位尾水肘管安装焊接完成后长时间处于悬空状态,可能导致混凝土浇筑过程中尾水肘管发生位移,经现场商议,决定增加 2 根 20# 工字钢对肘管中部位置进行支撑。

(3)厂家图纸上拉紧器预紧力矩为 600 N·m,无测量拉紧器力矩的专用工具。因此经咨询厂家经商议决定,现场采用将 1 m 钢管卡进拉紧器,然后一人进行预紧,直至扳不动为止。混凝土浇筑过程中,通过对尾水管位移的监测,发现其位移值在允许范围内,证明此预紧方式可行。

6 结 语

沂蒙抽水蓄能电站 1 号机尾水肘管及扩散段安装焊接完成后,通过对其中心方位、高程等各验收项目进行复测,相关数据均满足要求,证明尾水肘管及扩散段采用上述安装焊接顺序是切实可行的,较尾水管通常施工工艺相比,在保证了安装质量的前提下,节省了工期,提高了工效。