脉冲涡流扫查技术在炼油装置腐蚀检测上的应用

肖 阳,胡 洋,田 盈

(北京安泰信科技有限公司,北京 100085)

在石油化工装置中,很多设备管道都有保温层,其中一部分在高温(或超高温)下运行,这些设备管道的腐蚀检测一直是现场腐蚀检测的难题[1]。常用的设备管道检测方法包括超声、磁粉、涡流及目视检查等,实施检测需要拆除其外部保温层或保护层,而在拆装保温层过程中还会破坏保温层的完整性,增加保温层下的腐蚀风险[2]。脉冲涡流扫查技术(pulsed eddy current,PEC)可以在不进行表面处理或不拆除保温层的情况下,对具有外覆盖层的管线进行腐蚀检测,可在500 ℃的管线设备上使用,为查找设备管道的缺陷和安全隐患提供了可靠的支持。

1 脉冲涡流扫查原理

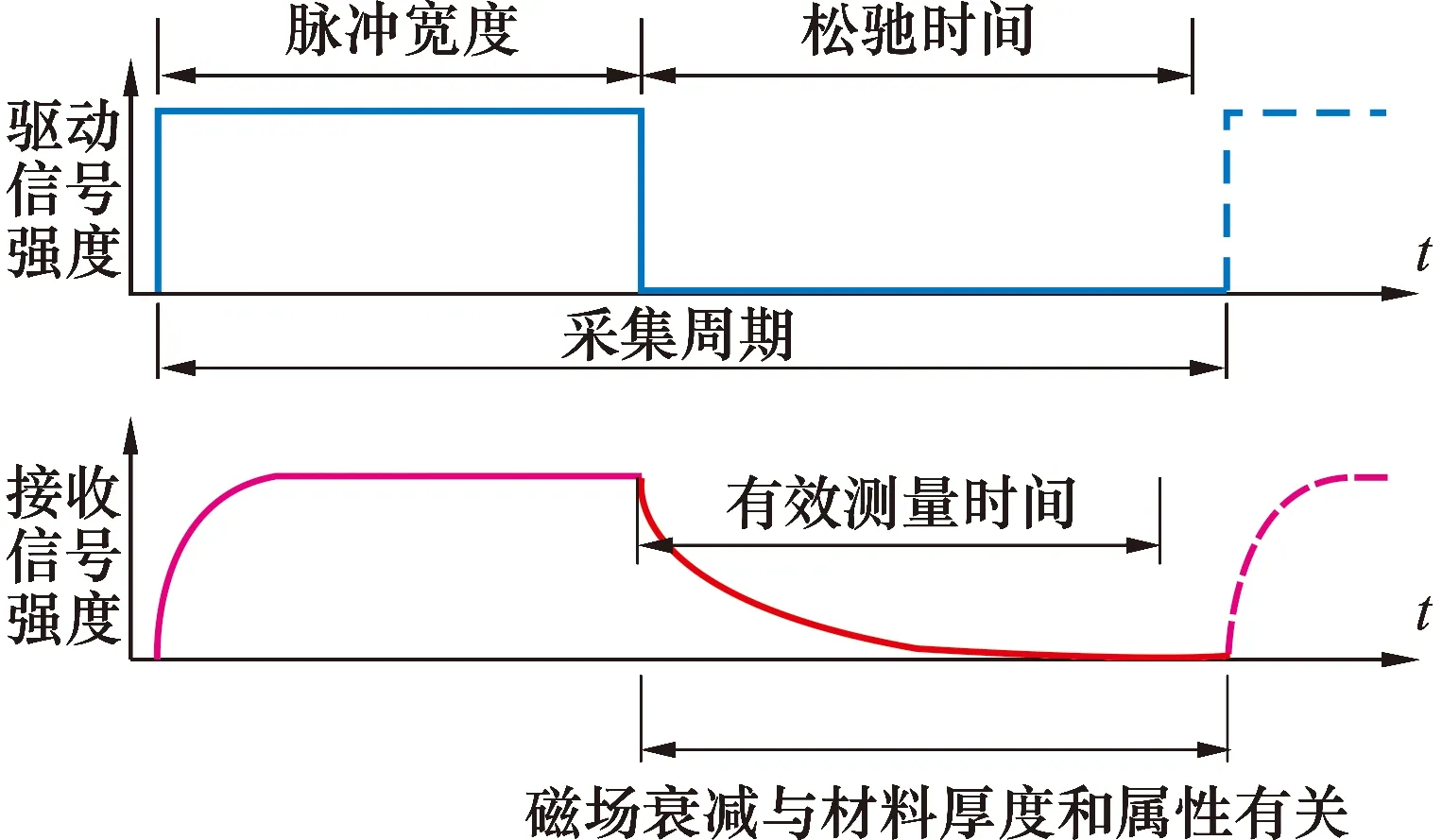

PEC扫查技术是一种由常规涡流检测演化而来的新型电磁检测技术,也被称为瞬态涡流检测技术。其基本原理是在检测线圈中通入恒定电流或电压,在一定时间内,被测构件会产生稳定的磁场,当断开电流或电压输入时,检测线圈周围会产生电磁场,该电磁场由直接从线圈中耦合出的一次电磁场和构件中感应出的涡流场产生的二次电磁场两部分叠加而成,且后者中包含了构件本身的厚度或缺陷等信息,采取合适的方法和检测元件对二次电磁场进行测量,分析测量信号,可得到被测构件有关信息[3-4]。PEC扫查技术原理见图1。

与传统涡流检测不同,PEC检测采用方波或阶跃,而不是正弦波激励,接收元件拾取的电磁信号,通常称之为PEC信号,是以构件为中心的系统脉冲或者阶跃响应。

图1 PEC原理示意

2 在石化装置腐蚀检测上的应用

2.1 减三线及减二中泵出口线

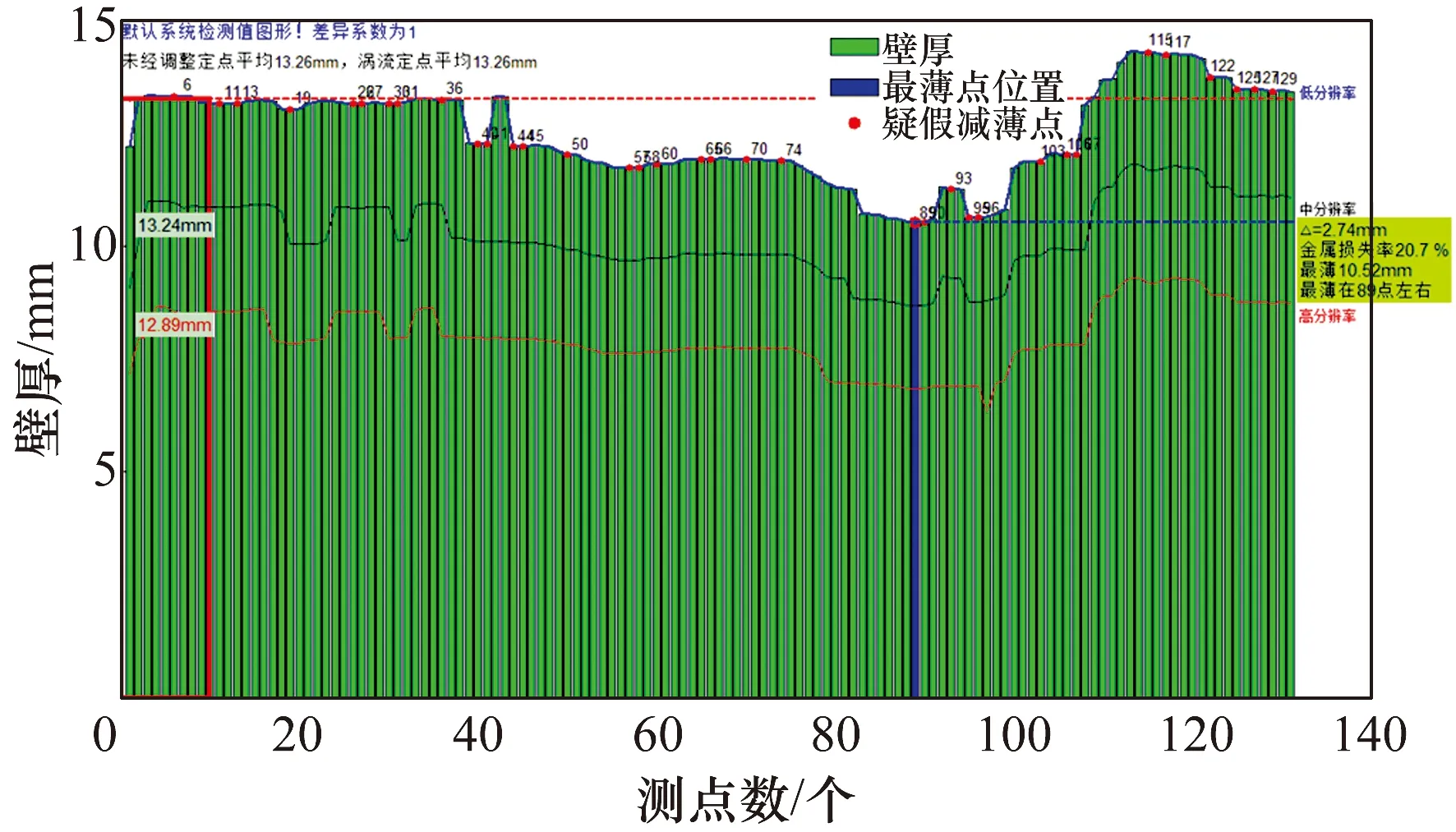

减三线及减二中泵出口线材质为Cr5Mo,介质为减三线及减二中油,操作温度为324 ℃,操作压力为1.1 MPa,管径为DN300,原始公称壁厚14 mm。采用PEC技术对泵出口弯头(见图2)进行环向扫查,分析图像见图3。通过检测发现,被测弯头外弯腐蚀减薄严重,外弯壁厚最薄,壁厚最小值为10.52 mm,内弯最厚,壁厚最大值为14.16 mm,金属壁厚减薄率达20.7%。

2.2 加氢装置硫化氢汽提塔顶线

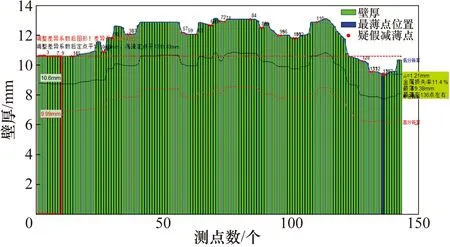

硫化氢汽提塔顶线材质为碳钢,介质为汽提塔顶气,操作温度为100 ℃,操作压力为0.8 MPa,管径为DN250,原始公称壁厚为13 mm。采用PEC扫查技术对弯头(见图4)进行环向扫查,分析图像见图5。检测发现,弯头外弯腐蚀减薄严重,外弯壁厚最薄,壁厚最小值为9.38 mm,内弯最厚,壁厚最大值为13.57 mm,金属管壁厚减薄率达11.4%。

图2 减三线及减二中泵出口线现场示意

图3 减三线及减二中泵出口线PEC图像

图4 脱硫化氢汽提塔顶线现场示意

2.3 S Zorb装置转剂线

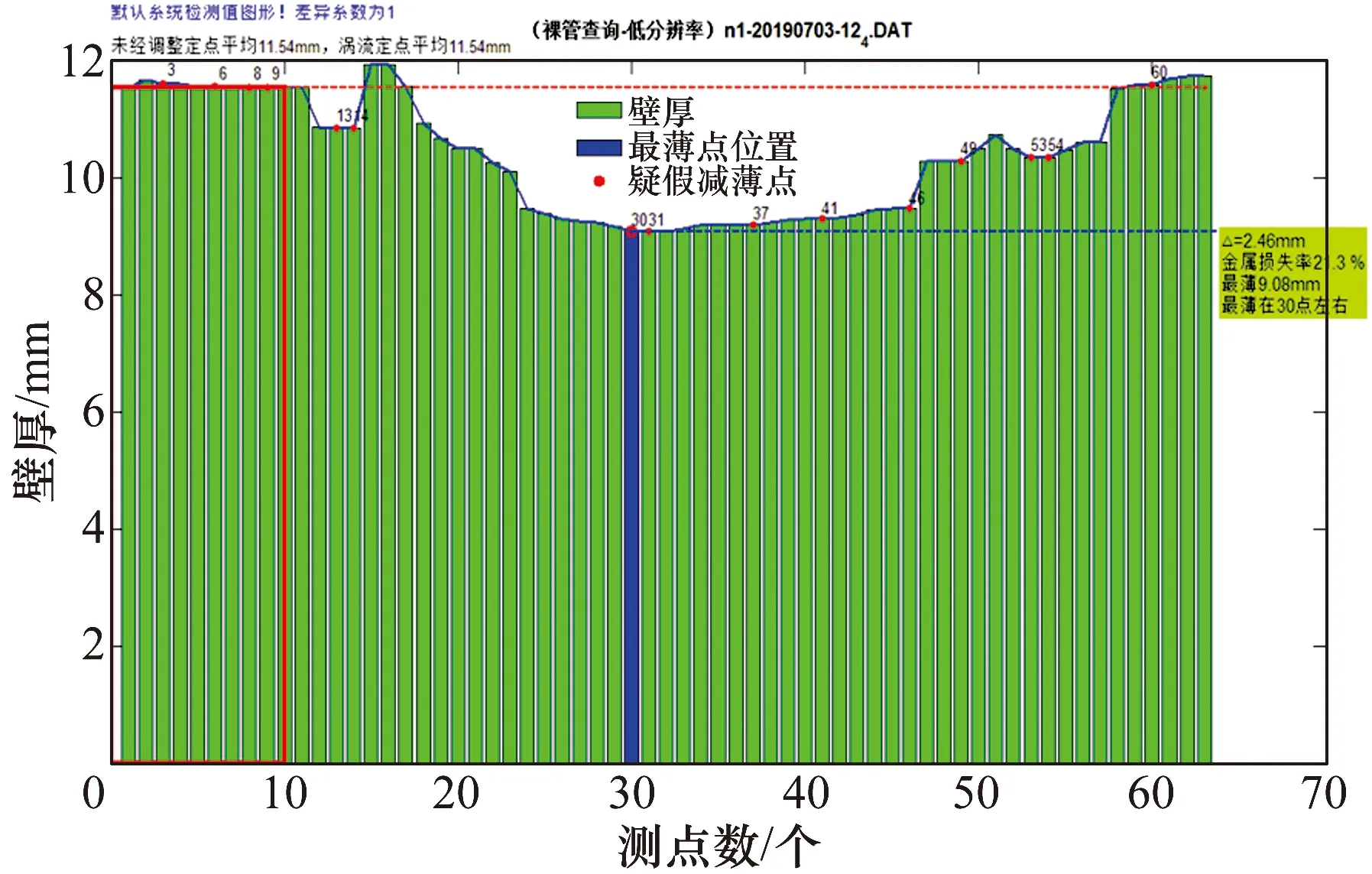

S Zorb装置转剂线材质为A335 P11,介质为吸附剂,操作温度为427 ℃,操作压力为3.9 MPa,管径为DN80,公称壁厚11 mm。采用PEC扫查技术对弯头外弯(见图6)进行纵向扫查,分析图像见图7。通过检测发现,被测弯头外弯中间部分腐蚀减薄严重,壁厚最小值为9.08 mm,壁厚最大值为11.54 mm,金属管壁厚减薄率达21.3%。

图5 PEC分析图像

图6 S Zorb装置转剂线现场示意

图7 S Zorb装置转剂线PEC图像

2.4 火炬罐区燃料气去火炬线

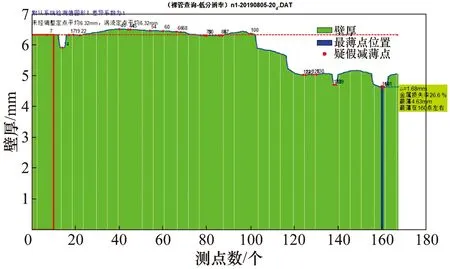

火炬罐区去火炬线物料为燃料气,公称壁厚6.5 mm。采用PEC扫查技术对直管段(见图8)进行纵向扫查,分析图像见图9。通过检测发现,被测管段底部腐蚀比上部严重,壁厚最大值为6.34 mm,最薄点在直管段底部,壁厚值为4.63 mm,金属管壁厚减薄率26.6%。

2.5 加氢装置高压空冷出口线

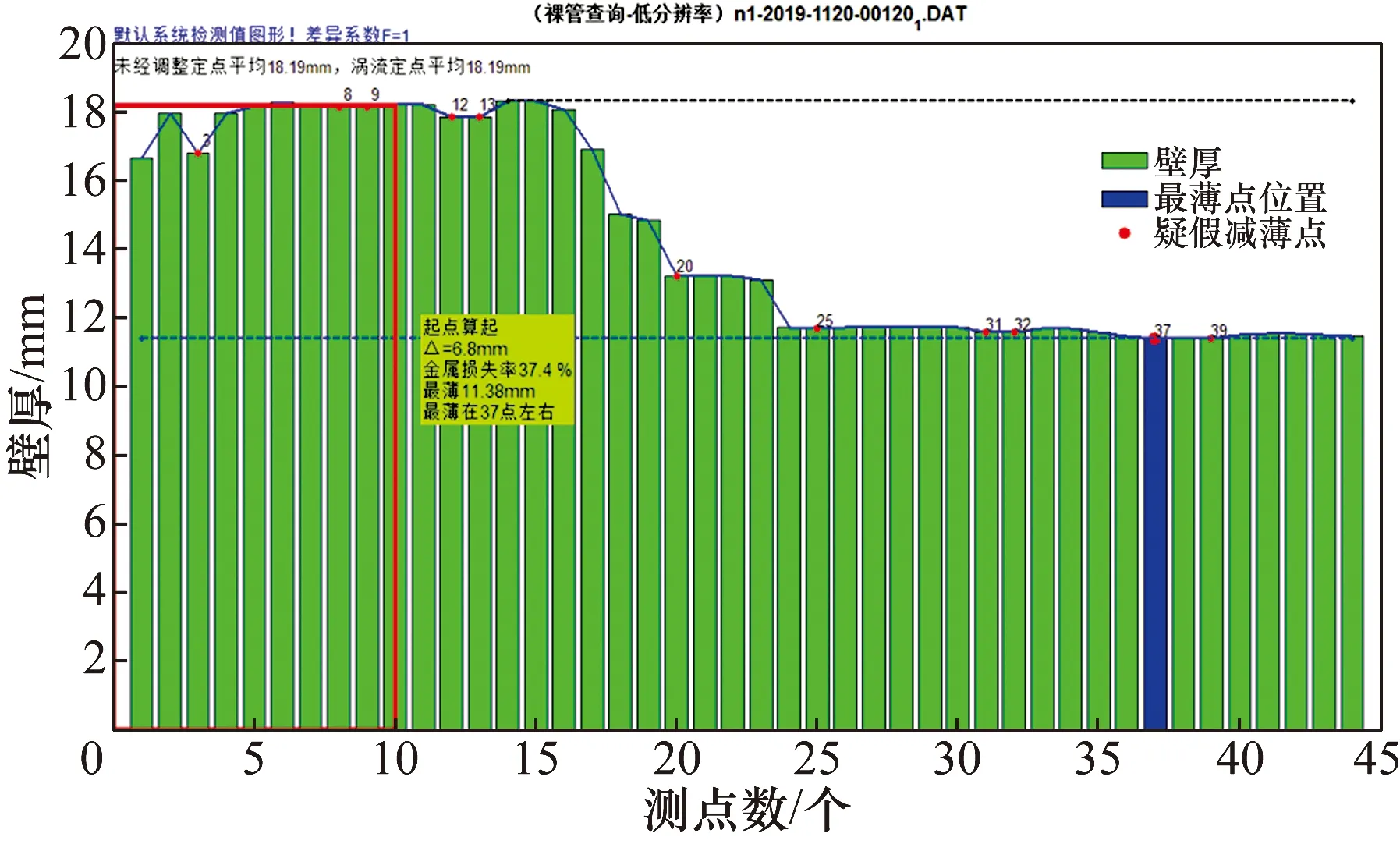

高压空冷出口第一弯头为碳钢材质,介质为热高分气,操作温度为40 ℃,操作压力为0.5 MPa,管径DN150,原始公称壁厚为18 mm。采用PEC扫查技术对弯头(见图10)进行环向涡流扫查,分析图像见图11。通过检测发现,最薄部位在弯头外弯的中上部,壁厚最大值为18.19 mm,最薄点壁厚为11.33 mm,金属管壁厚减薄率达37.1%。

图8 火炬线现场示意

图9 去火炬线脉冲涡流分析图像

图10 高压空冷出口线现场示意

2.6 溶剂再生装置再生塔

溶剂再生装置再生塔材质为碳钢,介质为富胺液、贫胺液和H2S,操作温度为130 ℃,操作压力为0.2 MPa,原始公称壁厚为14 mm。采用PEC扫查技术对塔壁(见图12)进行纵向涡流扫查,分析图像见图13。通过检测发现,壁厚最大值10.66 mm,最薄部位在图12的中上部,最薄点厚度为2.95 mm,金属管壁厚减薄率达49.7%。

图11 高压空冷出口线PEC图像

图12 再生塔现场示意

图13 再生塔PEC图像

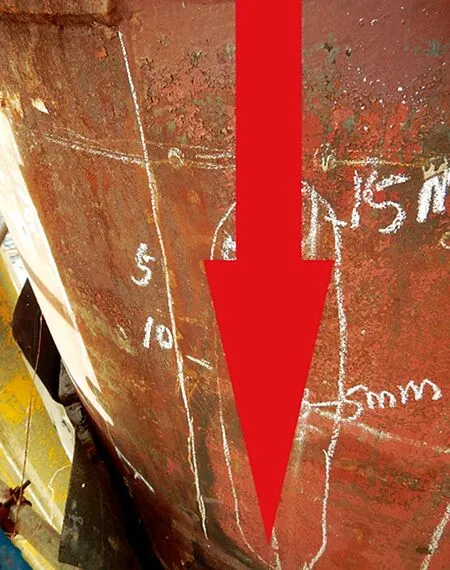

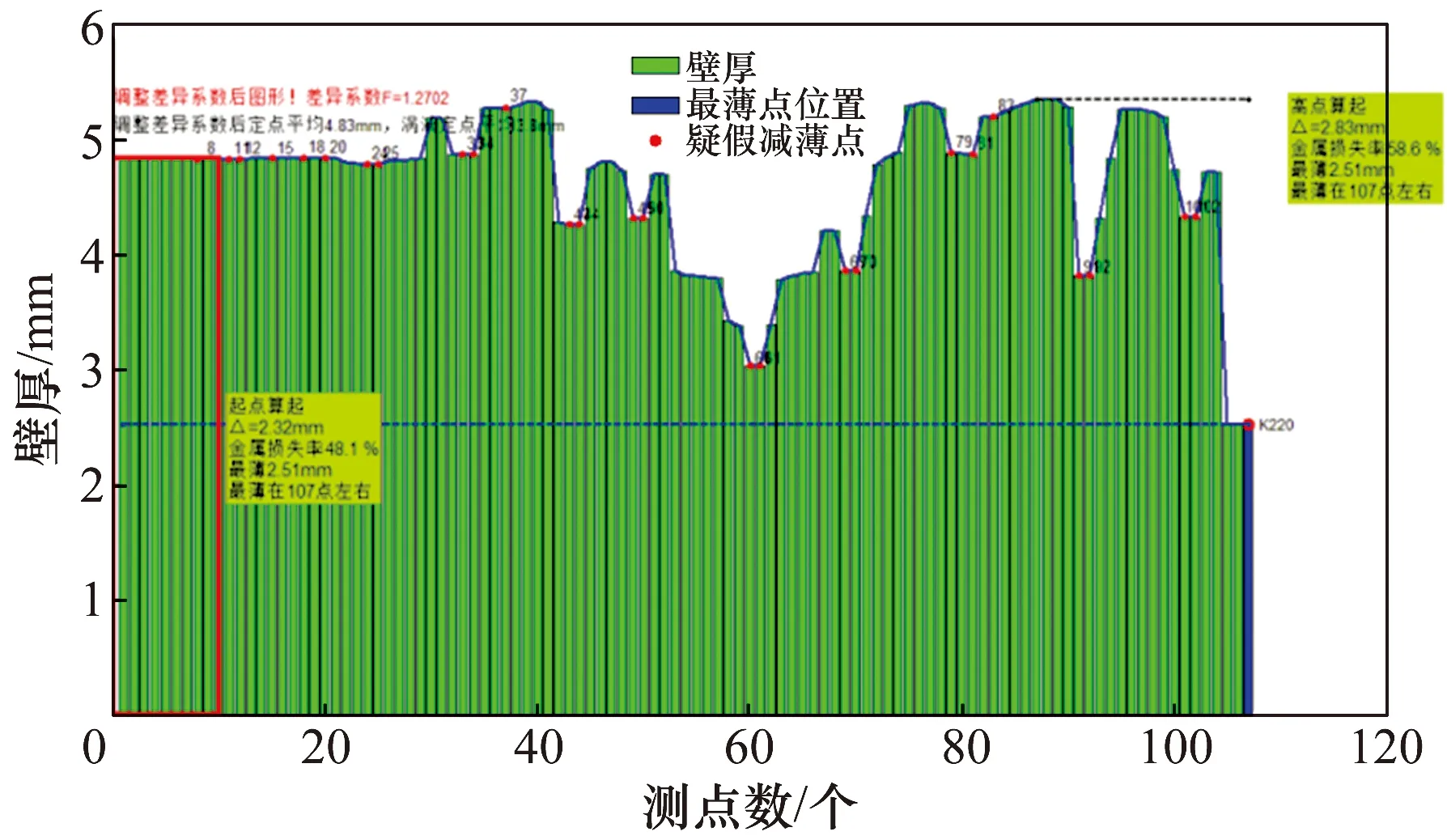

2.7 常减压蒸馏装置减顶大气腿线

减顶大气腿线为碳钢材质,介质为燃料气,操作温度为50 ℃,操作压力为常压,管径DN100,原始公称壁厚为5 mm。采用PEC扫查技术对弯头(见图14)进行纵向涡流扫查,分析图像见图15。通过检测发现,壁厚最大值5.34 mm,最薄点壁厚为2.51 mm,金属管壁厚减薄率达58.6%。

图14 大气腿燃料气线现场示意

图15 大气腿燃料气线PEC分析图像

3 结 语

现场应用表明,PEC扫查技术不仅能应用于高温裸管的检测,还能用于带保温层管道的缺陷扫查,可实现管道腐蚀减薄部位的快速定位。其缺点是不能实现裂纹、夹渣和气泡等缺陷的扫查,且容易受环境电磁噪声干扰。由于PEC技术的提离效应会对检测精度带来影响,故需要采用诸如超声波测厚、超声波相控阵测厚等检测方法进行验证。

PEC技术作为一种检测技术,是腐蚀隐患排查的有效工具,下一步应加强研发,提升检测能力(包括非铁磁体检测、厚壁管检测和检测速度等)和检测精度(包括提离效应的消除和小缺陷的定位等),并不断总结现场检测经验,为石油化工生产装置的安全平稳运行提供助力。