流感疫苗车间工艺布局设计分析

(中国航空规划设计研究总院有限公司,北京 100120)

流感是一种由于流感病毒感染引起的呼吸道疾病,具有潜伏期短、传播快、容易引发大范围传播和爆发的特点。流感发病具有周期性,容易引发各类并发症,严重时可能会引发死亡。虽然药物对流感有一定的治疗作用,但是目前针对流感的传播和大范围爆发最有效的手段就是接种流感疫苗[1]。市场上流感疫苗主要分为灭活病毒疫苗、减毒活病毒疫苗和重组HA 疫苗,其中灭活疫苗的工艺最为成熟,是当前市场中的主流工艺。

1 流感疫苗生产工艺分析

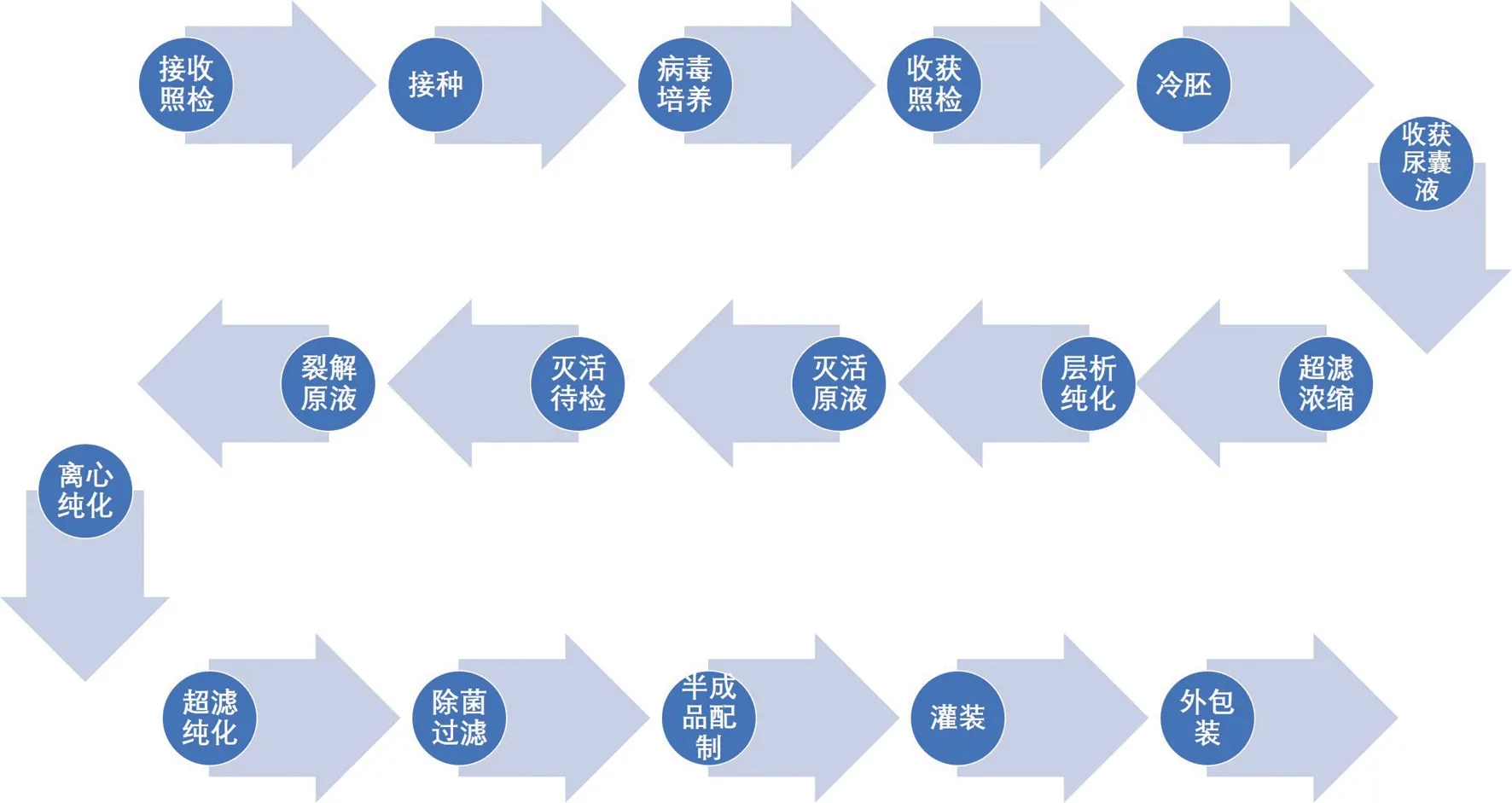

1.1 流感疫苗生产工艺流程

流感疫苗生产分为鸡胚工艺和细胞工艺,本文以发展时间长、工艺较为成熟的鸡胚工艺进行讨论。

(1)种蛋培养

将接收到的鸡胚原料消毒并剔除死胚,然后将胚蛋于适宜温度孵化培养至9 ~ 11日龄。

(2)病毒制备

将毒种稀释到适宜浓度后,接种于鸡胚的尿囊腔内,继续孵化培养后转移到冷胚间。冷胚处理后经尿囊液收获机收获,得到病毒收获液。

(3)病毒收获液处理

收获液经微滤、超滤、层析等纯化步骤后,加入灭活剂,在适宜条件下灭活一定时间。灭活结束后加入裂解剂进行裂解,后通过离心纯化去除裂解液,得到疫苗原液。

(4)半成品配制

疫苗原液收集后进行半成品配制。在这一步骤将各个单价疫苗原液按照比例配制成半成品。

(5)分装、包装

配制好的半成品在分装车间灌装成为疫苗,再经包装线装盒装箱成为成品。

1.2 工艺流程图

工艺流程图如图1 所示。

2 流感疫苗车间工艺布置

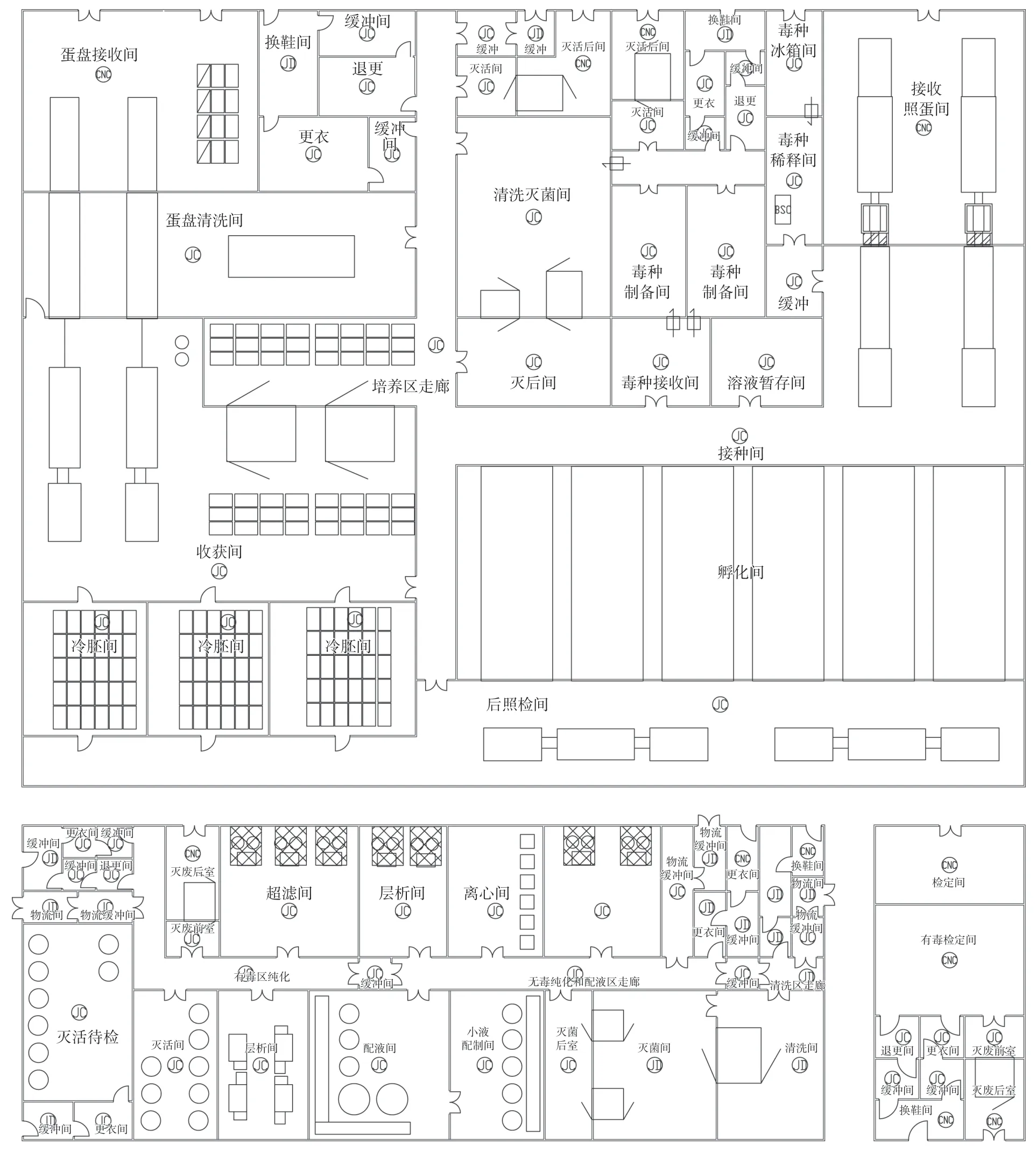

2.1 工艺布局区划分

根据流感疫苗的生产工艺流程,将流感疫苗厂房划分为毒种制备区、培养区、纯化区、清洗配液区、废胚处理区、分装区、预充包装区(图2)。

2.2 人物流流向

人物流流线的设计需重点考虑减少交叉污染的可能性,平面设计除了满足生产流程要求,还需考虑尽量将胚蛋、物料、污物分开,有毒区和无毒区的人、物流各自有独立进出通道。

胚蛋:胚蛋入口——VHP 消毒——预孵——照蛋——进入洁净区接种;

物料:货厅——货梯——各层生产区——各生产区物料通道/清洗灭菌——各洁净生产区;

污物:各生产区污物灭菌柜/污物通道——污物货厅——污物厅。

进入人流:门厅——客梯——各层总更——CNC 走廊——换鞋——脱衣——洗手——穿洁净工作服(包括工作帽)——手消毒——进入洁净区;

图1 流感疫苗生产流程Fig.1 Technological process of influenza vaccine production

图2 流感疫苗厂房工艺布局Fig.2 Process layout of influenza vaccine workshop

有毒区退出人流:有毒洁净区——脱衣——缓冲——穿CNC 服——换鞋——CNC 走廊。

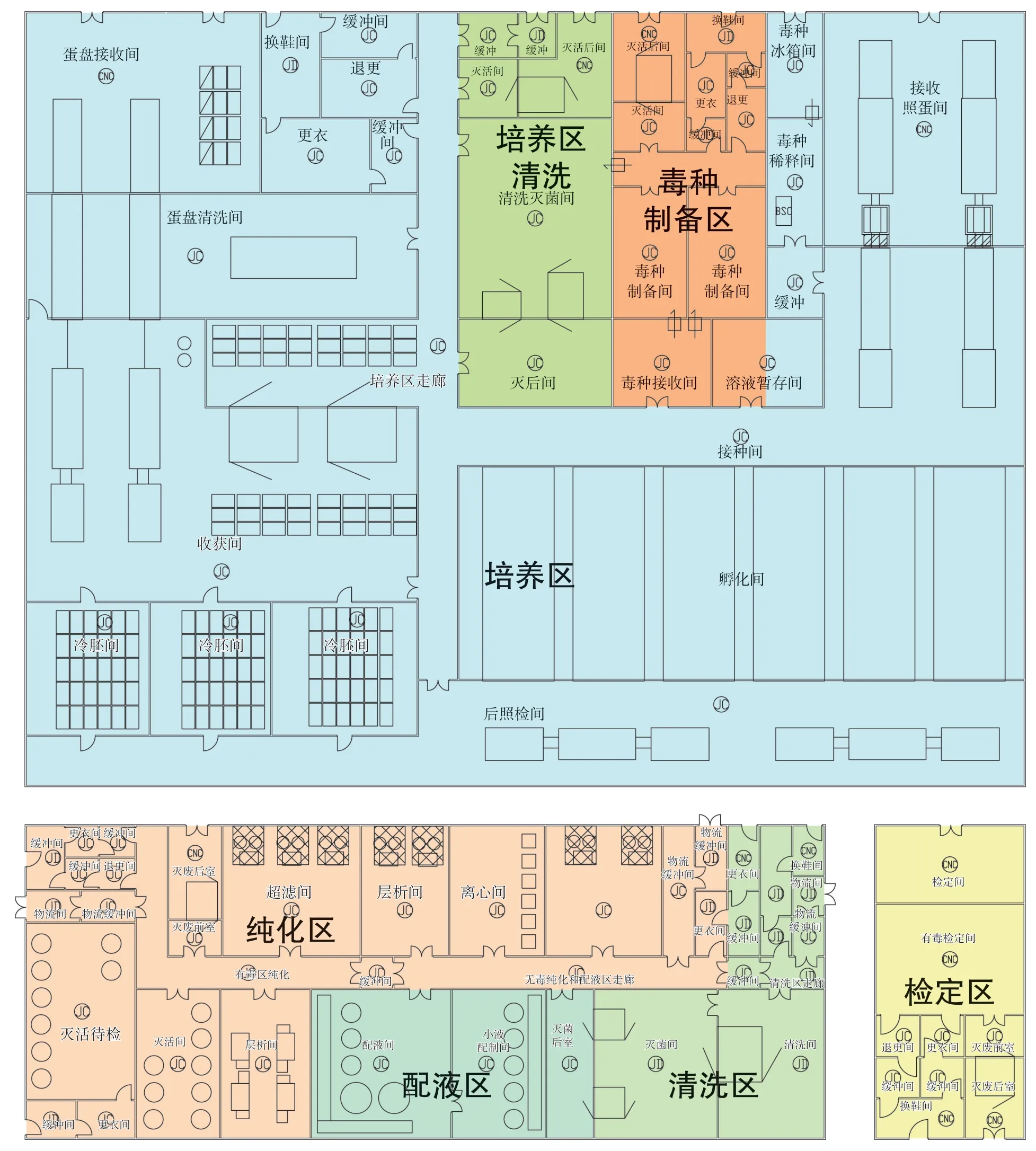

3 案例分析

本文结合上述流感疫苗生产厂房设计要点以及相关法规要求,以某流感疫苗生产厂房为例,提出了一种流感疫苗工艺设计方案,并以该方案为例进行设计要点分析。某流感疫苗生产厂房工艺设计方案见图 3。

3.1 工艺设计区划分

某流感疫苗生产厂房工艺设计区划分见图4,形状为正方形,面积较充裕。北侧设置培养区,南侧设置纯化区。培养区按照往返式流线布置,蛋盘、蛋车流向顺畅,空间利用率高。东南布置检定区,分为有毒检定间和普通检定间,距离各主要生产区较近,方便进行样品检验。清洗区分为两个区域,分别用于培养区清洗和纯化区清洗。待洗物品经清洗机清洗、灭菌柜高压灭菌传到培养区和纯化区待用。

3.2 设计要点分析

(1)毒种制备区

毒种制备区设置为单独区域,根据规范应单独配置一套灭菌辅助房间[2]。设计时考虑毒种冰箱间、毒种稀释间及接种间相对位置,设置传递窗使得制备好的毒种可方便地从毒种冰箱间转移到毒种稀释间,然后通过缓冲转移到接种间备用,这样不仅能够保证毒种在常温下暴露时间较短,同时方便接种间使用稀释后的毒种。毒种制备间设置为C 级背景。

(2)培养区

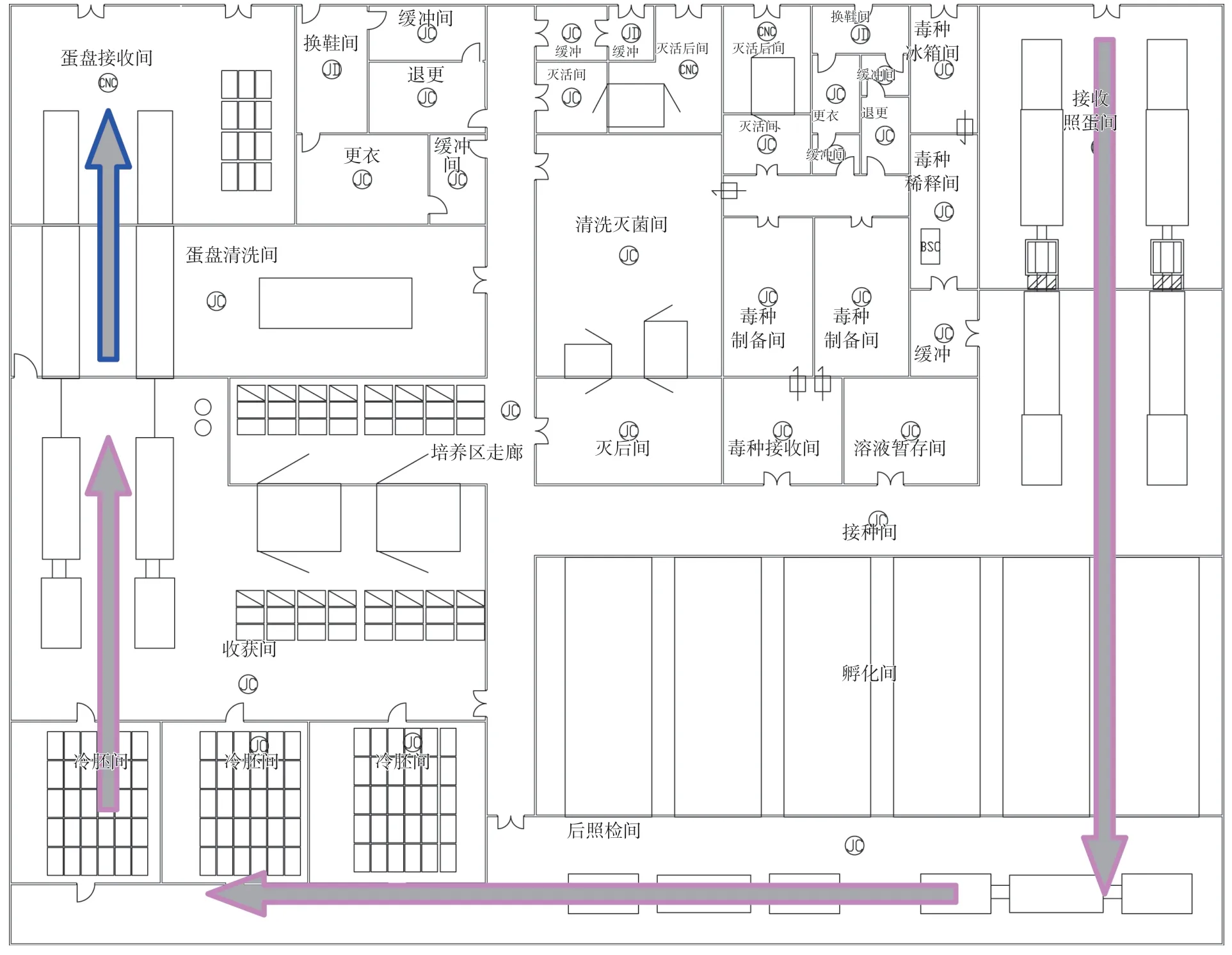

培养区的设计主要围绕胚蛋的生产路径进行。胚蛋在培养区需经过接收照检→接种→孵化→收获照检→冷胚→收获等步骤,待尿囊液收集完毕后进入原液阶段。根据不同的厂房形状,可以将整个生产线设计成往返型或单向型。往返型可根据厂房形状设计为U 型、M 型、Z 型:U 型需要厂房有较为充足的面积,培养区和纯化区设置相对独立,但U 型具有蛋盘流向合理、洁净蛋车路径短等优势; M 型同时适合多条生产线设计,可设计同层镜像的两条生产线,共用清洗等辅助区域节约面积;Z 型设计将整块生产区面积利用最为紧凑,但蛋车路径相比于U 型更加复杂,洁净蛋车路径也较长。单向型依照生产流程单向设置,适宜扁平结构厂房,可以充分利用有效面积,收获后病毒收获液可直接衔接至纯化区,适合设计单条生产线。培养区应设置为C 级背景。本案例中车间形状较为方正,面积较为充足,故设计为U型往返路径(图5),蛋车、蛋盘流向顺畅,可有效减少在生产区内不必要的路径反复。

图3 某流感疫苗生产厂房工艺设计方案图Fig.3 Process layout for a production workshop of influenza vaccine

(3)纯化区

纯化区分为灭活前部分和灭活后部分。灭活前病毒收获液具有活性,按照纯化步骤设置超滤间、层析间、超声过滤间和灭活间,灭活后需设置待检间,检验保证灭活后收获液符合要求后再进入下一阶段。灭活后病毒收获液失去活性,转移到裂解间加入佐剂,后经离心纯化步骤得到疫苗原液。

图4 某流感疫苗生产厂房工艺区划分图Fig.4 Process layout of influenza vaccine workshop

本案例中纯化区以灭活步骤为分界线分为有毒纯化区和无毒纯化区,为降低收获液传递过程中可能出现的风险,故将纯化相邻步骤的房间设置在隔壁,使用密封装置、穿墙套管等减少收获液在房间中的开口暴露操作[3]。灭活前设计相应的污物灭出通道及罐清洗装置等,减少污染风险。纯化区设置为C 级背景,局部有开口操作的设备配备C+A 层流。本案例中,由于纯化区配液和无毒纯化步骤背景都为C 级,故设置在同一区域,减少一套人物流所占面积。

(4)清洗区

清洗区需要满足整个车间的清洗、液体配制需求。本车间培养区清洗量较大,已单独设置清洗区。清洗区配置清洗机、灭菌柜等保证清洗灭菌流程满足生产需求,设置在D 级背景。

3.3 生物安全防护要点

(1)人物尽量设置单向流,减少人员物品在生产区行进路径的交叉,防止交叉污染。有毒区域设置人员进入和退出通道,生产时操作人员经过换鞋、更衣、洗手等操作进入有毒生产区,结束操作后从各有毒区的退更间将脏衣物脱至指定地点,退回到换鞋间进行洗手消毒,退出离开生产区。

图5 某流感疫苗生产厂房胚蛋路径(橘色箭头)和蛋盘路径(蓝色箭头)Fig.5 Egg path (orange arrow) and egg tray path (blue arrow)of the influenza vaccine production workshop

(2)毒种制备区整个操作流程在生物安全柜或隔离器等设备中进行,减少病毒的外泄;同样,在接种间、收获间等危险性较高的房间选用全自动化设备,减少人员在此区域的操作[4];有毒区设备之间连接需紧密,选择密闭系统进行生产和原液的转移;生产过程中操作尽量选用一次性耗材,减少物品灭菌后反复利用的机会,降低污染风险。

3.4 公用工程要求

考虑到流感病毒生物活性较强、传播性快,厂房工艺设计需结合公用工程设计协同防护病毒污染和病毒外泄,做到未雨绸缪,防患于未然。

(1)给排水系统

直接同产品有接触、可能受到污染的用水如需循环需要区分有毒、无毒循环系统,降低污染扩散风险;有毒排水需设置废液灭活装置,灭活后再排入污水处理站。

(2)暖通空调系统

根据工艺布局设计理念,暖通空调系统需按照不同的洁净级别划分空调系统,无毒区、有毒区空调系统分开设置,有毒区排风系统采取连接高效过滤器、设置相对负压等措施,防止空气污染,保证人员的安全[5]。病毒风险较高的房间采取全排风,必要时还要设置动态监控。

(3)动力系统

压缩空气需要设置有毒区、无毒区不同回路,有毒区的子支路前端和与工艺用户点连接的地方安装无菌过滤器,支路前端安装止回阀,保证压缩空气的安全使用。

4 结束语

本文从生产工艺流程、生物安全防护设计和公用工程要求等方面对流感疫苗原液生产车间工艺设计进行了分析探讨。设计过程中需要把握住防止交叉污染的核心思想,充分考虑工艺流程和生产需要,合理设计布局和人物流,提高生产效率,降低生产风险。随着疫苗生产技术的进步,流感疫苗生产厂房设计思路也需与时俱进,设计人员要在不断地摸索和实践中提高技术水平,紧跟工艺设计时代步伐。