丁辛醇尾气回收装置C3吸收塔的模拟优化

(中石化上海工程有限公司,上海 200120)

在正常生产过程中,丁辛醇低压羰基合成技术丙烯氢甲酰化反应系统中为了防止丙烷等惰性组分的累积,保持系统压力恒定,需要有一部分气体从系统的循环回路中连续排放。驰放气的气体组成有CH4、C3H6、C3H8、C4H8O(混合丁醛)、H2、N2、CO、CO2等,其中C3H6、C3H8含量在30 ~ 40mol%;在丁醛分离和产品稳定过程中也会产生大量含有C3H6、C3H8和C4H8O(混合丁醛)的尾气,如:高压蒸发系统的放空气、低压蒸发系统的放空气和稳定塔放空气等。一套2.5×105t/a的丁辛醇装置驰放气的排放量大约在1200kg/h。这些尾气中的丙烯和丙烷如果不加以回收就作为燃料烧掉,浪费了大量宝贵资源,而且污染了环境。如果回收,每年可以产生价值约三千万人民币的丙烯、丙烷和混合丁醛,符合国家节能减排政策,还能有效降低丁辛醇的生产成本,增强产品的市场竞争力。

目前对丁辛醇尾气中的丙烷、丙烯回收,国内普遍采用油吸收法回收工艺和深冷分离工艺,油吸收法丙烯丙烷回收率高、工艺流程简单、能耗低,被国内大部分丁辛醇尾气回收装置普遍采用。油吸收法主要包括低温吸收、降压升温解吸、分段精馏三个工段。其中低温吸收工段是整个工艺的核心。大庆石化公司化工二厂[1-4]在国内最先采用吸收、解吸、精馏技术回收尾气中的丙烯、丙烷等产品,但装置运行不稳定。神化包头煤化工有限公司[5]采用压缩/冷凝/有机蒸汽膜(CCM)分离技术,回收丁辛醇装置尾气中大部分的丙烯和丙烷单体,乙烯、丙烯的回收率大约在90%。吉林石化公司化肥厂[6]也采用丁醛作为吸收剂吸收羰基合成反应尾气中的C3,但丙烯、丙烷的回收率只有80%。李霁峰[7]通过研究羰基合成反应驰放气含量和经济价值,认为丁辛醇尾气回收可明显提高丁辛醇装置的竞争性。

国内丁辛醇尾气回收装置虽然大都在运行,但装置操作能耗高,吸收剂损失量大,设备投资高。采用流程模拟软件Aspen 模拟分析吸收塔塔板数、吸收剂进料量、进料温度和吸收剂种类对丙烷、丙烯回收效果的影响,确定吸收过程的最佳工艺参数,为工业吸收塔的正常运行提供参考。

本文主要基于某丁辛醇厂2.5×105t/a 丁辛醇装置尾气的回收,驰放气主要是指丁辛醇装置羰基合成反应器放空气、高压蒸发系统的放空气、低压蒸发系统的放空气和稳定塔放空气等。驰放气的排放量大约在1200kg/h,主要规格参数见表1 所示。

1 尾气回收工艺流程

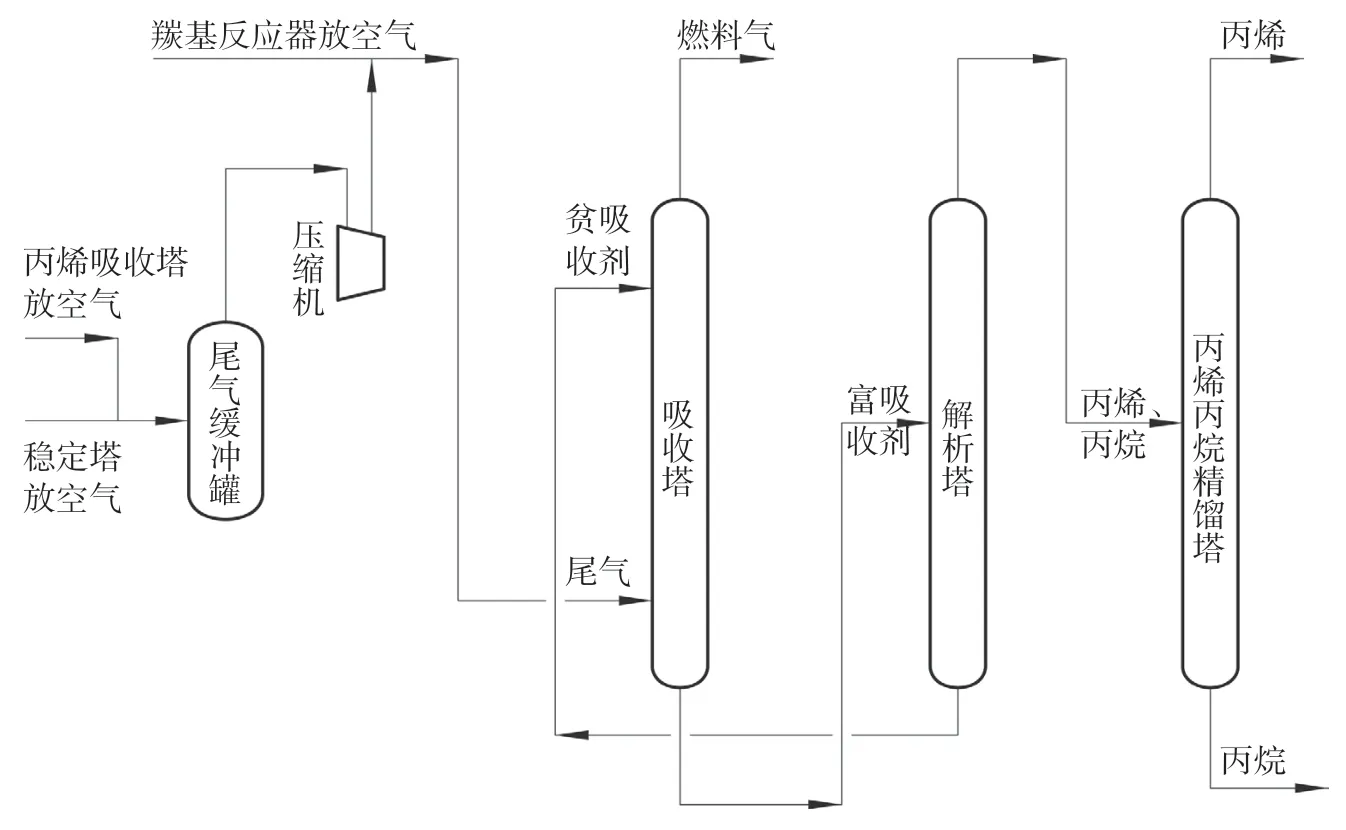

丁辛醇尾气回收工艺流程简图见图1,如图所示,来自丁辛醇装置的弛放气经降温升压后从吸收塔底部进入吸收塔,丁醛作为吸收剂从吸收塔顶部进入与施放气逆流接触,施放气中绝大部分的丙烯、丙烷被吸收剂吸收从塔底排除,塔顶施放气排至燃料气总管。塔底富含丙烯、丙烷的富吸收剂加热升温后进入解析塔减压解析,塔顶气经冷却后气液分离,气体排向燃料气总管,丙烯、丙烷进入精馏塔精馏分离。精馏塔塔顶产出丙烯,塔釜产出丙烷。解析塔底部吸收剂降温后一部分直接返回吸收塔循环使用,另一部分送至脱重塔脱重,脱重后再返回吸收塔循环使用。

表1 驰放气规格Tab.1 Specification of purge gas

利用Aspen 模拟软件Radfrac 模块采用Ratebased 模型模拟丁辛醇尾气回收工艺的吸收塔,通过使用BK10 物性方法对丁醛吸收丙烯、丙烷进行模拟。研究吸收塔塔板数、吸收剂进料量、进料温度和吸收剂种类对丙烷、丙烯回收效果的影响。

2 结果与讨论

2.1 塔板数的影响

图1 丁醛吸收弛放气中丙烯、丙烷工艺流程简图Fig.1 Process flow diagram of recovering propylene and propane from purge gas

固定吸收剂丁醛进料量为6 000kg,进料温度为8 ℃,模拟分析吸收塔塔板数对丙烷和丙烯吸收率的影响见图2。由图可知,随着塔板数的增多,丙烷和丙烯的吸收率增高,其中丙烯的吸收率要略高于丙烷,可能由于丙烯的极性高于丙烷,更易被吸收剂丁醛吸收。丁辛醇尾气中的有用组分为丙烷和丙烯,所以本文主要分析丙烷的吸收率来评判吸收塔的吸收效果。由图还可知,当塔板数小于15 时,丙烷、丙烯的吸收率随塔板数的减小下降得较快,当塔板数大于20 时,丙烯、丙烷的吸收率基本稳定,吸收率都大于99%,此时丙烷、丙烯的吸收率随塔板数的变化不明显。故将吸收塔的塔板数定为20。

图2 吸收塔塔板数对丙烷、丙烯吸收率的影响Fig.2 Effect of stages number on absorptivity propylene and propane from purge gas

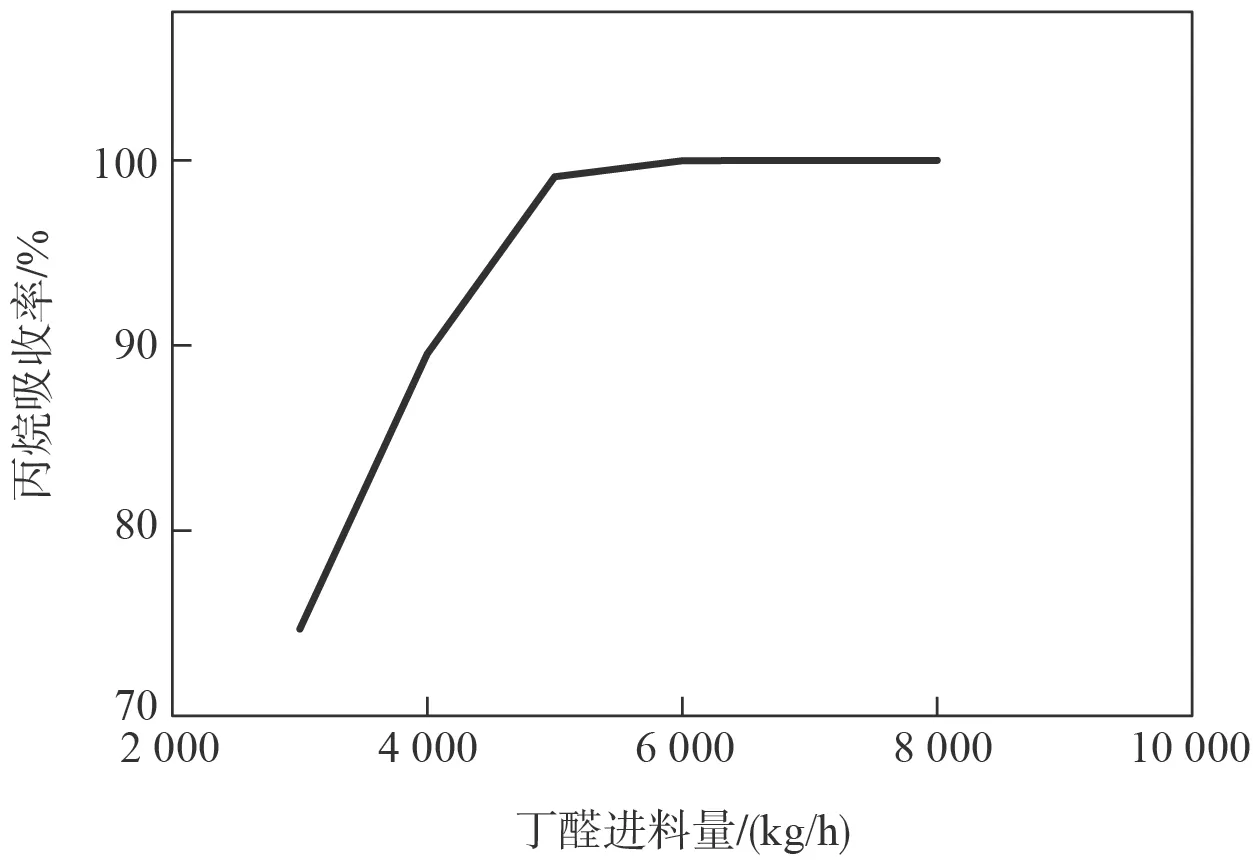

2.2 吸收剂用量的影响

固定吸收塔的塔板数为20,吸收剂进料温度为8 ℃,模拟分析吸收塔吸收剂进料量对丙烷吸收率的影响见图3,由图3 可知吸收剂用量越大,丙烷吸收率越高,当吸收剂丁醛进料量小于5 000kg/h 时,随吸收剂用量的增加,丙烷的吸收率增长得较快。当吸收剂用量大于5 000kg/h 时,丙烷的吸收率大于99%,基本稳定。但吸收剂用量增大,必然增大解析塔的负荷,所以吸收剂的使用量不仅要满足吸收效果的要求,更要符合整体工艺操作的要求,故建议吸收剂丁醛的最佳用量为6 000kg/h 左右,此时吸收剂或尾气的进料波动,对丙烷的吸收率不明显,吸收效果好,操作弹性大。

图3 吸收剂用量对丙烷吸收率的影响Fig.3 Effect of absorbent flow rate on absorptivity propane from purge gas

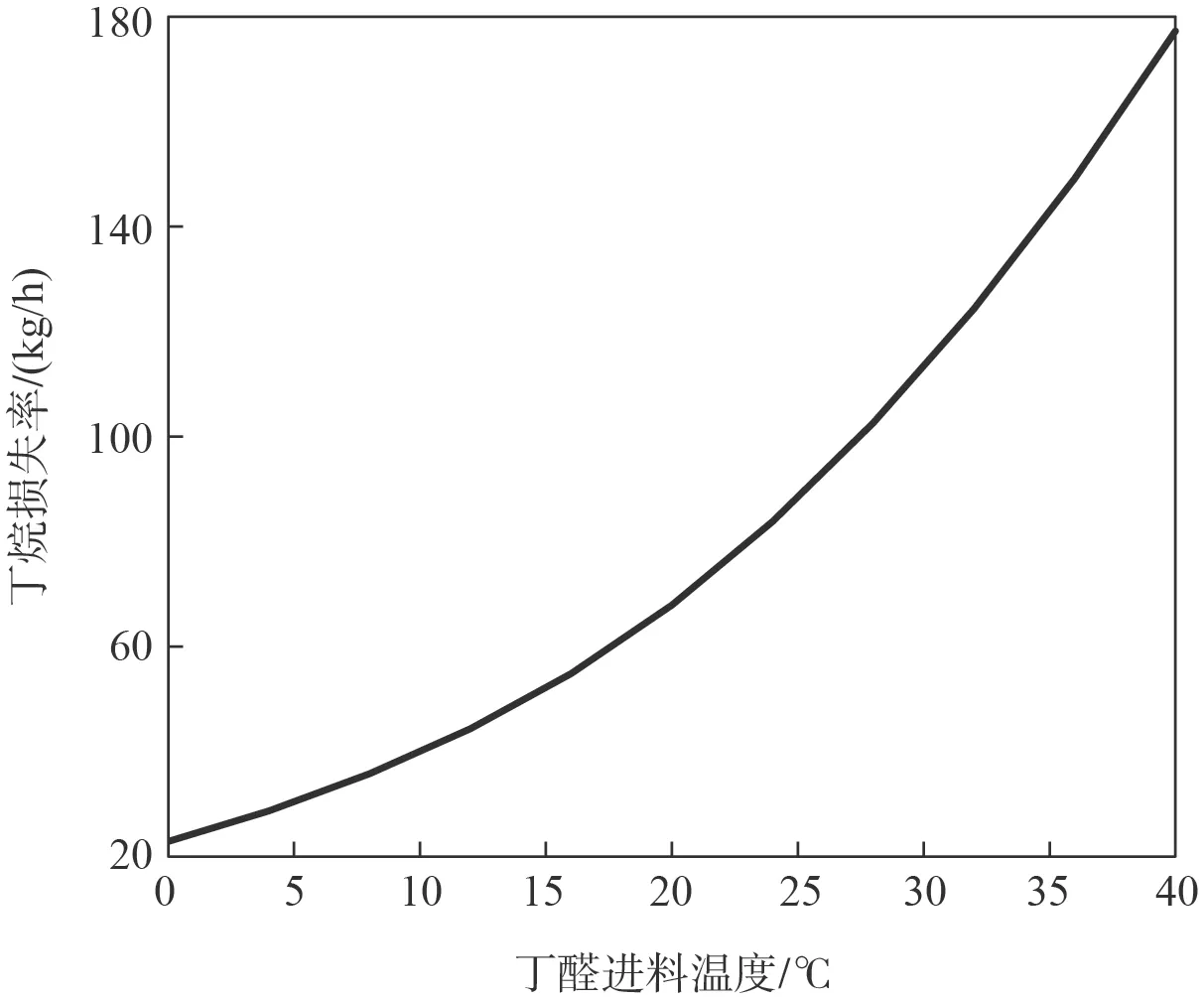

2.3 吸收剂进料温度的影响

固定吸收塔的塔板数为20,吸收剂进料量为6 000kg/h,模拟分析吸收剂进料温度对丙烷吸收率的影响见图4,由图4 可知吸收剂进料温度越高,丙烷吸收率越低,当吸收剂丁醛进料温度低于20 ℃时,丙烷的吸收率随吸收剂进料温度的增高缓慢减小。当要求丙烷的吸收率大于99%时,吸收剂的进料温度要低于20 ℃。

固定吸收塔的塔板数为20,吸收剂进料量为6 000kg/h,模拟分析吸收剂进料温度对吸收剂损失量的影响见图5。由图可知,吸收剂进料温度越高,丁醛被尾气从塔顶带出得越多,吸收剂的损失越大。故温度越低,吸收剂丁醛的损失量越小,但温度越低,进塔冷却器的负荷越大,冷冻液和循环水的消耗量越大,操作成本越高。所以吸收剂的进料温度要从整体能耗和物耗两个方面考虑,综合比较丙烷的吸收率和丁醛的损失量随吸收剂进料温度的影响,建议吸收塔吸收剂进料温度需小于10 ℃。

图4 吸收剂进料温度对丙烷吸收率的影响Fig.4 Effect of absorbent inlet temperature on absorptivity propane from purge gas

图5 吸收剂的损失量随吸收剂进料温度的变化关系图Fig.5 Effect of absorbent loss amount on absorbent inlet pressure

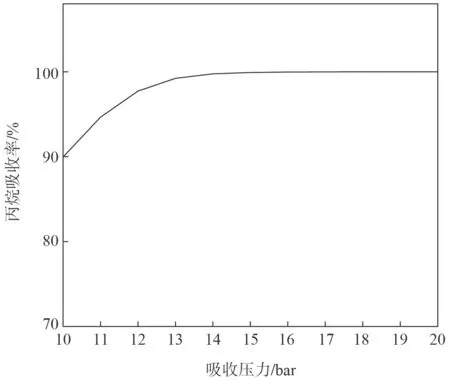

2.4 吸收塔吸收压力的影响

固定吸收塔的塔板数为20,吸收剂进料量为6 000kg/h,进料温度8 ℃,模拟分析吸收塔吸收压力对丙烷吸收率的影响见图6,由图6 可知吸收塔的吸收压力越低,丙烷吸收率越低,当吸收塔的吸收压力大于13bar 时,丙烷的吸收效果较好且吸收率随吸收压力升高基本不变。当要求丙烷的吸收率大于99%时,吸收塔的操作压力需大于13bar。

固定吸收塔的塔板数为20,吸收剂进料量为6 000kg/h,进料温度8 ℃,模拟分析吸收塔操作压力对吸收剂损失量的影响见图7。由图可知,吸收塔的吸收压力越低,丁醛被尾气从塔顶带出的越多,吸收剂的损失越大。故吸收压力越高,吸收剂丁醛的损失量越小,但吸收压力升高,压缩机的压缩比要增大,能耗增加,操作成本增加,同时设备的设计压力需提高,设备投资增大。所以综合比较丙烷的吸收率和丁醛的损失量及设备的投资成本和操作成本,建议吸收塔的最佳吸收压力为15 bar。

图6 吸收压力对丙烷吸收率的影响Fig.6 Effect of absorbent pressure on propane absorptivity from purge gas

图7 吸收压力对与吸收剂损失量的关系Fig.7 Effect of absorbent pressure on absorbent loss amount

2.5 吸收剂的影响

目前国内运行的多套丁辛醇尾气回收装置,采用的吸收剂均为丁醛。尾气中本来就有一部分丁醛蒸汽,且丁醛作为丁辛醇装置的中间产品,吸收尾气过程不引进其他外来杂质,吸收率高,所以被广泛用于丁辛醇尾气的回收装置的吸收剂。但丁醛性质不稳定,温度高时容易聚合和氧化,聚合生成多聚丁醛,不仅造成吸收剂的损失,且使吸收剂黏度增大,影响吸收效果,需要在脱重塔中从塔底作为重组分脱除,丁醛易被氧化为丁酸,丁酸对碳钢有一定腐蚀性,故丁辛醇尾气吸收塔、解析塔和脱重塔均需要采用不锈钢,设备投资成本较大。装置开停车及检修过程,丁醛泄漏在空气中,有难闻的臭味,影响工人的工作环境和心情。丁辛醇装置中的丁醇性质稳定,沸点高,不易聚合和氧化,故模拟比较丁醇和丁醛作为吸收剂吸收尾气中的丙烷的效果。

固定吸收剂进料量为6 000kg/h,进料温度为8 ℃,吸收剂丁醛和丁醇对丙烷的吸收效果随塔板数的变化见图8,由图8 可知,随着塔板数的减小,吸收剂丁醇对丙烷的吸收率快速下降,且吸收剂丁醇的吸收效果在塔板数小于20 时,明显低于吸收剂丁醛的吸收效果。原因可能由于丁醇的极性大于丁醛的极性,而丙烷为非极性分子,根据相似相溶原则,丙烷更易被丁醛吸收。当塔板数大于25 时,丁醇和丁醛对丙烷的吸收率均大于99%,故增加塔板数,可以弥补丁醇对丙烷的吸收效果,当采用丁醇作为吸收剂时,塔板数最少需要25。

图8 吸收剂丁醛和丁醇对丙烷的吸收效果随塔板数的变化Fig.8 Effect of stages number on propane absorptivity when using butaldehyde and butanol as absorbant

固定吸收剂进料量为6 000kg/h,进料温度为8 ℃,模拟分析了吸收剂丁醛和丁醇对吸收剂损失量、丙烷吸收量和丙烯吸收量随塔板数的变化见图9-11,由图可知,吸收剂为丁醛时,随着塔板数的增多,其损失量缓慢减小,当塔板数为25 时,丁醛的损失量为35kg/h,丙烯的吸收量为177.9kg/h,丙烷的吸收量为296.8kg/h,吸收剂为丁醇时,随着塔板数的增多,其损失量缓慢减小,但明显低于丁醛的损失量。当塔板数为25 时,丁醇的损失量为5.1kg/h,丙烯的吸收量为172.2kg/h,丙烷的吸收量为293.6kg/ h。虽然丁醛比丁醇多吸收了8.9kg/h 的丙烯和丙烷,但其损失的吸收剂量多了29.9kg/h。综合比较,丁醇作为吸收剂更有竞争性。

图9 吸收剂丁醛和丁醇对丙烷吸收量随塔板数的变化Fig.9 Effect of stages number on propane absorb amount when using butaldehyde and butanol as absorbant

图10 吸收剂丁醛和丁醇对丙烯吸收量随塔板数的变化Fig.10 Effect of stages number on propylene absorb amount when using butaldehyde and butanol as absorbant

图11 吸收剂损失量随塔板数的变化Fig.11 Effect of stages number on absorbent loss amount when using butaldehyde and butanol as absorbant

3 结论

针对某丁辛醇厂2.5×105t/a丁辛醇项目尾气回收装置C3 吸收塔,模拟分析C3 吸收塔的工艺参数,研究吸收塔塔板数、吸收剂进料量、进料温度和吸收剂种类对丙烷、丙烯回收效果的影响。研究结果总结如下:

(1)随着塔板数的增多,丙烷和丙烯的吸收率增高,其中吸收剂对丙烯的吸收率要略高于丙烷,丁醛作为吸收剂的吸收塔最优塔板数为20。

(2)吸收剂用量越大,丙烷吸收率越高,吸收剂丁醛的最佳用量为6 000kg/h,此时吸收剂或尾气的进料波动,对丙烷的吸收率不灵敏,吸收效果好,操作弹性大。

(3)吸收剂进料温度越高,丙烷吸收率越低,吸收剂的损失越大。综合考虑能耗和物耗,吸收塔吸收剂的最佳进料温度为6 ~ 10 ℃。

(4)吸收塔的吸收压力越低,丙烷吸收率越低,吸收剂的损失越大。综合考虑丙烷的吸收率、丁醛的损失量、设备的投资成本和操作成本,吸收塔的最佳吸收压力为1.5MPa。

(5)现工艺所用吸收剂丁醛吸收效果优于丁醇,但丁醛易氧化、聚合且损失量大。采用丁醇作为吸收剂可解决现工艺存在的大部分问题,但需增加塔板数,来弥补丁醇对丙烷的吸收效果,丁醇作为吸收剂总体上更有竞争性。

将丁辛醇装置中的尾气进行回收,绿色生产落到实处,丙烷、丙烯得以回收利用获得高附加值产品,能源利用率进一步提高。与此同时,有效降低丁辛醇装置的生产成本,增强产品的市场竞争力。吸收操作是气液两相接触传质的过程,吸收剂的选用、吸收过程的操作条件对结果有很大影响。本次模拟结果为工业丁辛醇尾气回收C3 吸收塔的工艺优化和改造提供参考。