基于ADAMS蒜薹收获机关键部件设计与仿真试验

屈哲,刘龙,2,赵胤伟,孙雅欣,王昊禹,余永昌

(1.河南农业大学机电工程学院,河南 郑州 450002;2.河南省农业科学院长垣分院,河南 长垣 453400)

目前,中国大蒜生产过程中的播种和收获基本实现了机械化[1-7]。但是,蒜薹收获依然以人工抽拔为主,尚未有成熟的蒜薹收获机械,常见的是在简单自制工具辅助下对蒜薹进行人工抽拔收获作业[8-9]。由于大蒜植株和蒜薹生长高度较低,蒜薹在人工抽拔过程中,需要人一直保持弯腰站立的姿势,且在蒜薹抽拔时需要一定的技巧和力气,存在着蒜薹抽断、损伤大蒜植株和效率低等问题。国外没有蒜薹采摘这一环节,因此没有蒜薹收获方面的机械和文献资料。而国内市场上也没有成熟的蒜薹收获机械。只有少数科研院所和高校进行蒜薹收获工具与机械的初步研究。朱新华等[10]开展了面向采摘机械手的蒜薹力学特性试验研究,得出了蒜薹在拉伸过程中的应力与应变关系。张利娟等[11]发明的蒜薹收获机由输送装置、摆刀装置、抽薹装置、去皮装置、车架等组成。杨健[12]发明的自动回旋式蒜薹收获机,利用滚轮连续转动实现蒜薹收获。郭贵生等[13-14]发明的蒜薹收获机采用双辊加持的方式来抽拔蒜薹。郭志东[15]发明的蒜薹收获机利用分禾器将大蒜植株扶正,利用压紧轮、弹簧、托带板和支撑杆组成的夹持输送器,将蒜薹夹持并将蒜薹拔出。范素香等[16]发明的蒜薹收获机由机架、蒜茎秆导入装置、夹持提拔装置、蒜薹切断装置、传动系统等组成。李晨源等[17]发明的手持式蒜薹收获工具,采用齿轮齿条机构控制刀片对蒜薹进行收获。李光燊[18]发明的蒜薹拔取器,通过铰轴把两个钳体连接,钳体前端固定的弧形片,能够对蒜薹进行刺针,提高收获效率。以上都是蒜薹收获机械或辅助工具的专利文献,没有转化为成熟的产品。因此,本文设计了一种蒜薹收获机械,可完成对蒜薹的分禾、拨禾、针扎、夹持与抽拔以及集箱等作业。利用SolidWorks软件对收获机进行了关键零部件和整机的三维建模;并基于ADAMS软件对蒜薹收获机的关键机构进行仿真分析,得到夹持器和针板的运动轨迹、速度变化等参数。通过仿真分析可知影响蒜薹收获成功率的主要因素有收获机前进速度、夹持抽拔机构上的抽拔轴转速和曲柄针扎机构的驱动轴转速等。最后通过蒜薹收获机关键机构田间试验,找出了收获机最优的参数范围,为蒜薹收获机的深入研究提供依据。

1 蒜薹收获机整体结构及设计

1.1 蒜薹收获机总体结构

设计的蒜薹收获机由夹持抽拔机构、拨禾机构、导禾机构、曲柄针扎机构、收集箱、传动系统及行走机构等部件组成,可完成对蒜薹的分禾、拨禾、针扎、夹持与抽拔以及集箱等作业。其中夹持抽拔机构和曲柄针扎机构是收获机的核心部件,收获机总体结构如图1所示。

1.夹持抽拔机构;2.拨禾机构;3.导禾与曲柄针扎机构;4.行走机构;5.机架;6.收集箱。1.Clamping and pull-out mechanism;2.Reel lift mechanism;3.Plant guiding grain and crank pin sticking mechanism;4.Walking mechanism;5.Rack;6.Collecting box.图1 蒜薹收获机总体结构Fig.1 The overall structure of garlic scape harvester

1.2 蒜薹收获机工作原理

蒜薹收获机以蓄电池和直流电机为动力源,链传动为主的夹持抽拔式蒜薹收获机,使蒜薹准确、低损伤地被夹持,进而实现单根抽拔。首先,位于收获机前端的导禾机构把蒜薹与大蒜植株茎叶分离,然后在拨禾机构、曲柄针扎机构的作用下完成对蒜薹的拨禾与针扎作业,最后夹持抽拔机构将蒜薹夹持住并从大蒜植株中抽拔出来,被抽拔出的蒜薹落入到收集箱。

收获机工作时,蒜薹进入收获机前端的导禾机构,蒜薹经过两个导禾杆前段时,大蒜植株上茎叶被分离到导禾杆下部,实现蒜薹与茎叶分离;随着收获机的前进,位于导禾杆中部的曲柄针扎机构对蒜薹根部进行针扎,把蒜薹根部与植株的连接处扎断,便于后续蒜薹的夹持与抽拔;针扎后的蒜薹在拨禾轮的作用下被拨入到夹持抽拔机构中,夹持抽拔机构上的夹持器张开并将蒜薹稳稳夹持住,随抽拔机构的转动和收获机的前进将蒜薹抽拔出来,抽出的蒜薹掉落进收集箱,完成蒜薹的收获作业。

蒜薹收获机主要分为以下4个工作过程:(1)导禾过程。收获机开始工作并以固定速度前进,导禾杆前段与大蒜植株开始接触,可以将大蒜植株上的茎叶分离到导禾杆两侧,只保留蒜薹在两个导禾杆之间,实现蒜薹收获过程中的导禾作用。(2)针扎过程。在导禾机构的中部设计有曲柄针扎机构,当蒜薹进入针扎机构范围时,曲柄针扎机构上的针板对蒜薹根部进行针扎,使蒜薹根部断裂,在蒜薹后期的抽拔过程中不再形成真空,易于蒜薹抽拔,降低蒜薹抽拔断裂。(3)拨禾过程。在曲柄针扎机构对蒜薹针扎作业的同时,拨禾机构上的拨禾轮将蒜薹拨入到夹持抽拔机构中,实现辅助喂入作用。(4)抽拔过程。蒜薹喂入到夹持抽拔机构后,位于夹持抽拔机构上的夹持器把蒜薹稳稳夹持住,并随抽拔机构的转动和收获机的前进,把蒜薹从植株中抽出,实现蒜薹抽拔作业。

2 蒜薹收获机关键机构设计

2.1 夹持抽拔机构

夹持抽拔机构是收获机的核心部件,主要完成蒜薹的夹持与抽拔过程。夹持抽拔机构主要由凸轮、夹持器、导夹器支撑板、导夹器、抽拔转盘、抽拔轴等组成(图2)。一个夹持抽拔机构上设计有2个抽拔转盘,抽拔转盘圆周外侧均匀布置有若干个导夹器支撑板,导夹器支撑板内侧设计有凹槽滑道,为导夹器的往复运动提供轨道。导夹器外侧设计有凸台滑道,与导夹器支撑板内侧的凹槽滑道相互配合,形成移动副;导夹器与夹持器相接触的部分设计为楔形,二者相互配合形成楔形滑块机构,其中导夹器一端装有轴承,轴承始终与凸轮相接触,并能在凸轮上滚动;夹持器上设计安装有轻质短轴、轻质弹簧等。

导夹器支撑板与抽拔转盘固定连接,二者在抽拔轴的驱动作用下作圆周运动;与导夹器支撑板相互配合的导夹器压向凸轮,导夹器一端的轴承始终与凸轮接触,凸轮固定不动且为导夹器的往复运动提供支撑;导夹器支撑板与夹持器之间通过轻质短轴连接,2个夹持器之间的轻质短轴上安装有轻质弹簧;在轻质弹簧和导夹器的共同作用下,夹持器沿轴向实现张开与闭合,实现对蒜薹的夹持;随着收获机的前进和夹持抽拔机构的圆周运动,完成对蒜薹的夹持与抽拔作业。

1.凸轮;2.夹持器;3.轻质短轴;4.导夹器支撑板;5.导夹器;6.抽拔转盘;7.轴套;8.抽拔轴。1.Cam;2.Gripper;3.Light short axis;4.Clamping guide support plate;5.Cliping guide;6.Pulling turntable;7.Shaft sleeve;8.Pulling shaft.图2 夹持抽拔机构Fig.2 Clamping and pull-out mechanism

前期对蒜薹试验测得:蒜薹最大直径dmax为6.15 mm,蒜薹露出大蒜植株部分的平均直径d为5.71 mm,蒜薹露出大蒜植株60~80 mm时会稍微打弯,此时收获效果最好。因此,设计夹持器的宽度小于60 mm,综合考虑蒜薹的力学特性,选取夹持器的宽度D1为 30 mm,长度L1为 50 mm。

2.2 曲柄针扎机构

曲柄针扎机构作为收获机的关键部件,对蒜薹根部进行针扎,扎断蒜薹底部,便于蒜薹抽拔,降低在抽拔过程中拔断率,保证蒜薹品质。曲柄针扎机构主要由针板、曲柄连杆、驱动轴、固定板等组成(图3)。

1.驱动轴;2.针板;3.固定板;4.曲柄连杆。1.Driving shaft;2.Needle plate;3.Fixed plate;4.Crank connecting rod.图3 曲柄针扎机构Fig.3 The crank pin sticking mechanism

曲柄针扎机构与导禾杆通过螺栓连接,在导禾杆上,与曲柄针扎机构配合的一侧设计有针板运动导轨,针板在导轨内可以进行快速的往复运动。曲柄针扎机构由直流电机来驱动,通过驱动轴、曲柄连杆带动针板实现往复运动,完成蒜薹根部针扎作业。

前期试验测得,大蒜植株的最大直径为20 mm、平均直径为15.6 mm,同时避免对蒜薹进行针扎过程中出现漏扎。针板宽度要大于大蒜植株最大直径,设计为30 mm。针板上均匀安装5个针,针的直径为2 mm,相邻两根针的间距为5 mm,针伸出针板的长度为20 mm。

3 基于ADAMS关键机构仿真试验

对蒜薹收获机的夹持抽拔机构和曲柄针扎机构进行仿真,对其进行运动学描述。利用SolidWorks软件建立关键机构三维模型,然后基于ADAMS软件进行仿真分析,计算和模拟出关键机构的运动状态,分析设计的关键机构能否实现其功能,准确地反应其实际工作状态与相关数据[19]。

3.1 夹持抽拔机构仿真

收获机前进时,夹持抽拔机构的运动可以分解为沿水平方向的直线运动,以及与水平面垂直方向的圆周运动。以上2个运动合成后夹持抽拔机构近似的做简谐运动,收获机前进速度和夹持抽拔机构的转速决定了夹持抽拔机构的运动轨迹。合理确定夹持抽拔机构的运动参数是设计的关键,故需要建立蒜薹夹持抽拔机构的仿真模型,根据仿真分析的结果进行优化,并确定其相关参数。

3.1.1 夹持抽拔机构仿真模型 在SolidWorks软件中创建夹持抽拔机构三维模型。然后将该机构装配体文件保存为ADAMS可识别的“xt”格式,再从ADAMS/Exchange(图形接口模块)将实体模型导入ADAMS中。为保证仿真进行顺利,在ADAMS/View中选择“Tool|Model Verify”菜单,进行模型自检,根据显示的Information对话框检验导入的模型各项信息,排除建模过程中现在错误。然后在ADAMS中重新定义模型质量参数,创建完整的仿真模型。

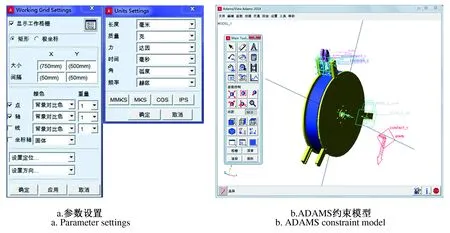

夹持抽拔机构仿真前需施加约束。ADAMS/View中设置建模环境;主参考系为OXYZ;Setting菜单中设置系统单位(Units Settings),调整Working Grid,如图4a所示。图4b为施加约束后的夹持抽拔机构仿真模型,在抽拔转盘与抽拔轴处添加旋转驱动,输入30 d×time。在夹持器处添加一点,方便测量夹持器的运动变化。

图4 夹持抽拔机构仿真模型Fig.4 Simulation model of clamping and pull-out mechanism

3.1.2 夹持抽拔机构仿真结果分析 建立正确的运动初始条件,拟定仿真分析和试验有关控制参数,设定步长(步)、时间(s)的运动学和动力学仿真。经过给定输入运动规律,对夹持抽拔机构模型模拟仿真。当收获机前进速度一定,夹持抽拔机构的抽拔轴转速一定时,通过仿真可得到夹持抽拔机构上的夹持器夹持部位的运动轨迹、速度和加速度随时间变化的曲线,仿真结果如图5所示。

收获机作业时,夹持抽拔机构上夹持器的运动主要由随着收获机前进做直线运动和随着抽拔轴旋转做圆周运动2部分构成。因此,夹持器上夹持蒜薹的部位其绝对运动是抽拔轴圆周运动和收获机前进运动2种运动的合成。由仿真结果图5a可知,收获机工作时夹持器上夹持部位在竖直方向上运动的最大位移为115 mm;由图5b可知,夹持器的线速度相对稳定,成正弦曲线周期性变化,夹持器最大速度为95 mm·s-1;由图5c可知由于收获机做匀速直线前进,并且抽拔轴转速不变,故夹持部位的绝对加速度不发生变化为32 mm·s-2。对夹持抽拔机构的仿真结果进行分析可以得出:影响收获机蒜薹收获质量的主要因素为收获机前进速度和抽拔轴转速。

图5 夹持器运动曲线Fig.5 The motion curve of gripper

3.2 曲柄针扎机构仿真

3.2.1 曲柄针扎机构仿真模型 根据收获机上曲柄针扎机构的实际运动情况,将曲柄针扎机构模型导入到ADAMS中,并设置系统单位、建模环境等,然后对模型进行约束添加,仿真模型如图6所示。在驱动轴处添加旋转驱动,以及针扎机构随收获机前进的水平速度。在曲柄针扎机构上针板的针尖处添加一点,方便测量针扎机构的运动位移、速度和加速度曲线。

图6 曲柄针扎机构的ADAMS约束模型Fig.6 ADAMS constraint model of crank pin sticking mechanism

3.2.2 曲柄针扎机构仿真结果分析 建立正确的运动初始条件,拟定仿真分析和试验有关控制参数,设定步长(步)、时间(s)的运动学和动力学仿真。经过给定输入运动规律,对曲柄针扎机构模型模拟仿真。当收获机前进速度一定,曲柄针扎机构的驱动轴转速一定,通过仿真可得到针板上针尖处一点在水平方向的位移、速度和加速度的变化曲线,仿真结果如图7所示。

由图7可知,在收获机前进和驱动轴旋转驱动的共同作用下,曲柄针扎机构上的针板在水平面上的位移呈余弦曲线周期性变化,最大位移与最小位移之间的水平距离约为20 mm;在针板进程至最远即位移(波峰)处可将蒜薹扎断;针板回程至最近即波谷处,针板完全返回到针扎机构内。通过波峰与波谷对比,可发现针扎在进程接近蒜薹时速度较快、较为稳定。针扎过程中针板的速度变化相对稳定,最大速度约为680 mm·s-1。针板线加速度从大蒜植株退出过程中,针板的线加速度最大约为50 000 mm·s-2。对夹持抽拔机构的仿真结果分析可以看出,曲柄针扎机构有利于扎断蒜薹根部,且对大蒜植株的损伤小,为后期曲柄针扎机构针扎速度的调节提供依据。

图7 针板运动曲线Fig.7 The motion curve of needle plate

3.3 蒜薹收获机关键机构田间试验

3.3.1 试验目的与条件 对设计的蒜薹收获机进行加工试制,2019-04-28正值蒜薹成熟期与抽拔期,在河南省开封市通许县对蒜薹收获机的曲柄针扎机构和夹持抽拔机构进行田间试验,如图8所示。试验地块大蒜品种为金育6号,大蒜植株平均行距为160 mm,平均株距为100 mm。收获试验区长度为20 m。

图8 田间试验Fig.8 The field experiment

3.3.2 试验方案 设定蒜薹收获机曲柄针扎速度为100 r·min-1,以针扎成功率和抽拔成功率为指标,分别以收获机前进速度、抽拔轴转速为影响因素开展单因素试验。蒜薹收获品质要求为从针扎处完整抽拔出,无断裂且无机械损伤。在收获试验区中,被扎断的蒜薹数与蒜薹总数的比值定义为针扎成功率;在收获试验区中,被完整抽拔出的蒜薹数与被有效夹持住的蒜薹数的比值定义为抽拔成功率。试验因素水平如表1所示。

表1 试验因素水平表Table 1 Test factors and levels

3.3.3 试验结果与分析 按照上述试验方案开展蒜薹收获机关键机构田间试验,得出试验结果如表2—表3所示。

表2 收获机速度对试验指标的影响Table 2 Effect of harvester speed on test index

表3 抽拔成功率与抽拔轴转速的关系Table 3 The relationship of success rate and pull shaft rotation speed

由表2可知,当收获机前进速度为20~35 mm·s-1时,针扎成功率在99%以上,抽拔成功率在85.2%以上;当速度为35~50 mm·s-1时,针扎成功率降低,抽拔成功率急剧下降。为保证抽拔成功率,收获机速度应为20~35 mm·s-1。

由表3可知,抽拔轴转速在3.6~5.0 r·min-1时,抽拔成功率随着抽拔轴转速增大而增大,并逐渐趋于平稳。为保证抽拔成功率与效率,选择抽拔轴转速为4.2~5.0 r·min-1,抽拔成功率在85.4%以上。

综上分析可知,当收获机前进速度为20~35 mm·s-1、曲柄针扎速度为100 r·min-1、抽拔轴转速为4.2~5.0 r·min-1,针扎成功率在99%以上,抽拔成功率在85%以上。

4 结论

(1)本试验设计了一种蒜薹收获机,该收获机可完成对蒜薹的分禾、拨禾、针扎、夹持与抽拔以及集箱等作业。并重点对收获机的夹持抽拔机构和曲柄针扎机构等关键部件进行了设计。

(2)基于ADAMS软件对收获机的夹持抽拔机构进行了仿真分析。结果表明,收获机在工作时夹持器上夹持部位在竖直方向上运动的最大位移为115 mm;夹持器的线速度相对稳定,成正弦曲线周期性变化,最大速度为95 mm·s-1;夹持部位绝对加速度不发生变化为32 mm·s-2。

(3)基于ADAMS软件对收获机的曲柄针扎机构进行了仿真分析。结果表明,曲柄针扎机构上的针板在水平面上的位移呈余弦曲线周期性变化,最大位移与最小位移之间的水平距离为20 mm;针扎过程中针板的最大速度为680 mm·s-1;针板线加速度从大蒜植株退出过程中,线加速度最大为50 000 mm·s-2。设计的曲柄针扎机构有利于扎断蒜薹根部,且对大蒜植株损伤小。

(4)通过蒜薹收获机关键机构田间试验,确定收获机前进速度为20~35 mm·s-1、曲柄针扎速度为100 r·min-1、抽拔轴转速为4.2~5.0 r·min-1,其针扎成功率在99%以上,抽拔成功率在85%以上。