座舱内异味—胺臭的溯源及改善

孙大兴

摘 要:市场调查结果显示,胺臭为汽车座舱内最被厌恶的气味类型之一。通过对座舱内零件材料进行分析后发现,座椅聚氨酯泡沫是胺臭味的主要来源。本文分析了座椅胺臭气味的材料来源,并从材料及制造工艺等方面提出了优化方法。最后从单品及整车评价两个维度进行验证,印证了优化方法的可行性,对汽车座舱内异味控制有一定的指导意义。

关键词:车内异味;胺臭;聚氨酯发泡

中图分类号:U465 文献标识码:A 文章编号:1005-2550(2021)002-0062-04

Abstract: Market survey results show that amine odor is one of the most disgusting odor types in car cabins. After analyzing the materials in the cockpit, it is found that PU foam is the main source of amine odor. This article analyzes the source of the amine odor of the seat, and proposes an optimization method from the material and manufacturing process. Finally, it was verified from the two dimensions of single product and vehicle evaluation, which confirmed the feasibility of the optimization method, and had certain guiding significance for the control of odor in the car cabin.

Key Words: Car Odor; Amine Odor; PU Foam

1 前言

随着环境意识和自我保护意识的不断提高,公众对人体健康息息相关的车内空气质量有更高的期待和更严格的要求。车内空气质量主要包括:VOC(Volatile Organic Compounds,挥发性有机化合物)、气味、雾化、PM2.5、霉菌等方面。目前已有推荐性国家标准GT/T27630对整车VOC 提出了相关控制要求[1]。但对于气味,仅有相关评价方法和规范,其控制要求尚无国家标准。

研究发现车内空气中的气体有800 多种, 并且绝大多数物质都是有气味的[2]。市场调研表明,胺臭为消费者高度厌恶的气味之一,因此,为改善车内空气质量,对座舱内异味进行溯源是重要且必需的。

通过对座舱内异味进行溯源后发现,导致胺臭味的零部件主要有座椅、顶棚、门护板以及其它内饰件等。座椅作为车辆内饰的重要组成部分,其聚氨酯泡沫是氨臭味的主要来源。

针对某款异味投诉较高的车型,本文结合座椅制造过程,分析了胺臭的材料来源,并通过材料及制造工艺改善了座舱内胺臭味。

2 气味评价方法

关于气味评价的方法,目前没有国家标准,各主机厂采用企标进行管控,主要从气味强度、气味舒适度2个方面进行评价。目前主流划分方法,气味强度按照6个等级进行评价(1级为纯水的气味,6级为纯正丁醇的气味);气味舒适度根据评价者对气味的直观感受,评价气味是否让评价者觉得厌恶或者舒适,气味舒适度一般分为-3-+3级[3],如表1所示。

2.1 整车气味评价方法

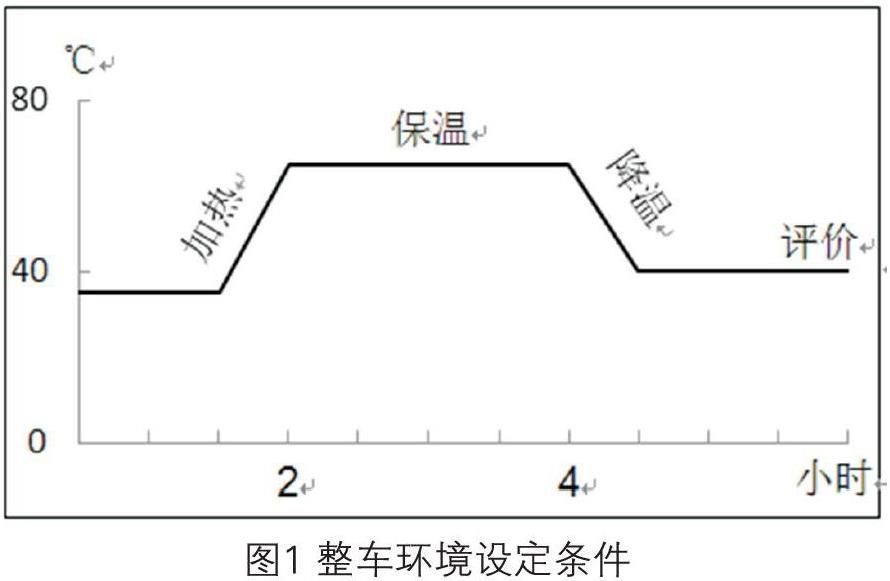

为了模拟顾客实际用车场景,同时保证每次试验的一致性,采用环境舱内阳光照射的方式对整车加热后进行评价。测试车辆为新下线(28±5)天以内,不得进行任何影响车内空气质量的改造。首先对车辆进行换气操作,一定时间后关闭车门开始评价。车辆经过加热、保温、降温后,由5位气味评价师上车一次性完成评价,最后取其平均值作为最终的评价结果。图1为整车环境设定条件。

2.2 零部件气味评价方法

对零部件气味进行评价的方法类似于整车,通过袋子法进行评价。主要依据是假想车内空间等比例缩小至容器大小,与整车同等条件下,单个零件挥发出的气体强度及舒适度。

3 国内顾客厌恶气味调查

虽然国内消费者常常抱怨车内异味,但对于气味种类均没有明确的认知。消费者对车内气味类型识别度较低,对于车内异味的判断相对主观。客户对于不同的气味种类,表示“所有材质闻起来都很差”、“像化学品的气味”的原话最多,抱怨较少的是“送出的风有霉味/异味”、“像汽油的气味”等。

一般而言,汽油是导致“车内汽油味”的主要原因,空调是“车内霉味”的重要来源,“像化学品的刺激性气味”等主要来源于座椅、门护板、顶棚等内饰件原材料及加工工艺等,其中原材料主要包括塑料、皮革、织布、聚氨酯泡沫、橡胶、粘合剂和胶水等。通过对各种原材料气味性质的分析(例如聚氨酯对应胺臭,胶水对应溶剂臭等),并结合气味评价师的嗅变能力,本文将座舱内异味归纳为胺臭、溶剂臭、真皮等八大气味类型。

为了更准确地把握用户针对气味抱怨的痛点,结合前述气味类型,生成了气味调查问卷并展开了市场调研。本次调查的调研对象分布于国内32个省级行政区,涵盖国内、外主流汽车品牌,车龄主要在3年以内。调研采用网络问卷的形式随机发放并按时回收[4]。

对回收的问卷进行人工核查,剔除无用数据后,统计结果显示,胺臭、塑料味、真皮味是用户最厌恶的三大气味类型。其中胺臭占調研数据的70%左右,是车内典型的气味类型(见图2),本次仅对胺臭进行溯源及改善。

4 胺臭的来源分析

胺臭主要来源于聚氨酯泡沫,聚氨酯泡沫对应车上零部件主要有座椅、顶棚和仪表板等。因为座椅的展开面积和质量都非常大,因此座椅气味的好坏,将对座舱内胺臭的控制水平产生直接影响。

聚氨酯泡沫主要用于座椅总成坐垫、靠背、头枕、复合面料背衬等。聚氨酯泡沫是由多元组分按一定比例混合后,经一系列化学反应后形成的泡沫塑料。这些组分主要有:聚醚、聚酯或其它多元醇,异氰酸酯、催化剂,稳定剂以及其他助剂(如发泡剂,抗老剂,阻燃剂、抗静电剂等)。故聚氨酯泡沫气味主要有以下来源[5]。

4.1 多元醇

现在用于汽车内饰泡沫原材料的多元醇绝大多数是聚醚多元醇。聚醚多元醇的生产,主要有聚合和后处理两道环节。在聚合过程中,单体、起始剂、催化剂可能带入醛及其他多羟基化合物等杂质,在合成工艺过程中也会产生部分醛、酮及有机烃类等低分子副产物。

4.2 异氰酸酯

用于汽车座椅泡沫生产的的异氰酸酯通常为甲苯二异氰酸酯(简称TDI),TDI基泡沫制品由于其高承载和高弹性的特点主要用于软质泡沫的生产,游离的异氰酸酯单体存于聚氨酯泡沫中,因其具有较高的挥发性,在日后的使用过程中慢慢释放出来,产生挥发性物质,对人体造成危害。

4.3 催化剂

胺类催化剂能对聚氨酯发泡反应和凝胶反应提供催化性能,但大多数不参与反应。反应完成后,一部分催化剂在生产过程中挥发,剩下的会游离在泡沫中。由于座椅泡沫的多孔结构,游离的胺类催化剂会慢慢游离到泡沫表面,如果环境温度较高,上述物质会从座椅中挥发到座舱内,导致车内环境变差。

4.4 稳定剂以及其他助剂

使用低沸点的有机硅等表面活性剂,其主要結构是聚硅氧烷-氧化烯烃嵌段共聚物,作用是提高泡沫的闭孔率,使泡沫稳定。其中硅氧烷小分子,会直接进入到成品中,且不参与发泡反应,只能残留在泡沫内部,在车辆的使用过程中会逐步挥发出来,影响车辆的气味水平。

对于其他助剂来讲,如发泡剂,抗老剂,阻燃剂、抗静电剂等,由于反应过程不充分,低沸点、小分子质量物质(例:烃类化合物、阻酚类化合物等)会或多或少地残存于泡沫成品中,最终会影响到成品的气味水平。

5 聚氨酯发泡改善方法

5.1 原材料改善

明确了胺臭的主要气味来源后,开发出一系列低气味、低挥发性等聚氨酯材料,并优先应用于座椅部品中。

5.1.1优化聚醚多元醇的合成路线或改善分子结构,提高活性,减少低活性的片段和杂质。

5.1.2异氰酸酯采用低毒和低挥发的二苯基甲烷二异氰酸酯(MDI)体系配方,如采用碳化二亚胺改性,同时对MDI的合成工艺进行优化,进一步减少杂质的残留。

5.1.3泡沫配方采用低挥发、低气味的反应型催化剂二甲基胺基乙氧基乙醇(DMAEE)和二甲基胺及丙基胺(DMAPA),但这一催化体系存在影响材料力学机械性能的风险。针对这一风险,开发出了无挥发的高分子量叔胺催化剂,不仅降低了材料中可挥发性物质的含量,提升了气味品质,而且保证了材料性能。

5.1.4开发高沸点、低挥发有机硅表面活性剂,采用其他低毒、低挥发的抗氧化剂替代。减少助剂的使用,如多元醇中引入具有阻燃作用的元素代替阻燃剂的使用等手段,进一步优化聚氨酯材料发泡技术来削减气味。

5.2 针对后工程的气味改善

座椅装车前,可采取系列措施改善其气味强度。如后工序增加烘烤工序,即采用适宜的烘烤温度对其进行烘烤。此外,还可以采取延长其仓储停留时间,并保持仓储通风。在零部件运输过程中,在不导致其脏污的情况下,采用透风运输等措施。以上都是为了加速其在装车前的气味分子的挥发速率。

6 效果验证

通过座椅单品和整车两个维度进行效果验证,使用低挥发性聚氨酯原材料以及工艺提升后,改善效果明显。前排座椅总成的气味强度降低0.5,气味舒适度提升0.4;整车的气味强度降低0.3,舒适度提升0.2,如图3、图4所示:

气味水平得到明显改善,同时对座椅总成的VOC水平进行测试,第三方机构检测结果显示,在改善前已经满足VOC标准的情况下,改善后VOC含量还有一定程度的降低,如图5所示:

7 总结

通过调整原材料配方和优化多元醇及MDI的合成工艺,减少催化剂、稳定剂等助剂的用量,选择低挥发、低毒性的助剂等,并结合产品生产完成后的通风及包装的改善,有效地削减了整车的胺臭气味,提高了整车气味的舒适度。

参考文献:

[1]GB/T 27630—2011,乘用车内空气质量评价指南 [S].

[2]王太海. 乘用车内空气质量开发与管控研究[J]. 环境技术,2014(4):75-78.

[3] 谭辉,黄训. 车内空气质量问题的分析与研究[J]. 环境技术,2018, v.36;No.214(04):92-95.

[4]黄文杰,吕孟强,高鹏,等. 基于用户主观评价的车内气味调查研究[J]. 暖通空调,2020, 050(004):14-20.

[5]徐世海.汽车座椅用聚氨酯泡沫环保和安全性能的评价及改进[J].聚氨酯工业,2012,27(6):2-3.