基于等效续航能力的电池能量密度价值评估

龚春忠 李涛 张永 鲁云

摘 要:纯电动汽车中电池能量密度直接关系整车的续驶里程,追求高能量密度的电池是解决纯电动汽车续驶里程不足的重要方案。但电池能量密度越高,会带来成本、安全性等方面的问题。本文主要解决从经济性角度评价电池能量密度的价值差异,为纯电动汽车主机厂选择不同能量密度电池时提供价值评估参考算法。首先建立能量密度与整车续驶里程及能量消耗量的关系模型,接着以某一能量密度电池为参考基准,评价另一能量密度电池基于相同续驶里程条件下的配电成本及能量消耗率成本,最后选择综合成本较优的电池方案。该方法应用于整车电池匹配选择,令整车性价比更高。

关键词:续驶里程;动力电池;能量密度

中图分类号:U464.9+3 文献标识码:J 文章编号:1005-2550(2021)02-0028-05

Abstract: The energy density of battery in pure electric vehicle is directly related to the driving range of the whole vehicle, and the pursuit of high energy density battery is an important solution to the insufficient driving range of pure electric vehicle. However, the higher the energy density of the battery, the cost and safety problems will be brought. This paper mainly solves the value difference of battery energy density evaluation from the perspective of economy, and provides a reference algorithm for pure electric vehicle main engine plant to select different energy density batteries. Firstly, the relationship model between energy density and vehicle driving range and energy consumption is established. Then, one energy density battery is used as a reference standard to evaluate the distribution cost and energy consumption rate cost of another energy density battery based on the same driving range. Finally, the battery scheme with better comprehensive cost is selected. The method is applied to vehicle battery matching selection, which makes the vehicle cost-effective higher.

Key Words: Driving Range; Power Battery; Energy Density

电动汽车续驶里程依然是制约其普及的重要参数,与其密切相关的技术参数是动力电池包的能量密度。甚至有预言,氢氧燃料电池将以高能量密度实现长续航的优势必将替代锂电池[1]。但氢氧燃料电池的成本、安全性能、使用寿命等均难以与锂电池抗衡,可预见的未来,提高锂电池能量密度将是重要的方向。這也并不意味着短期内低能量密度的电池将会被完全取代,因此,需要一种方法评估电池能量密度的价值。

1 电池能量密度及其发展趋势

铅酸蓄电1859年诞生时能量密度约25Wh/kg,发展到现在约50Wh/kg。但锂离子电池自1991年起, 通过不断地改善电池的设计和生产工艺,基于钴酸锂/碳负极体系的电池的能量密度已经由最初的90Wh/kg 提升到目前的260Wh/kg,成本相对较低的磷酸铁锂电池也达到了160Wh/kg。《中国制造2025》制定了动力电池发展路线图, 要求我国动力电池单体电芯能量密度2020年达到300Wh/kg,2025年达到400Wh/kg,2030年达到500Wh/kg[2]。近期目标(2020年单体动力电池达到300Wh/kg)可以通过高镍三元正极搭配石墨掺杂硅碳负极来实现;中期目标(2025年达到400Wh/kg)有望通过富锂锰基正极搭配高容量Si/C负极来实现;远期目标(2030年达到500Wh/kg)有望通过锂-硫、锂-空气电池来实现[3,4]。

中国对能量密度高的电池包也政策性支持,三元锂电池也从532向811变更,一方面减少钴的含量能降低原材料成本,另一方面能提高电芯的能量密度。但制造工艺、安全性能并未成熟,因此还未能大规模应用。2018年开始,动力电池行业已有超过80%原先以磷酸铁锂电池为主的企业开始向三元电池路线布局[5]。从近几年国内三元材料不同型号市场份额占比情况来看,高镍低钴或无钴材料的市场占比正逐步增加,是最有应用前景的正极材料[6]。随着补贴政策退坡,部分企业开始再研究磷酸铁锂电池。通过改善制造工艺,获得高密度、长寿命、低成本、安全可靠的动力电池,方是出路。

对于主机厂而已,应当具有不同能量密度电池的评价能力,以为最终用户选择性价比最高的电池方案。

2 基于等效续驶里程的不同能量密度电池匹配分析

同一款车可以配置不同种类的电池,两种电池能量密度有差异,需要配置相同的续航里程,求两种电池各需配置多少电量,以及配置后的整车能量消耗量差异。并基于所配置的电量与整车能量消耗量差异评估不同能量密度电芯的价值。

2.1 模型构建

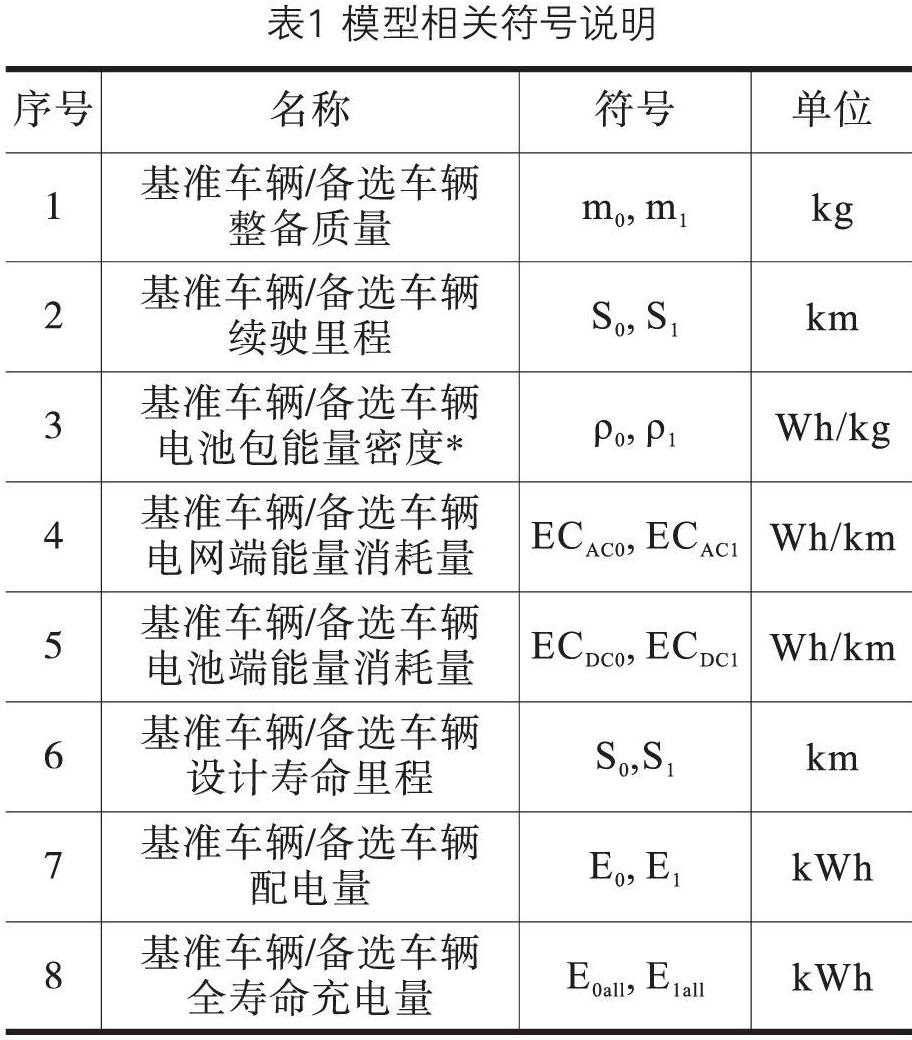

以基准车型的能量消耗量与续驶里程为参考,基于相同的续驶里程设计备选车辆。各参数如表1所示:

*注:本模型能量密度均指电池包整包能量密度。因电芯能量密度与整包能量密度并非绝对的关系,因此不引用电芯能量密度作为参考。低能量密度的电芯可通过组装技术达成高能量密度的电池包,例如宁德时代的无模组电池CTP(Cell To Pack)[7]。而高能量密度的电芯因结构需要,也可能组装成低能量密度的整包,例如软包电芯。所以,本文选择使用动力电池包能量密度作为研究对象。

已知基准车型的所有数据,当备选车辆的配电量为E1时,则备选车辆的整备质量计算如式(1)所示:

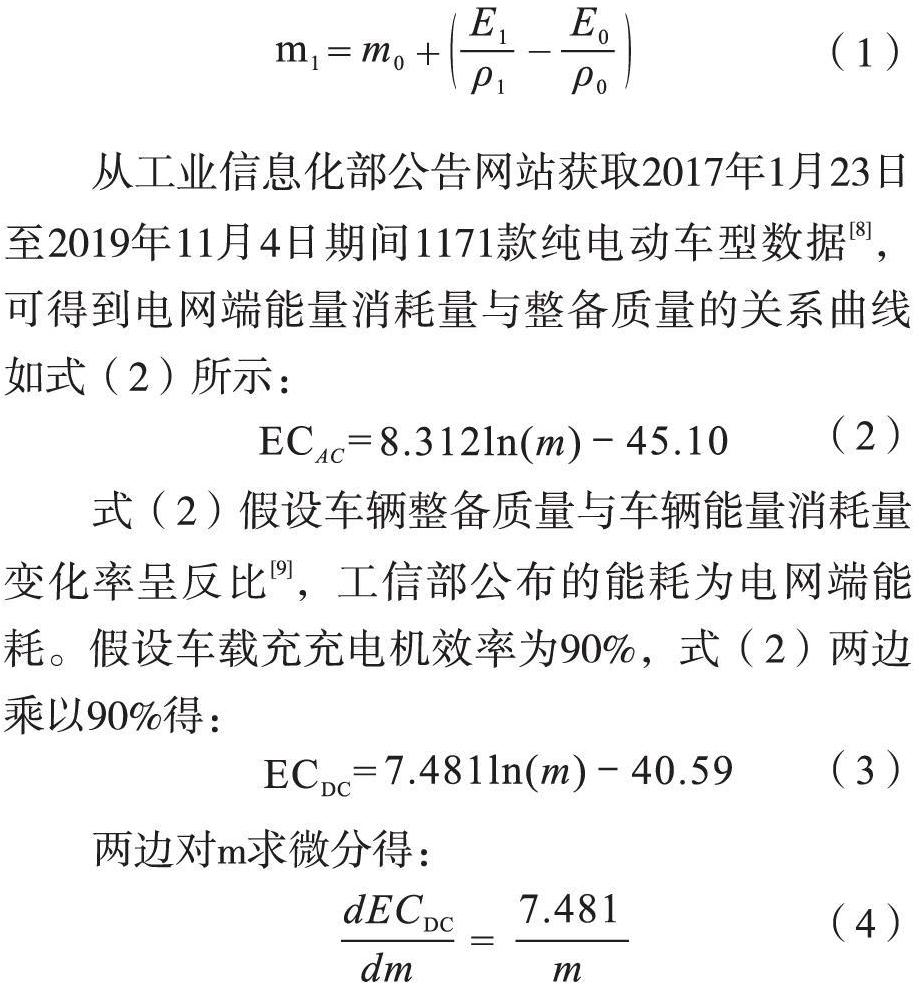

从工业信息化部公告网站获取2017年1月23日至2019年11月4日期间1171款纯电动车型数据[8],可得到电网端能量消耗量与整备质量的关系曲线如式(2)所示:

式(2)假设车辆整备质量与车辆能量消耗量变化率呈反比[9],工信部公布的能耗为电网端能耗。假设车载充充电机效率为90%,式(2)两边乘以90%得:

两边对m求微分得:

由于工信部所公布的车型中,通常整备质量越大,迎风面积越大,从而风阻损耗越大。因没有所有车型的风阻系数参考资料,难以通过统计的方法获得因风阻因素的修正值。假设该常数为k,剔除风阻损耗的影响,则k<7.481.

该系数也可从整车模型推导整备质量变化对电池输出端能耗的影响获得,某车辆整备质量变化dm,配置的车轮滚阻系数为f,传动系统与电驱动系统效率为η,不考虑整备质量变化对制动能量回收的影响,则电池端百公里能量消耗量变化量为:

与(4)式对比推导系数k为:

该模型面临的问题是,难以通过统计数据获得各车型的滚阻系数,只能以某一典型车辆作为参考推导。某车滚阻系数为7.5N/kN,整备质量1500kg,传动系统与电驱动系统效率为80%,则算得系数k=3.828。若考虑制动能量回收的影响,则k>3.828。

由以上推导可知,k若有统计手段,则应当可以获得k的值取值范围为3.828 2.2 模型求解 当已知基准车型的所有数据以及备选车型的电池能量密度,要求基于相同的续驶里程对备选车辆进行配电,则需令: 并求解(1)~(2)、(7)~(13)式组成的方程组。 该方程组为非线性方程组,没有解析解,因此用数值算法求解该模型。转换为如下优化模型: 3 算例分析 求解模型需要给定基准车辆的基本信息,将不同能量密度的电池包作为备选车型进行配电求解,最终基于配电结果获得能量消耗量和全寿命充电电量差异,从而评估电池能量密度变化的边际价值。 3.1 实际车型算例 某款采用三元锂电池的纯电动汽车,整备质量为1150kg,电池输出端能量消耗量为10.8kWh /100km,电池配电量为32.4kWh,续驶里程为300km,充电效率为90%,电网端能量消耗量为12kWh/100km,电池能量密度为170Wh/kg,设计寿命里程为30万km,全寿命充电量为36000kWh。 基于该车,计划用磷酸铁锂电池,整包能量密度为130Wh/kg,根据模型,基于相同的续驶里程,求算磷酸铁锂电池方案的配電量、电网端能量消耗量,全寿命充电电量。 编程实现求解算法,解得:磷酸铁锂电池需要配电33.317kWh,配电后整备质量为1216kg,电网端百公里能量消耗量为12.34kWh/100km,全寿命充电电量为37018kWh。 所以,若磷酸铁锂电池的成本低于1018 kWh×平均电网电价+0.917kWh×磷酸铁锂价格,则选择磷酸铁锂电池性价比更高。 3.2 不同能量密度电池与配电差异/全寿命耗电量差异关系 以3.1节所述车型为基准车型,假设备选电池能量密度从100Wh/kg~300Wh/kg区间,基于相同续驶里程配置不同电量,则电池能量密度与整备质量、百公里能量消耗量的关系如图1所示: 基于上述配电结果,计算与成本相关的能量消耗量变化量、全寿命耗电量变化量的关系,如图2所示。 由图可知,电池能量密度越低,配置相同续驶里程的配电方案需求的电池包电量越多,整车百公里能量消耗量越大,致使全寿命内从电网获取的能量约多。从造车成本的角度,应更注重整车的配电成本变化,从消费者的角度,则更注重使用过程中车辆的耗电水平。上述方法对该结论进行了量化分析。 若参考基准车型的电池配电价格为1200元/kWh,用户平均充电成本为0.7元/kWh,则在能量密度为130Wh/kg~220Wh/kg的区间近似为线性关系,则能量密度每提升10Wh/kg,配电量降低0.166kWh,即199.2元;全寿命耗电量节约184.4kWh,即129.1元。综合节约成本328.3元,即电池能量密度的收益是32.83元/(Wh/kg)/车。 3.1节示例采用130Wh/kg的磷酸铁锂方案,电池成本应降低1313.2元才能收益平衡,配电成本应低于(1200×32.4-1313.2)/33.32=1127.5元/kWh才能实现性价比更优。

另外需要注意,本模型并未考虑能量密度变化造成的方案可行性。例如,依据以上模型,选择能量密度为50Wh/kg的铅酸电池,理论上配置到整备質量1745kg,需要铅酸电池配电量39.3kWh,整车能量消耗量为14.55kWh/100km,该问题有数值解,但铅酸电池重量为786kg,在实际安装布置上是不可行的。对于续驶里程版本有高配、低配的方案,在低配时,通过选择能量密度更低,价格更便宜的电池,相对于直接从高配电池包中减少模组的方案可能更优。低能量密度的电池配置低续航的车,高能量密度的电池配置高续航的车。

4 电池价值评估的其他问题

以上模型主要考虑电池配电成本与寿命周期中的充电成本,并未考虑政策(政策对高能量密度的电池进行补贴)、快充性能、循环寿命、耐高低温性能、安全性能、整车动力性匹配等因素。

(1)快充性能:通常用快充充电速度衡量,当前三元锂电池普遍能达成30min从30%充至80%,石墨烯电池快充速度可增加一倍。快充性能影响着用户选择纯电动车性,但未有较好的模型将其折算成收益。

(2)循环寿命:当前大部分三元锂电池使用寿命均能达到1000次充放电循环,对于300续航的车辆设计总里程为30万公里。但不同电池的循环寿命差异较大,磷酸铁锂的寿命稍低,石墨烯电池寿命可达3600次充放电循环。循环寿命的价值折算相对简单,直接分配到单位里程的成本即可。

(3)耐高低温工作特性:当前锂电池在高低温状态下的放电能力均大打折扣,尤其是低温特性。为此,固态锂电池可以部分克服该问题,而更多的方案是使用辅助柴油加热系统。该方案需针对特定用户选配,不宜作为普适性的电池价值评估指标。

(4)整车动力性匹配:电池的放电功率应满足整车动力性的需求。整车动力性的极限功率工况经常用加速性能工况、最高车速工况、4%最大爬坡车速工况等衡量。基准方案的电池与备选方案均应满足相同的整车动力性匹配。若两者的实际动力性匹配有差异,则动力性差异需要采用额外的模型评估其价值差异。

以上特性在有明显互补的条件下可适当考虑复合电源方案。例如,为了解决动力性需求较强的车辆,可适当配置超级电容;对于低压用电器耗电较大的车辆,可单独配置低成本低压蓄电池。对于一年中较长时间处于低温工作环境时,可配置辅助加热方案等。

5 结论

从能量消耗量与配电量角度分析,以300km 续航、使用170Wh/kg、配电成本为1200元/kWh的车辆为基准,电池能量密度的边际价值约为32.83元/(Wh/kg)。该结论将随着不同版本续航车型、主流电池能量密度、电池制造工艺成熟度及市场价格变化而变化。利用本文所述模型可根据实际情况再计算电池能量密度的边际价值。在主机厂对不同续航版本的车辆做电池选配时起到积极作用。下一步工作将研究电芯其他性能的价值评估模型。

参考文献:

[1]魏兆平. 氢燃料电池电动汽车技术[J]. 中国汽车,2019(09):34-37.

[2]http://www.gov.cn/zhuanti/2016/MadeinChina2025-plan/index.htm.

[3]沈炎宾,陈立桅. 高能量密度动力电池材料电化学[J]. 科学通报,2020,65(Z1):117-126.

[4]龚春忠,彭庆丰.车用动力电池回收利用余能检测方法研究[J].中国汽车,2018(08):30-33.

[5]班丽卿,柏祥涛,庄卫东,李文进,黄巍,卢世刚. 长寿命高镍无钴锂离子正极材料的制备[J]. 无机化学学报,2020,36(01):79-86.

[6]Lu Qing-Wen, YIN Cong-Lin, PENG Wan-Wan, et al. Chinese Journal of Power Sources, 2018, 42:1593-1597.

[7]郭秋林,王国强,史启通,方容. 一种无模组化电池包结构[P]. 安徽:CN106450089A,2017-02-22.

[8]中华人民共和国工业和信息化部车型公告数据库.[DB]. http://www.miit-eidc.org.cn/col/ col100/index.html.

[9]龚春忠,李佩佩,张永.纯电动乘用车能量消耗量分布规律研究[J].中国汽车,2020(06):21-24+58.