热塑性蜂窝板车厢关键制造技术研究与应用

于志刚 邵毅明 谭涛

摘 要:热塑性蜂窝板轻量化车厢在电动物流车上广泛应用,针对生产制造中行业内普遍存在的漏雨、结构强度差、生产效率低等关键问题,分别从胶型选择、结构优化、专用工装等方面进行技術研究,打通了生产瓶颈,为热塑性蜂窝板轻量化车厢推广应用中可能会遇到的制造技术问题的解决提供参考。

关键词:轻量化;车厢;制造技术

中图分类号:U466 文献标识码:A 文章编号:1005-2550(2021)02-0033-05

Abstract: Thermoplastic honeycomb plate are widely used in electric logistics vehicles.,Based on the common problems in the industry, such as leakage, poor impact resistance and low production efficiency, they are studied from the aspects of glue type selection, structural optimization and special tooling., The research results break through the production bottleneck, and provided reference for manufacturing technology problems that may be encountered in the promotion and application of lightweight container.

Key Words: Lightweight; Container; Key Manufacturing Technology

引 言

车厢轻量化技术的研究和应用对整车轻量化的意义重大[1]。欧洲地区作为公路运输典范,很大程度预示了国内车厢的发展方向,近年来,在欧洲地区以蜂窝夹层板为代表的轻量化材料开始普遍运用于厢式车厢体的制造中。随着我国电商物流竞争的日趋激烈,对厢式运输车提出了更高要求,现代物流对车厢的要求呈现为轻量化、高强环保性,于是蜂窝板车厢在我国也陆续推广应用起来。

树脂蜂窝板材料主要有玻璃钢蜂窝板和热塑性蜂窝板,而热塑性蜂窝板是新近发展起来的高效新型蜂窝板材料[2]。热塑型蜂窝板具自重更轻、防水防潮、耐候性强、抗化学侵蚀性强、无异味、可循环再利用等优点,轻量化方面优势显著,在厢式电动物流运输车中普遍采用,但在实际的研发、试制、生产过程中普遍存在的漏雨、结构强度差、生产效率低等难题,笔者从系统角度出发,兼顾特殊特性,从关键部件的设计、辅助工装设计、胶型选择三面研究,得出可行性的结论,并在实际生产中推广应用。

1 关键部件的优化设计

热塑性蜂窝板为近年来新兴应用于国内轻量化车厢生产制造中,在生产制造技术方面缺少可借鉴的经验和行业积累,基于此成立了由设计、生产、质量、供应商等多部门协同的项目团队,经特殊特性识别、潜在失效模式分析、试制实验,将车厢顶板、雨檐、型材等3个部件识别为关键部件,并进行针对性的改进或设计优化。

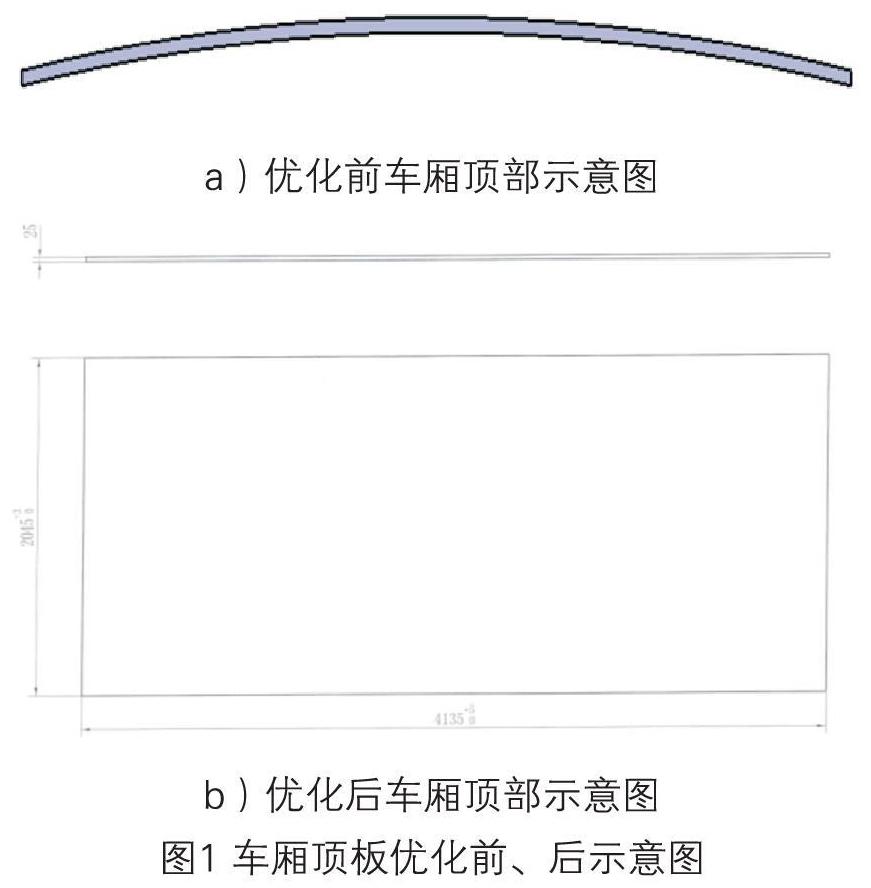

1.1 车厢顶板

考虑到导水和负载,一般传统车厢顶板设计为拱形,考虑到热塑性蜂窝板平面光滑,导水性好,且整板负载特性优良,优化后顶板结构为:四周整体为平面,取消拱形。优点:顶板安装状态与左右侧板成直角形式,较老状态(拱形)装配可行性提高。配合顶板液压工装,有效提高装配效率,降低装配劳动强度。新顶板工艺性较之整改前的有很大的提高,顶板分装及总装减少工时>200min(分装与总装)。由于蜂窝板表面光滑、平面平整且不易变形,所以拱形改平面后对车厢顶部的排水无不良影响。

1.2 雨檐

车厢雨檐是雨水导流比较集中的区域,存在漏雨风险。将原搭接式雨檐改为整体式雨檐,雨檐与顶板安装方式变为卡装的形式,侧面预留两处排水孔 。优点:提高了货厢整体强度;取消顶板与尾门框间隙用胶,用胶量大概减少600ml(老状态用量大概900ml,新状态用量大概在300ml );降低了雨檐漏雨风险;老状态装配人员:3人;新状态装配人员:2人(雨檐装配总工时减少20min)。不足点:增加雨檐与顶板分装工时:3min;增加雨檐与门框的对结工时,共预计增加5min。

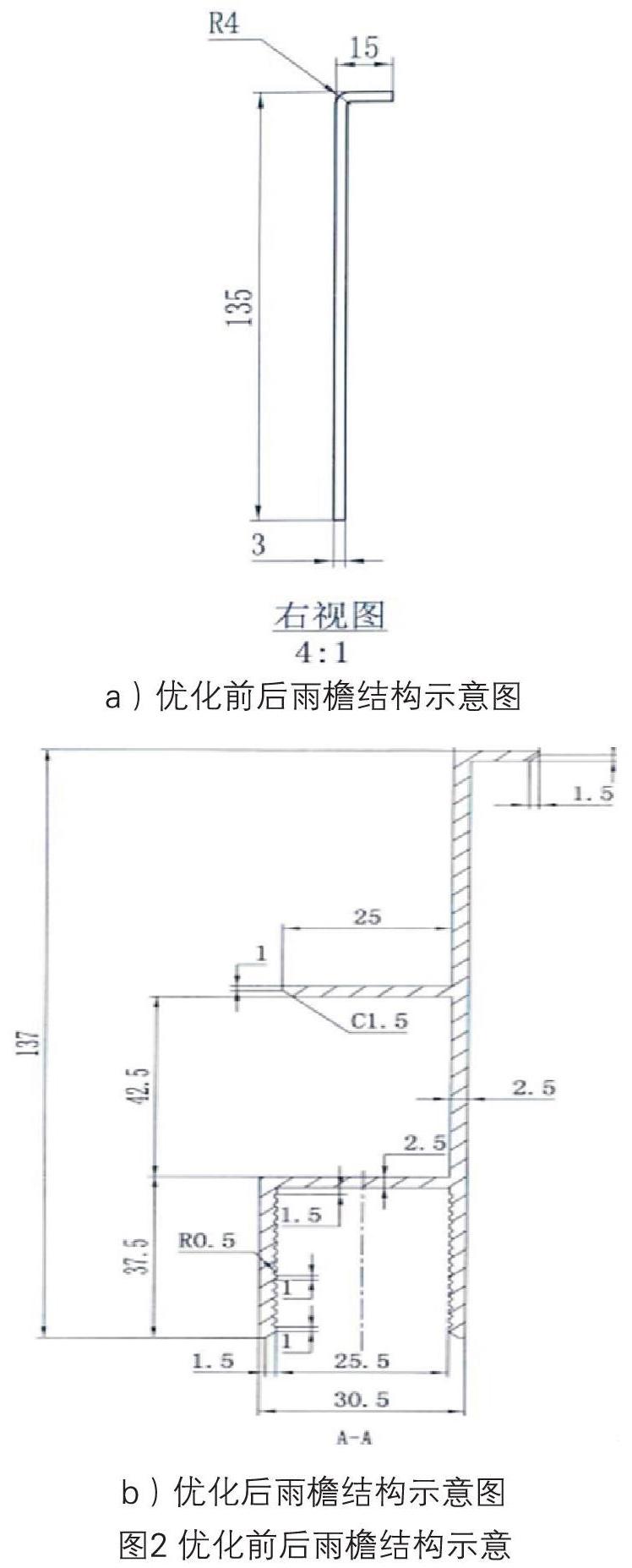

1.3 型材

型材在蜂窝板结构车厢中起着主体结构的框架作用,通过结构胶、密封胶与板材连接固定,新结构增加型材倒角及拉槽。优点:倒角结构在立柱型材与板材安装时起导向作用,提高装配效率、降低劳动强度,节约工时约9min,通过型材倒角,使填充的密封胶下沉,形成导水槽,车顶积水可顺延型材边缘导入雨檐侧面预留的排水孔,提升了车厢整体导水性能 ;拉槽结构能有效防止在装配板材时结构胶被全部推到型材底部,提高胶与板材面的堆积量,使其粘贴强度提高,全面提升车厢的结构强度,进而提升车厢振动颠簸性能 ,增加胶与型材及板材接触面积,加大密封面,使密封效果更好。

2 辅助工装设计

2.1 顶板总装液压装配工装[3]

未设计工装前,顶板装配时,将顶板附带卡槽预装在前板、左板和右板后由于胶体阻尼及零部件形体结构,顶板总成在装配过程中装配困难,需要借用外力(橡胶大锤等)才能装配到位,整体装配过程中费时费力,左右敲击位置不一致,敲击后目视已到位,但在进行内部铆钉的装配过程中可能出现顶板总成回弹情况,铆钉铆接后出现顶板的偏差,装配后产品一致性差。

考虑到装配过程中的受力特性,即受力较大、且需缓速平稳,顾设计一款液压装配工装,如图4,先将货箱顶板总成预装至前板、左板和右板后,再将预装后的货箱推至液压工装座下方,只需按下下压按钮即可,无需外力装配,简易,省时省力。

2.2 顶板分装气动装配工装[4]

顶板板材与型材(卡槽:用于板材之间的连接)装配时,板材与型材连接过程中需人工进行装配,但顶板的型材较长,左右两侧两根型材均为4200mm左右,长度 较长,因此在人工装入过程中需至少四个人且装入过程中费时并存在产品一致性差等现象。

考虑到装配过程中的受力特性,即受力较小、且可快速实施,顾设计一种顶板分装气压工装,如图5,能减少劳动强度和缩减使用装配人员,在保证产品质量的同时,防止零部件的回弹保证顶板内部铆接的一致性。

2.3 右板装配工装[5]

通常货箱总成在侧板附件装配过程中一般使用水平操作台,在正面附件装配完成后由人工进行翻面进行另一侧面附件的装配,由于货箱板材尺寸较大、质量较大、翻转过程中费力且存在划伤板材和其余附件的风险,翻转后的装配过程存在板材与平台接触 面相对运动形成的划伤等风险,另外,板材上附件的装配没有尺寸定位,装配过程需要相关量具进行保证,费时且装配一致性差。

考虑到右板装配的复杂性,顾设计一种多功能工装,图6(1-附件固定杆,2-右板固定杆杆,3-顶杆,4-左侧杆5-右侧杆 ),将货箱板摆放在工装上,将外侧、内侧所有附件装配位置尺寸固定,只需进行钻孔装配即可,无需进行翻转和附件的测量定位,省时省力梯形结构,可两侧同时进行装配,提升装配效率; 板材在工装上进行固定,其余零部件均进行定位,装配过程中无需进行零部件的测量定位; 利用装配空余位置,将需要装配的零部件放在工装上,零部件就近拿取装配,节约装配时间和空间。据生产装配测时,未使用工装之前装配时间为100分钟左右,使用该装配工装后装配时间缩短至40分钟以内,装配零部件均进行了定位安装,保证了产品质量和一致性。

3 胶型选择

由于热塑性蜂窝板车厢与型材之间采用铆接、螺接等形式,考虑到车厢防水及结构性能要求,均需要通过密封胶或结构胶实现,所以胶型的选择至关重要。作为批量生产使用,在选择用胶型好方面,成本和性能需要同时兼顾。通过大量的探索性实验与验证,最终将拉伸和前切力作为选择胶型的两项重要指标,所选列的实验数据见表1、表2,从表中数据可以看出,**牌2501(改性硅烷胶)在拉伸力和剪切力方面性能优越,但成本较高,**牌(PU聚氨酯胶)在剪切力方面与**牌2501(改性硅烷胶)相当,且价格比较便宜,经综合考虑,最终选择**牌(PU聚氨酯胶)作为结构胶使用,**牌2501(改性硅烷胶)作为密封胶使用。

4 淋雨试验验证

优化整改后的车厢随机抽选20台,按照QC/T4 449-19999《保温汽车、冷藏汽车性能试验方法》,分别进行了完工后的静态淋雨和路试后的动态淋雨,结果如下:静态淋雨,共淋雨80min,未见顶板、尾门雨檐、型材、右门板处漏雨或可疑迹象;动态20KM、50KM、100KM路试振动颠簸后淋雨,三次均未见漏雨现象或可疑迹象。

5 结论

热塑性蜂窝板车厢在电动物流运输车上应用的广泛并呈高速上升趋势。笔者牵头的项目团队从三个方面探寻了热塑性蜂窝板车厢关键制造技术,一是顶板、雨檐、型材等关键部件进行设计优化,二是增加辅助工装设计,三是通过专项实验选择胶型,经批量生产验证了可行性,大幅提高了生产效率,杜绝了出厂检测漏雨问题,通过3年来的客户使用反馈,未曾出现漏雨问题且结构强度较先期有了明显提升。

热塑性蜂窝板车厢实际应用到某3360轴距电动物流车结果表明,较传统铁厢轻25.6%,续航里程提升5%-8%,持续批量生产验证表明,一次淋雨合格率从65%提升到95%以上。后续项目团队将开展在结构强度和振动性能方面的量化指标试验和对比性改进验证,从而进一步提升热塑性蜂窝板车厢关键技术研究与应用水平。

参考文献:

[1]王亮亮,郁焕敬,李.车厢轻量化技术的研究与应用[J].汽车制造业,2018,12:36-37.

[2]鄔世锋. 厢式车轻型蜂窝板性能研究及应用[J].专用车,2015.05:82-84.

[3]郭亮,于志刚,但波,谭涛,吴炜坤,杨其林.干货箱装配液压工装:中国,CN2017 20602291.0[P],2017-12-12.

[4]郭亮,于志刚,但波,谭涛,吴炜坤.干货箱顶板分装气压工装:中国,CN201720601712.8 [P],2018-01-02.

[5]于志刚,郭亮,吴炜坤,谭涛,但波.干货箱右板装配工装:中国,CN107053051A[P],2019-01-18.