航空发动机整机三维气动仿真研究进展

■ 温泉 李义进 刘婷 卫刚 付强 / 中国航发研究院

未来先进航空发动机的设计研发对设计精度、性能和周期等各方面有更高的要求,迫切需要整机三维气动仿真技术的支撑。现有的整机全三维仿真技术各有其优劣势,后续的技术发展需要在仿真资源、精度和技术难度等方面统筹考虑。

在部件设计完成后,虽然通过了部件级的仿真验证,但仍须进行大量部件级和整机性能试验,以确保单个部件及整机的性能满足一维设计要求。这种部件级和整机试验周期长、费用高,若测试得到的性能不满足设计要求,须重新进行详细设计,导致设计过程反复拖延进度,迫切需要发展整机三维气动仿真技术。

整机全三维仿真技术概况

计算流体力学(CFD)发展至今,在数值算法、模型和仿真工具等方面均取得了重大突破,加之高性能计算的普及应用,使得对发动机整机进行三维气动仿真成为可能。通过整机仿真可以提高发动机整机设计精度和水平,大幅缩短设计周期,具体表现在以下两个方面。

第一,模拟整机在复杂环境或极端条件下的性能。通过整机全三维仿真,可以了解整机匹配下发动机的流场细节,如发动机各种间隙流动情况、部件间匹配情况、冷却空气的分配情况等,也可以验证当某个部件部分缺失、超温或超速情况下的整机全三维性能,以及发动机在高空低雷诺数的整机全三维性能。

图1 多程序耦合求解模式

第二,辅助整机试验设计,部分替代试验。整机仿真的结果可以指导发动机整机试验的探针布局,以便提高测试效率及有效性、降低整机试验风险,缩短整机试验周期。此外,在部件详细设计后即可开展整机仿真,预先评估部件之间的匹配状态,进行风险评估,指导整机的优化设计方案;进一步在各部件工程设计后,预测发动机整机性能,提前发现技术风险。

整机全三维仿真可以分为基于总体仿真程序的整机仿真、采用单一程序进行独立计算和采用多程序耦合计算,这3种模式都有各自的优缺点。

基于总体仿真程序的整机仿真,优点是可以利用已有总体数据进行部件边界赋值加速迭代收敛,实现功率平衡等。缺点是在实现不同精度模型之间的边界传递时,需要对不同精度模型之间的物理联系有深刻理解。

单程序计算模式采用单一程序对整机气动与燃烧性能进行模拟仿真。该方法操作简单,并行效率高。但现阶段,主要是各大商业软件ANSYS、NUMECA等整合自身资源建立的整机仿真平台,能实现同时对航空发动机三大部件进行高效的计算,缺点是对新构型发动机整机仿真受到限制且增加新模型比较困难。

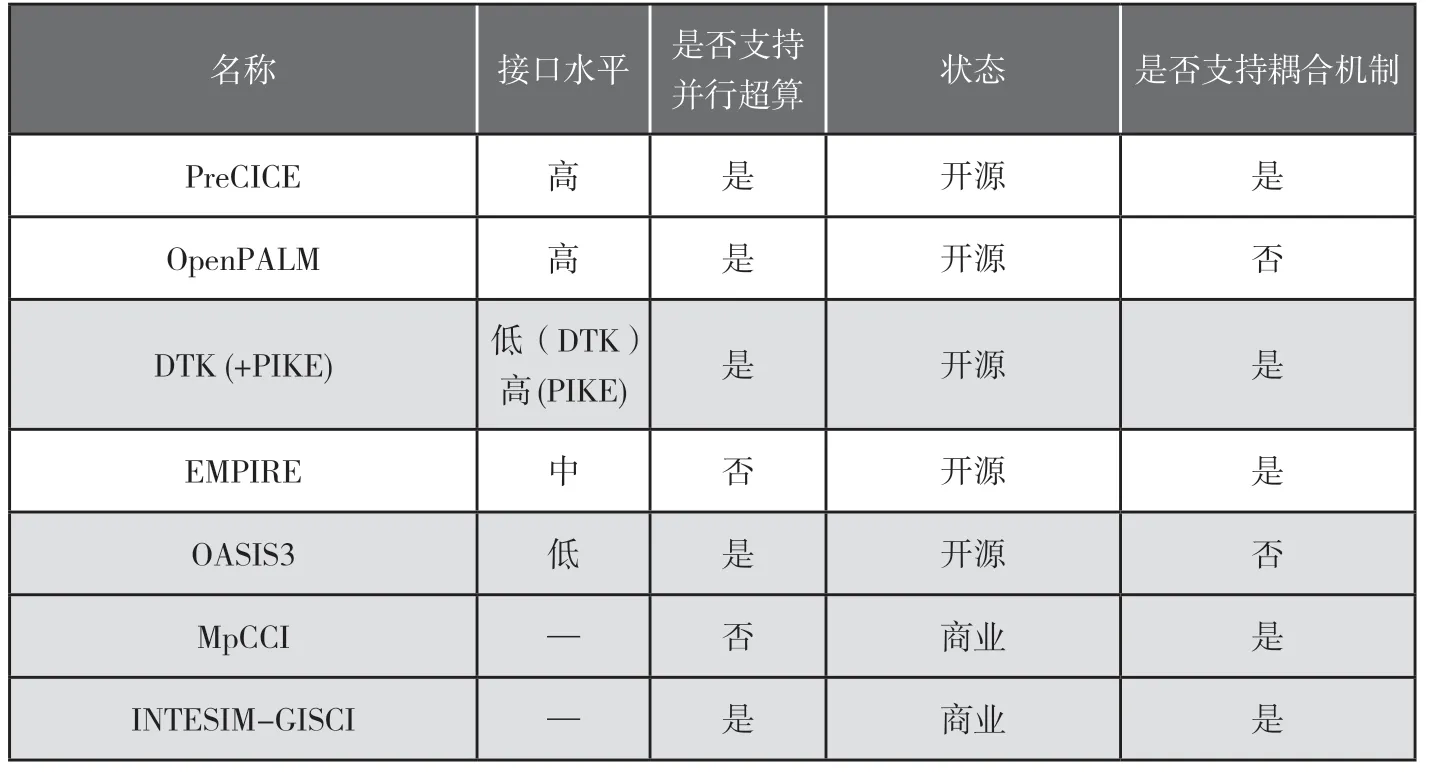

采用多程序耦合计算模式进行整机气动和燃烧仿真的方式较为普遍。这种模式可整合气动和燃烧领域最好的求解程序,通过一个耦合器,实现信息实时交换,如图1 所示。交界面处理程序目前有商业的、自用的和开源的交界面处理方法,如斯坦福大学的CHIMPS、MpCCI 商 业 接 口、CORBA 异 构 多学科耦合、欧洲科学计算研究中心(CERFACS)和法国国家航空航天研 究 院(ONERA) 的OpenPALM、PreCICE 等,能够支持耦合和插值算法,包括多物理场耦合,时间异步计算,多平台、多网络环境下高效率并行计算,如表1 所示,在现有的程序基础上易实施。交界面处理程序的缺点是需要适配不同的求解器程序,对有源码求解器程序适配相对容易,对有二次开发功能求解器程序适配则比较困难,而完全闭源的求解器程序适配只能通过现有的文件且并行效率较低。

表1 开源和商用交界面处理程序

一直以来,很多的科研团队都在从事“虚拟样机模拟”的研发工作,最近几年商业软件公司也在不断宣传整机仿真概念,均对3类整机仿真技术分别进行了大量的探索和研究,并围绕各类发动机型号开展了技术验证。

基于总体仿真程序的整机仿真

最早的发动机整机模拟来自于1998年霍尔等[1]的研究,使用ADPAC和NEPP方法对发动机的低压(LP)系统进行稳态模拟。ADPAC 求解了三维雷诺平均方程(RANS),使用混合平面来模化转子叶片/静子叶片相互作用。NEPP 是一种一维稳态热力学性能建模工具。霍尔采用了将低压系统模拟与NEPP 循环核心仿真耦合的方法,实现了不同轴转速下气动和机械的耦合过程。

2003年,图尔纳等[2]使用APNASA、NCC和NPSS热力学循环建模系统,模拟了GE90发动机在定常条件下马赫数(Ma)0.25和海平面起飞工况下的运行情况。其模拟范围包括风扇、增压器、高压(HP)压气机、圆周角为24°的燃烧室、高压涡轮和低压涡轮。图尔纳等通过对三维计算流体力学(CFD)模拟的周向平均,再与循环分析相结合,得到部分整机特性曲线。在初始条件下,CFD计算的边界条件由循环分析确定,而后生成部分特性曲线图再输入到循环分析程序中。图2为GE90-94B发动机整机模拟结果。

克劳斯等人[3]还对GE90发动机进行了完全耦合仿真,其中涡轮采用一维性能计算程序AXOD计算,能够对堵塞工况进行处理,从而获得更加准确的高压涡轮仿真结果。在进行整机仿真时,通过迭代实现边界条件更新,然后将三维气动仿真结果与循环分析相结合,当边界条件的变化小于指定的容差时,迭代终止。克劳斯得到的计算结果和试验数据总体相符合。

图2 GE90-94B整机仿真云图[2]

图3 燃气轮机核心机模拟[4]

基于交界面处理的整机仿真

2000—2007年,美国斯坦福大学湍流研究中心(CTR)在美国能源部先进仿真与计算倡议(ASCI)项目的支持下,集中对航空发动机跨部件三维数值方法开展了研究,重点解决了两部件不同程序之间的集成问题,并进行了测试和示范性的应用。例如,当燃烧室(NCC程序)和高压涡轮(TFLO程序)采用不同的仿真程序时,实现跨部件数值仿真需要解决这两个程序间交界面处理的问题。他们采用的是耦合多处理器求解器处理,即通过消息传递接口程序(MPI),建立多仿真程序并行同步通道,实现数据交换、时间同步以及当网格相对位置变化时重新初始化通信数据等功能。在交界面两侧的仿真程序需要通过插值给定相互的流动条件,达到交界面变量守恒。

2003年CTR进一步开展研究,解决了交界面并行通信处理以及大涡模拟(LES)和雷诺平均模拟之间联合仿真的交界面边界条件处理等关键技术,最后通过简单流动测试算例证明了基于交界面处理信息技术的可行性及跨部件耦合计算的优势。2005年,CTR将其耦合计算模块发展成为高性能集成多物理仿真耦合器(CHIMPS),基于脚本语言Python编写,同时运用了pyMPI并行包,使之能够指定各仿真程序以及CHIMPS之间的通信。Python函数形式的编码方式使得在执行程序时更加自由。此外,CHIMPS还包括一组通用内插和通信库。为了验证软件的可行性,进行了简单算例的预处理求解和插值误差的确认,随后开展了两个应用研究。第一个应用是采用可压和不可压雷诺平均N-S方程耦合求解机翼流场;第二个应用是对涡扇发动机核心机进行气动仿真(见图3),压气机和涡轮采用RANS,而燃烧室采用低马赫数大涡模拟。

2006年,CTR对普惠公司的核心机进行非定常CFD模拟,评估部件性能。首先对压气机燃烧室耦合,然后进行20°扇区的涡轮、压气机、燃烧室独立模拟,最后对发动机的20°扇区的核心机进了模拟。核心机计算采用了502核CPU, 计算了350时间步长、花费了48h,不同求解器的负载平衡是通过部件独立计算时确定,其中压气机在250核CPU运行,燃烧室采用了96核,涡轮采用了156核。每个求解器采用了中等数量CPU,为了提高运行稳定性没有用到并行I/O,而且求解器的I/O需要30%~40%时间。最终整个核心机流通仿真时间至少需要14天。图4所示为核心机通流仿真,其中压气机为轴向动量分布,燃烧室为温度分布,涡轮为轴向动量分布。

图4 普惠公司核心机数值模拟[5]

图5 整机数值模拟[6]

2007年CTR进一步对整机进行了数值仿真,包括风扇、低/高压压气机、燃烧室、低/高压涡轮以及喷管。整个风扇和压气机采用两套网格,网格数量分别为800万和5700万。燃烧室采用300万网格,涡轮也采用两套网格,分别为300万和1500万。时间步长的选择为最高转速下、最大数目叶片排中一个叶片通过一个叶栅距离的时间至少为30个时间步长,即转速慢的低压部件整圈大约11500个时间步长,转速高的高压部件整圈大约需要3700个时间步长。另外考虑通流时间,核心机大概需要10000个时间步长,发动机整机大概需要20000个时间步长。利用美国能源部的Xeon Linux集群进行计算,采用粗网格时700个处理器(CPU)24h内计算1500个时间步长,而采用细网格需要4000个CPU,整机的通流仿真需要计算14天。据悉,每个单时间步长都保存时,保存数据时间就占了运行时间的50%。图5所示为整机的轴向速度,以及中截面上轴向速度和燃烧室温度等值面。

英国拉夫堡大学采用CHIMPS界面接口程序基于内存方法处理交界面[7],其中叶轮机械采用罗罗公司的 Hydra软件、燃烧室采用罗罗公司的PRECISE-UNS软件。采用不同边界条件方案进行泰勒涡(Taylor Vortex)、圆柱扰流、下游障碍流验证,然后对压气机和燃烧室进行耦合计算,再对燃烧室和涡轮进行耦合计算。2016年,英国伦敦帝国理工学院的卡尔内瓦莱等[8]运用内部程序对主流和空气系统联合仿真。主流仿真时综合采用了包括化学反应的可压求解器VUTC及不可压求解器AU3X;空气系统根据发动机的模型进行了简化,增加了界面的复杂性。采用混合平面方法处理级间,主流道与空气系统二维/三维,空气系统二维与空气系统三维等界面模型,而三维腔室间的界面采用插值处理。

采用单一程序的整机仿真

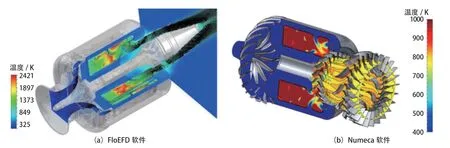

2017年奥尔洛夫等[9]运用商业软件Fluent对一核心机进行了仿真。为了减少计算资源,模型采取了两个头部,并对压气机和涡轮叶片数进行了约化,采用非结构网格划分,包含多组分流体计算,部件间采用界面处理,压气机和涡轮的转速一致。此外,流体传热分析软件FloEFD也开发了整机仿真功能,并对KJ-66微型涡喷发动机进行了CFD分析,如图6(a)所示。计算时,将整个涡喷发动机作为一个单元,其各部件之间不存在任何传递、对称和周期性的情况。模型采用在局部旋转区分析流体流动以模拟旋转部分,即每个旋转的实体部件周围都有一个轴对称的旋转区,该旋转区有自己的局部坐标系并与部件一起旋转。计算域内非旋转区的流体流动方程在非旋转的笛卡尔全局坐标系下求解。通过在旋转区的流体边界处自动设置特殊的内边界条件,将旋转区内的解与非旋转区内的解连接起来。流体域时间步长为0.0001s,固体域时间步长为0.01s。与此同时,Nuemca软件在原有基础上开发了一种先进的、高度集成的方法工具OpenLabs,能够对完整的航空发动机和燃气轮机系统进行稳态和时间精确的全耦合仿真。利用Numeca同样对KJ-66微型涡喷发动机进行了CFD分析,叶轮机械采用高效非线性谐波(NLH)方法来捕获非定常效应,燃烧室采用高效可靠的火焰生成流形(FGM),采用一种智能接口方法确保界面量一致,保证计算代价最小,如图6(b)所示。

图6 不同软件对KJ-66涡喷发动机仿真所得温度分布[10]

中国航发涡轮院利用CFX软件对一型发动机的整机进行数值仿真,为了简化计算工作量,仿真计算所有部件均采用单通道,总的网格数量为3500万。在部件之间的交界面处采用级交界面处理,通道周期性面给定周期性边界条件。仿真结果表明,发动机整机三维仿真所得各项性能参数与单部件设计参数误差均在6%内(见图7),且整机仿真所得推力值与设计值非常接近。这说明整机仿真中各个部件是相互耦合、匹配工作的,如果某个部件仿真结果与设计结果偏差大,在整机仿真中累计误差增大,将造成所有部件偏离预计的匹配设计点工作。

总结整机仿真方面的研究进展可以发现,最早的整机仿真是基于总体程序的仿真,研究机构大都采用基于交界面处理的整机仿真,而软件公司则热衷于基于单一程序的整机仿真。基于总体程序的整机仿真以特性仿真程序为基础,实现难度相对较低,但不能反映交界面的影响;基于单一程序的整机仿真对程序要求高,需要一个程序能够对各个部件进行精确仿真,实现难度较大;而基于交界面处理的整机仿真可对不同的部件使用针对性的仿真软件,同时也可以考虑部件间的相互影响,因此被国外研究机构广泛采纳。

中国航发研究院仿真中心气动仿真研究团队,针对全三维整机仿真技术开展了大量研究,利用自研的气动和燃烧仿真软件,开展压气机、涡轮、燃烧室三维计算。随后,利用PreCICE构建气动与燃烧三维流场数据实时通信,进行交界面处理,搭建核心机(压气机、燃烧室与涡轮)全三维数值仿真软件,如图8所示。在整机全三维仿真工具研发过程中,同时开展整机仿真软件的工程适用性研究,其中压气机和涡轮采用RANS,燃烧室采用LES,通过与试验数据(性能、曲线、流场等)进行对比,对数值仿真模型开展校核、验证与修正,旨在提高各部件与整机的仿真精度,形成高置信度的全三维整机数值仿真软件,推动实现发动机整机全三维高精度数值仿真。

图7 基于CFX的整机仿真结果[11]

图8 基于自研软件的核心机(压气机、燃烧室、涡轮)三维仿真

结束语

在基于总体程序的整机仿真、基于部件融合的整机仿真和基于单一程序的整机仿真中,研究最为广泛的是基于交界面处理的整机仿真技术,其特点是可支持不同部件使用不同的仿真软件,通过交界面程序将相邻部件对应的仿真软件耦合,实现部件间的相互作用。因此,在充分利用现有的、成熟的仿真资源基础上,获得较为精确的仿真结果,是目前比较理想的整机仿真技术。当然,基于交界面处理的整机仿真目前仍须解决部分关键技术,如不同部件间的接口面上数据的模型处理,部件间物性管理问题,支持并行计算等问题,另外为适应总体仿真计算还需要考虑旋转部件功率平衡等。