火箭发动机舱内管路安装改进分析与试验验证

曹文利,张 萌,薛立鹏,税晓菊,李 林

(1.北京宇航系统工程研究所,北京,100076;2.深低温技术研究北京市重点实验室,北京,100076)

0 引 言

管路是液体火箭增压输送系统的重要组成部分,用于为液体、气体介质提供流通通道。受空间限制,大多布局为不规则的空间管路,承受内压、高低温、振动、冲击,边界条件复杂[1],其中以发动机舱内管路载荷和边界最为复杂。因此,发动机舱内管路存在故障率高、失效模式多、可靠性差等现象。据统计,在发动机热试车与飞行任务中,管路、管支撑因振动产生裂纹、断裂等现象约占发动机总故障率的30%以上[2]。

目前国内外围绕管路振动做了较多工作[3~5],对管路的功能失效起到了预示作用。但目前工作仅限于针对管路自身进行分析,忽略了管路安装结构的影响,会因安装边界不够准确导致分析误差。本文应用Abaqus软件,对某型火箭发动机舱内的氧增压管、预冷回流管及安装结构组成的系统在给定力学环境下的随机振动响应及疲劳性能进行了仿真分析,根据仿真结果结合工程经验改进了管路系统的安装设计,并对改进后的安装方案进行了试验验证。

1 管路系统结构及安装分析

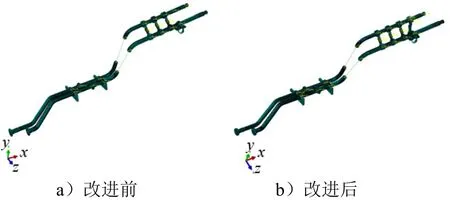

与发动机连接的氧增压管和预冷回流管结构形式相同,均为“Z”型管路,由直管段、金属软管和两端的密封结构组成,氧增压管与预冷回流管外均包覆有绝热层,2根导管在发动机舱内平行布局,如图1a所示。与发动机连接端的直管段上有3个同样的平行支架将2根导管固定在一起。在平行支架与发动机接口之间的直管段上,氧增压管上设置有一个支架固定在发动机机架上,预冷回流管无固定结构。管路系统另一端的直管段上通过一个支架固定在壳段上,相比氧增压管,预冷回流管少一个支架将其固支。通过仿真计算发现此管路系统有发生疲劳破坏的风险,因此考虑对管路系统的安装设计进行改进。参照氧增压管的固定形式,新增一个支架组件将预冷回流管固定在与其距离最近的发动机机架上,以便增加预冷回流管系在垂直于管路轴向上的约束,降低管路系统在变径等危险部位的应力。新增支架安装示意如图1b所示。

2 基于有限元方法的管路随机振动响应分析

2.1 有限元分析模型

本文采用Abaqus计算结构的随机振动响应,氧增压管、预冷回流管、氧增压管支架、平行支架材料为不锈钢0Cr18Ni9,新增支架材料为铝合金7050,绝热层按弹性材料处理,各材料及其性能参数如表1所示,其中力学性能参数均为换算过后的真实值。模型采用实体结构模拟,对整个管路支架系统进行了如下简化处理:

a)预冷回流管内充液,将液体密度等效到管路上;

b)由于网套波纹管在整个结构中主要起刚度作用,分析中把网套波纹管等效为 Bushing单元,网套波纹管等效轴向刚度计算方法采用《金属软管》[6]中的计算方法,氧预冷回流管和增压管上的网套波纹管等效后Bushing单元各向刚度如表2所示;

c)仅保留管路和支架之间部位的绝热层,其余绝热层略去。

表1 材料性能参数 Tab.1 Material Performance Parameters

表2 Bushing单元参数 Tab.2 Bushing Unit Parameters

有限元分析模型如图2所示,主要采用六面体单元(C3D8R)和四面体单元(C3D4);为了模拟支架卡箍与管路之间的约束作用,在支架、卡箍与管路之间建立Coupling耦合关系,管路具有轴向及绕轴转动自由度。

图2 管路支架系统结构网格划分 Fig.2 The Pipeline System Structural Grid Generation

2.2 载荷及边界条件

管路系统内充给定压力。管路两端和连接在发动机机架上的支架加位移载荷后固定;连接在壳段上的支架固定。温度载荷等效为管路的收缩或膨胀位移施加在管路贮箱连接端。随机振动条件功率谱密度曲线如图3所示,在x、y和z3个方向同时振动,振动时间为 3 min。

图3 随机振动功率谱密度 Fig.3 Curve of Power Spectral Distribution

2.3 分析结果

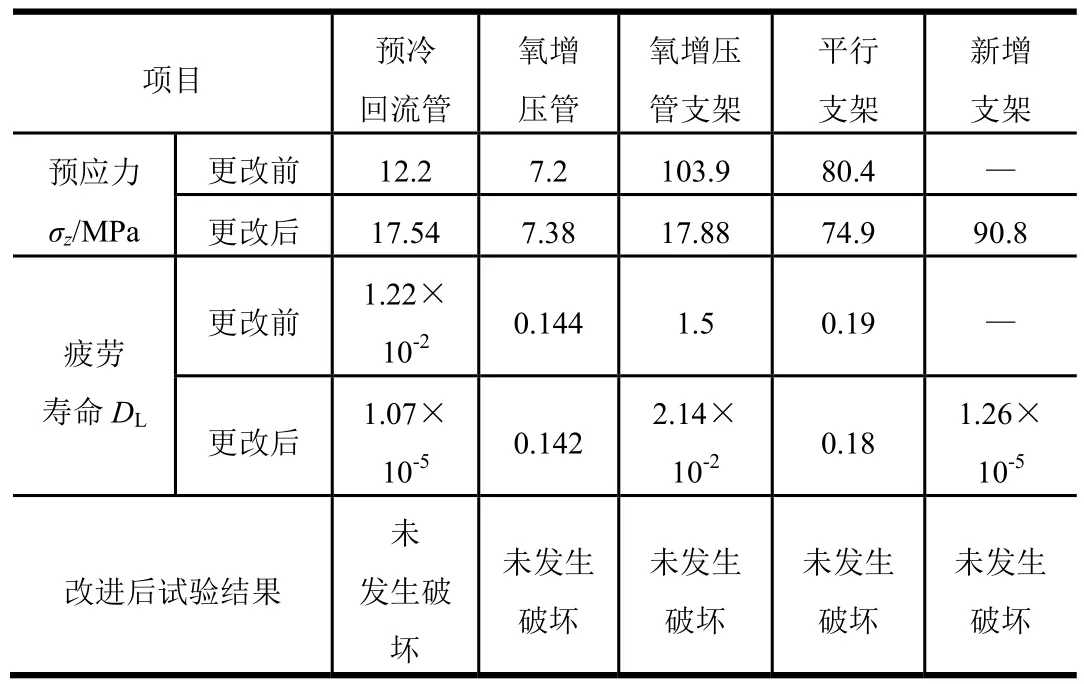

2.3.1 静强度分析结果

在内充压及施加边界条件情况下,改进前后管路系统各组件静应力结果如表3所示。改进前后氧增压管、预冷回流管和平行支架的最大静应力均变化不大;新增支架的最大静应力为139 MPa,远低于材料的屈服强度435 MPa;氧增压管支架的最大静应力由185.3 MPa降低至64.91 MPa,受力状态明显改善。

表3 改进前后管路系统各组件静应力对比 Tab.3 Comparison of Static Stress of the Pipe System

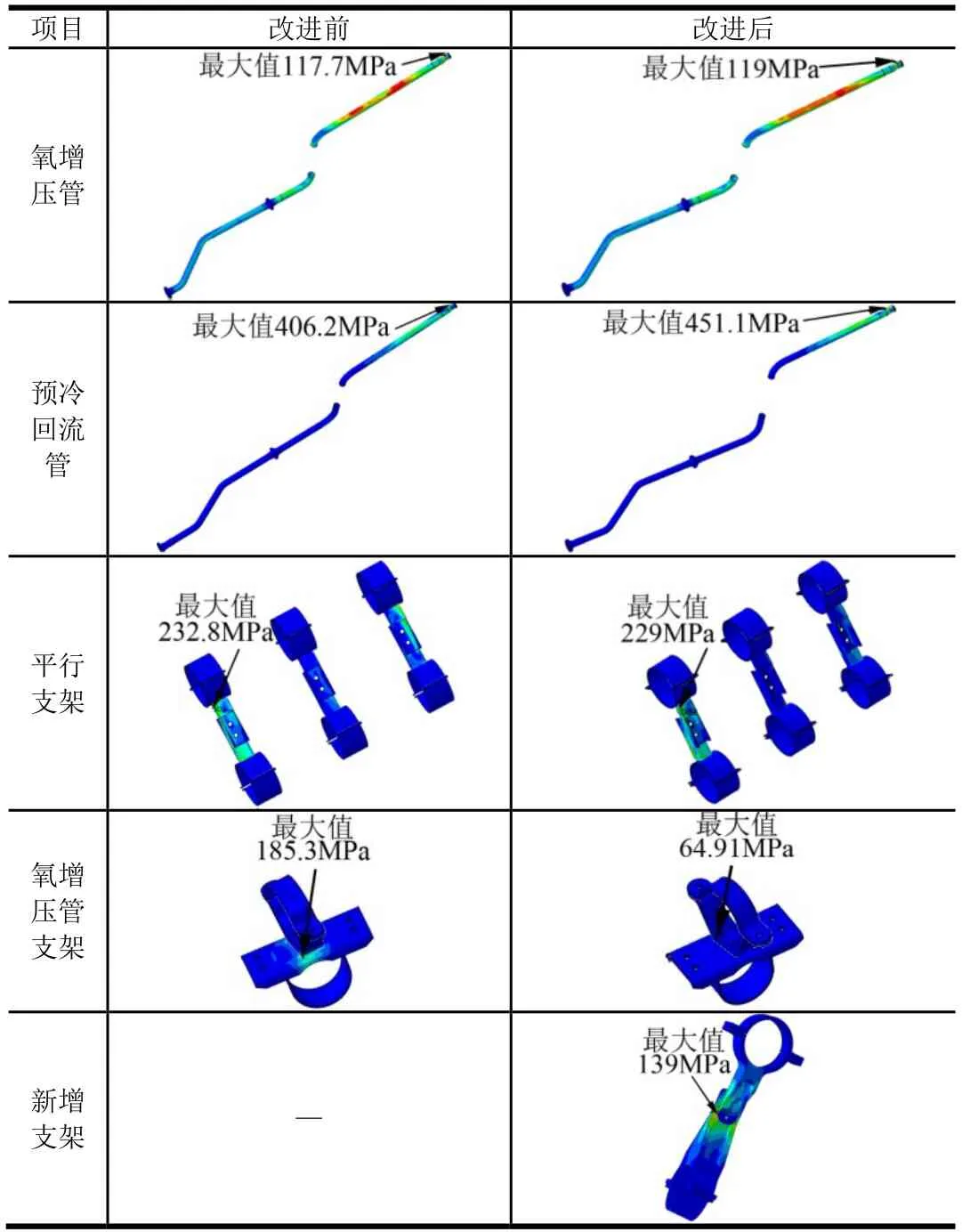

2.3.2 随机振动响应分析结果

改进前后管路系统各组件均方根应力云图如表4中各图所示。优化设计前后氧增压管支架最大Mises应力由58.05 MPa降低至48.82 MPa,其余管路系统各组件的最大Mises应力基本无变化。

表4 管路系统各组件均方根Mises应力云图 Tab.4 Root Mean Square Stress Nephogram of the Pipe System

3 疲劳寿命分析与试验

通过有限元分析得到结构在随机振动作用下的Mises应力功率谱密度G(f)后,基于Dirlik的经验估计方法[7],结合Miner线性累计损伤理论[8]计算管路的随机振动疲劳寿命,考虑预应力的影响时采用Goodman方法修正[9]。

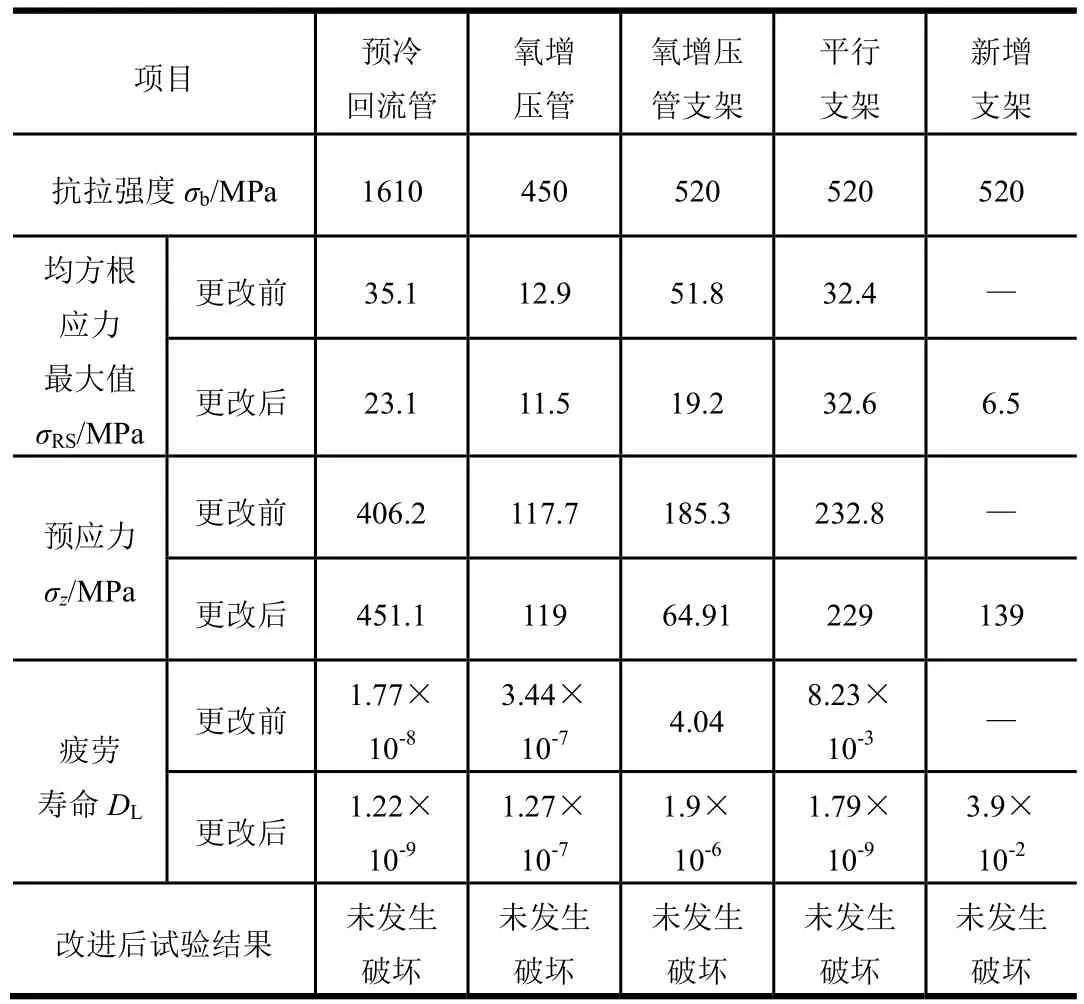

定义结构随机振动响应的n阶谱矩Mn为

式中f为频率。

Dirlik方法采用均值E(0)、峰值E(p)和不规则因子γ3个统计参数从随机振动信号中估计振动应力水平及应力的周期数量:

每秒内应力S对应的次数N(S)为

根据 Dirlik公式表述的应力幅值概率密度函数p(S)如下:

根据式(1)~(6)可得到:

式中σb为材料的抗拉强度;σz为管路的预应力;m为疲劳曲线指数;C为疲劳曲线参数;S为应力,m、C和S的关系为Sm•N=C;T为疲劳振动的时间;DL表示在振动时间内结构发生疲劳破坏的可能性,DL=1时表示材料发生了破坏。

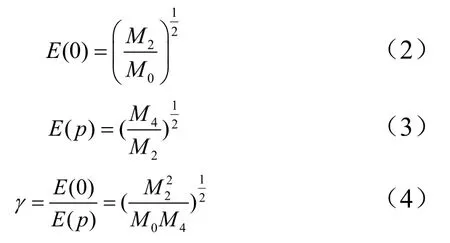

应用式(7)对管路支架系统各组件静应力最大位置和均方根应力最大位置的疲劳寿命进行了分析,计算结果见表5、表6。分析结果表明,优化设计后管路系统各结构均不会发生疲劳破坏。

表5 结构均方根应力最大位置疲劳寿命分析结果 Tab.5 Faligue Life Analysis Results of Structure at the Maximum Root Mean Square Stress

续表5

表6 结构静应力最大位置疲劳寿命分析结果 Tab.6 Faligue Life Analysis Results of Structure at the Maximum Static Stress

改进后的管路系统在振动台上完成了3个方向振动试验,试验现场如图4所示,管路和支架均未发生破坏,试验结果验证了仿真分析的正确性和改进方案的可行性。

图4 管路试验现场 Fig.4 Pipeline Test Site

4 结 论

本文应用 Abaqus软件对改进前后的某型火箭氧增压管和预冷回流管及其安装结构的随机振动响应及疲劳寿命进行仿真分析,仿真结果和力学环境试验结果均表明,采用改进方案后明显降低了氧增压管支架位置处的应力,整个管路及支架系统的疲劳寿命有较大改善,表明了仿真分析的准确性和改进的有效性。

根据仿真计算和试验可得出以下结论:

a)新增预冷回流管支架后,氧增压管支架静载和动载下的应力均明显减小,有助于减小管路支架系统的整体应力水平;

b)新增支架在静载和随机振动工况下应力水平较小,其疲劳性能满足设计要求;

c)新增支架后,考虑各模块结构均方根应力最大的位置,氧预冷回流管疲劳寿命提高1140倍,氧增压管支架的疲劳寿命提高70倍;

d)新增支架后,考虑各模块结构静应力最大的位置,氧预冷回流管疲劳寿命提高14倍,氧增压管支架疲劳寿命提高2 126 315倍,平行支架的疲劳寿命提高4 597 765 倍。