闭式叶轮整体加工技术在商用空调上的研究与应用

唐华敏 黄泽坚

(珠海格力电器股份有限公司 珠海 519000)

引言

近年来,随着商用空调的快速发展,离心式中央空调已广泛运用于大型工业、建筑楼宇、数据中心、机场等多个领域,对空调能效要求日益提高[1],使得企业在产品品质和可靠性管控方面面临巨大挑战。

压缩机是空调的核心部件,叶轮又是离心压缩机的心脏零件。常见焊接制造工艺为:机加、钎焊。将叶轮分为轮毂与轮盖两部分,叶片在轮毂上由五轴铣削而成,采用钎焊技术与轮盖焊接成型。焊接完成后做着色探伤、动平衡、超转速、二次着色、三坐标复检等一系列检测试验,合格后才能使用。全流程多达13道工序,工序复杂、周期长;其中焊接工艺对焊工技术要求高,耗时长,很容易产生质量问题造成叶轮报废,成本高昂。

一方面,因为制造周期长、工序复杂及焊接工艺人为依赖,导致叶轮动平衡合格率非常低,一次动平衡合格率不到30 %,其中:初始不平衡量大于5 g占比62.79 %,大于10 g占比13.95 %,叶轮直径越大,一次合格率越低。

另一方面,动平衡超差的叶轮需要人工去重进行配平(要求在100 mg以下),人工打磨一个超5 g的叶轮需要2 h,效率低下;容易出现人工打磨失误造成叶轮报废事故,重新加工又将面临冗长的制造周期,对于核心零件,存在极大的质量安全隐患及客户订单延误隐患。

为提高离心压缩机叶轮制造效率与质量水平,特开发闭式叶轮整体加工技术:一次成型,取消焊接。

1 理论分析

1.1 加工可行性分析

在航空发动机领域,对于叶轮叶盘整体加工已有成功应用案例,但在商用空调行业尚属第一次。整体加工方案技术难点分析如下:

1.1.1 典型案例分析

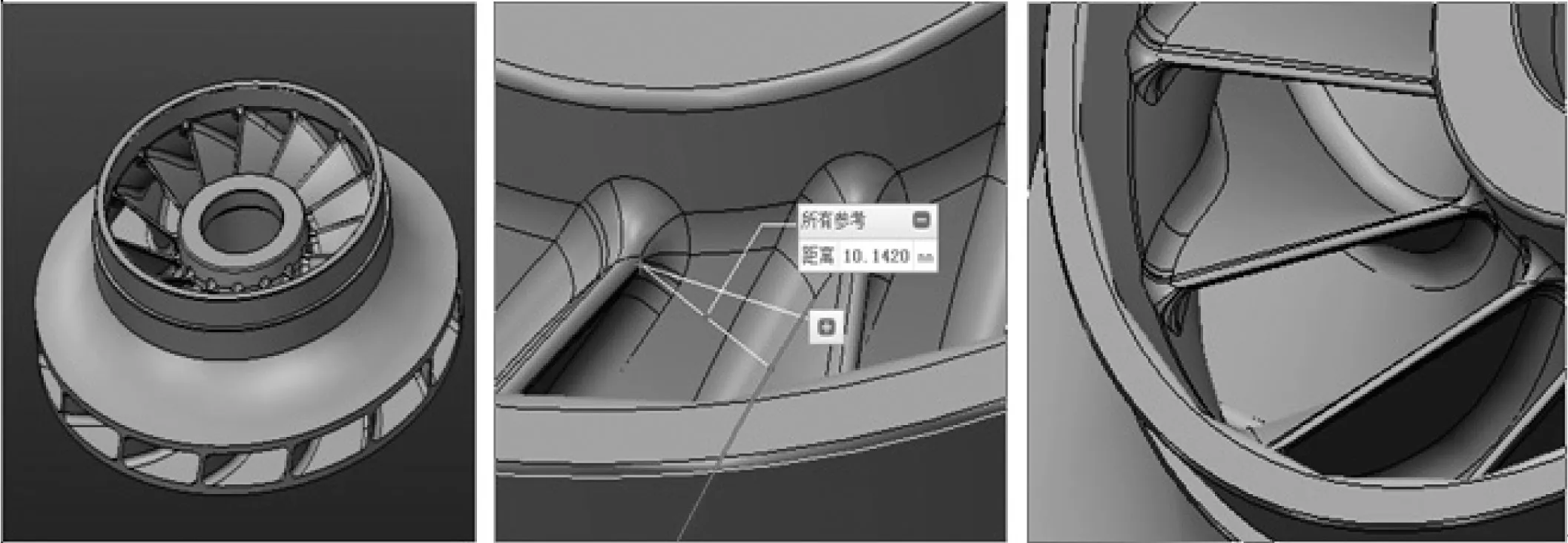

以450 RT一级叶轮为例:叶片数量15,进气口处最小间距约10.1 mm,叶片曲线曲率大,刀具无法一次到位,如图1所示。

图1 450 RT叶轮三维模型分析

1.1.2 刀具应用分析

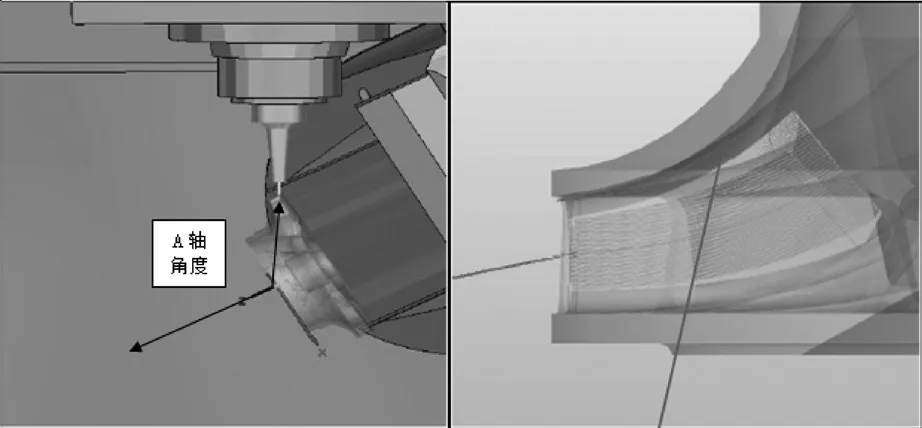

刀具无完整加工空间;为保证加工到位,需设计加长刀具,刚性差,容易产生震刀纹,且效率低下;以D6刀具为例,伸出长度达80 mm,长径比(长度/直径)大于13,刚性不足。如图2所示。

图2 刀具长度、刀具路径仿真

常规刀具无完整加工空间,需设计专用非标刀具。

1.1.3 设备参数分析

出气侧叶片后弯角较大,对机床A轴角度有较高要求,A轴角度要求接近-110 °(现有HSC55机床A轴角度行程+10 °~-110 °),容易造成设备超程甚至机床干涉、撞机事故;如图3所示。

图3 机床干涉碰撞模拟仿真

1.1.4 夹具分析

刀具从进气口进入时,容易与锁紧工装螺栓干涉;从出气口进入时,容易与工装干涉;工装过高时,又容易导致设备Z轴行程超程;对于工装设计、零件定位装夹方式有较高要求。

2 实验验证

2.1 加工方案设计

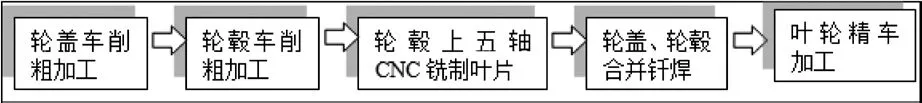

原焊接叶轮工艺流程(如图4):主要五道工序,轮毂、轮盖分开加工,整体焊接成型。

图4 原焊接工艺流程图

整体加工叶轮工艺设计流程图(如图5):主要三道工序,取消轮盖加工,取消焊接工序,整体加工成型。

图5 整体加工叶轮工艺设计流程图

2.2 夹具设计

2.2.1 夹具高度定义(H):

现有HSC55机床Z轴行程460 mm大于(工装高度+工件高度+刀具长度+刀柄长度)之和,所以工装高度小于(460 mm-工件高度-刀具长度-刀柄长度)之差。

2.2.2 夹具极限直径定义(D):

为保证刀具从出气口进入加工时不产生干涉,工装最大直径D小于工件外径。

2.2.3 工件定位、装夹方式设计:

轮毂底面D20销钉槽防旋转定位;为保证刀具从进气口进入时不产生干涉,销柱锁紧方式调整为“嵌入式”锁紧,轮毂内孔增加沉台,使用M12或M16螺栓连接工装;夹具整体效果如图6。

第四次中国城乡老年人生活状况抽样调查结果显示,中国失能和半失能老年人约4063万人,占老年人口总数的18.3%。北京师范大学中国公益研究院院长王振耀认为,这个数据是制定宏观政策的基本依据,但是这些人的具体信息,如住在哪个社区、失能半失能程度如何等,社区并没有掌握,导致在社区中如何解决这类人员的生活困难还不可能有具体措施。

图6 叶轮夹具示意图

2.3 刀具设计

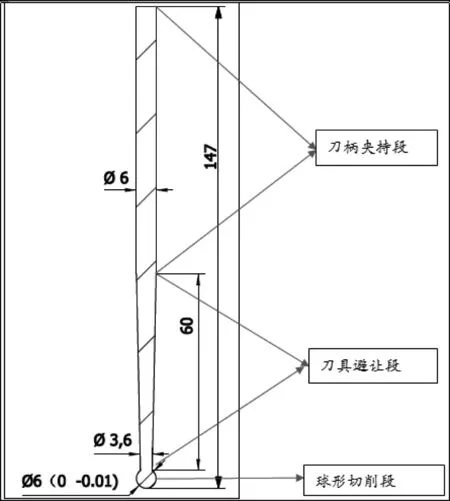

加工刀具设计:为保证切削效果及足够的避让空间,设计专用刀具“棒棒糖”进行整体式加工,刀具组成结构及效果如图7所示。

图7 棒棒糖刀具设计图

刀柄夹持段:Φ6,主要起连接机床刀柄作用。

刀具避让段:Φ3.6-Φ6,长度60 mm,主要起避让、减重作用。

球形切削段:Φ6(0,-0.01),主要起切削作用。

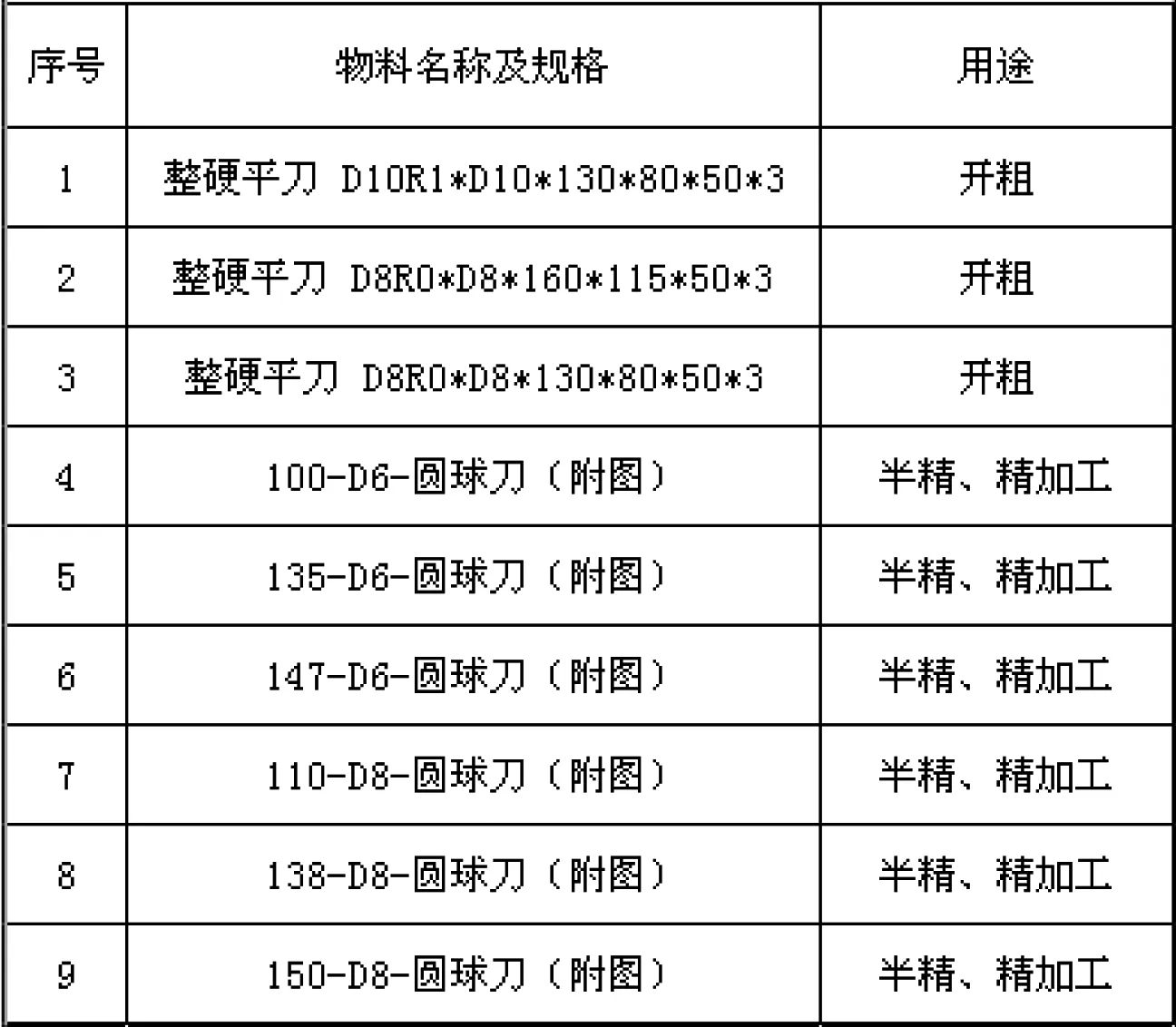

同时为提高开粗效率,使用平底刀具进行第一轮开粗,最终梳理、确定刀具方案:

开粗刀具:采用Φ8、Φ10整硬平刀进行;

半精、精加工刀具:采用Φ6、Φ8棒棒糖刀具进行,如图8所示。

图8 整体加工刀具方案清单

2.4 编程软件及策略设计

编程软件选择了行业内著名的叶轮叶盘CAM软件:美国CONCEPTS NREC公司MAX-SI闭式叶轮加工专用模块,最终解决了机床A轴角度限制问题,完成了整体式叶轮加工,加工过程图如图9。

图9 闭式叶轮整体加工过程

3 实验结果分析

3.1 叶轮加工尺寸精度检测

径向尺寸Φ42(0,+0.025),实际测量结果Φ42.014 5 mm;

同心度要求0.015 mm,实际测量结果在0.000 6~0.011 9 mm之间;

符合图纸尺寸公差要求,如图10所示。

图10 三坐标尺寸检验报告

3.2 叶轮性能检测

为进一步确定整体加工叶轮效果,我们将叶轮换上了成品机组,从试验数据看,整体加工叶轮性能优于焊接叶轮,效果良好。如图11所示,装上整体加工叶轮后,在同样运行工况下(如名义制冷、最大制冷),性能系数提升2 %以上。

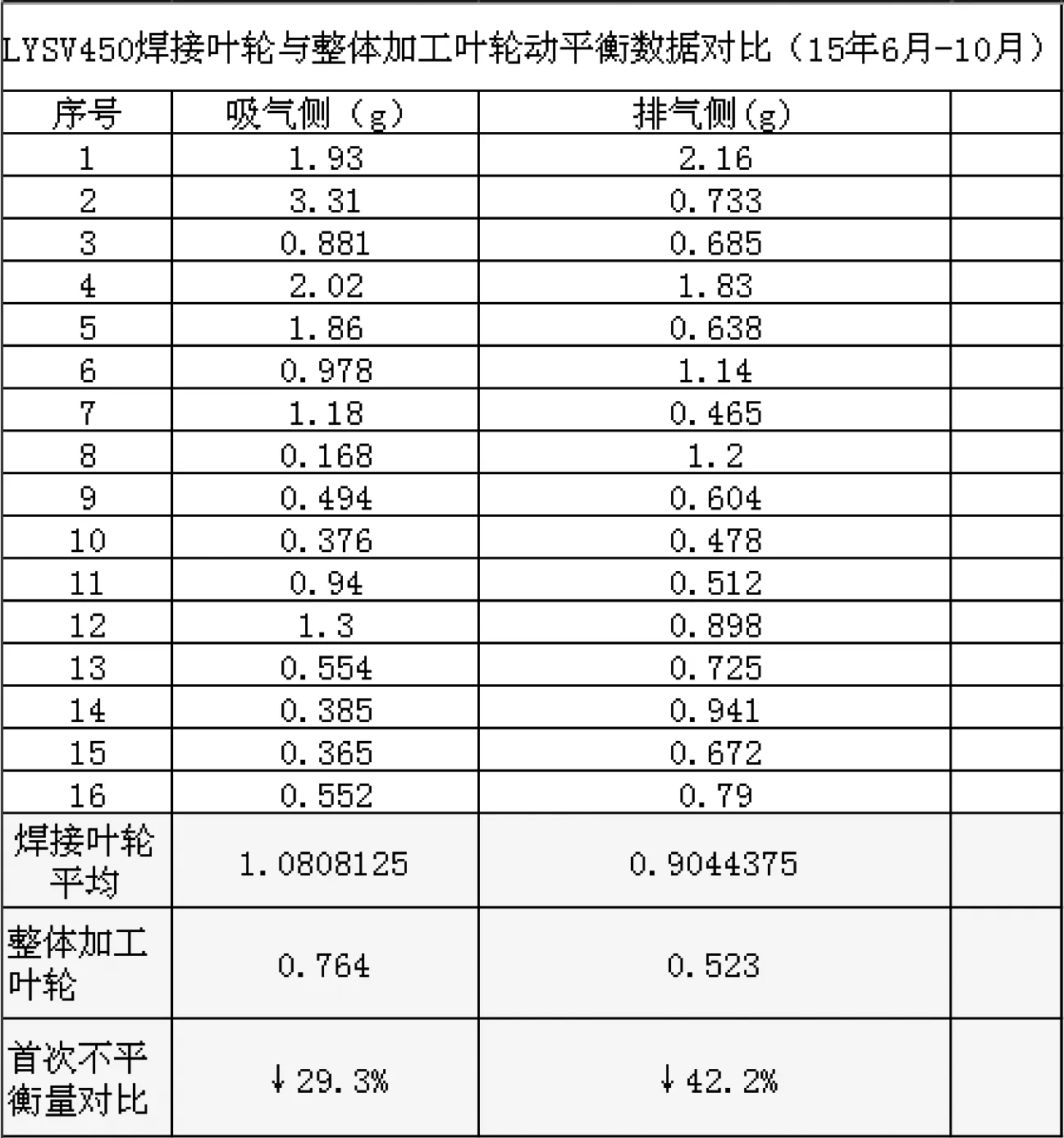

3.3 首次动平衡精度检测

整体加工叶轮较焊接叶轮首次不平衡量,吸气侧下降29.3 %,排气测下降42.2 %,精度明显提升。具体数据见图12。

图12 整体加工叶轮与焊接叶轮首次动不平衡数据对比

3.4 制造周期对比

3.4.1 制造工序精简

整体加工叶轮工序减少至6道,较焊接叶轮工序减少53.8 %。

3.4.2 等待时间缩短

假设理论工序等待时间平均为2 h(以商用大型压缩机实际生产节拍计算),则焊接叶轮制造周期=(74.9+12*2)=98.9 h;整体加工叶轮制造周期=(70.6+5*2)=80.6 h,提效18.5 %;工序越多,等待时间越多,制造周期越长。

3.5 制造成本对比

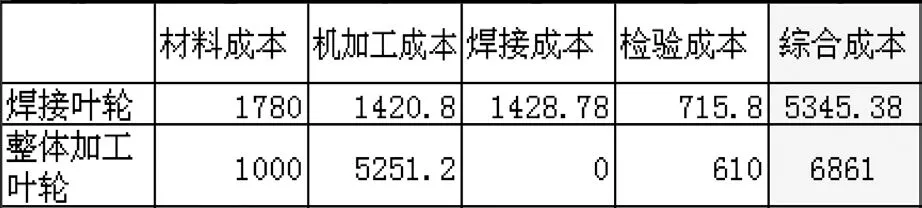

分别从材料、机加工、焊接、检验等方面逐项细化对比:

3.5.1 材料成本

材料成本:单个节约780 元,材料成本下降43.8 %;按年产1 200 台计算,年度可节约加工材料成本约187.2万元(780*2*1 200=187.2万)。

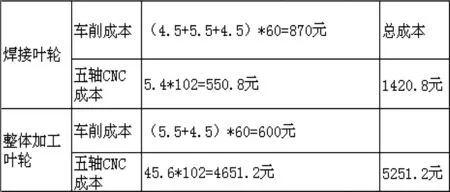

3.5.2 机加工成本

焊接叶轮单件机加工成本1 420.8元,整体加工叶轮机加工时长,单件机加工成本5 251.2元,较焊接叶轮高270 %。如图13所示。

图13 整体加工叶轮与焊接叶轮机加工成本对比

3.5.3 焊接成本

单件焊接成本1 428.78 元,整体加工可省去此项。

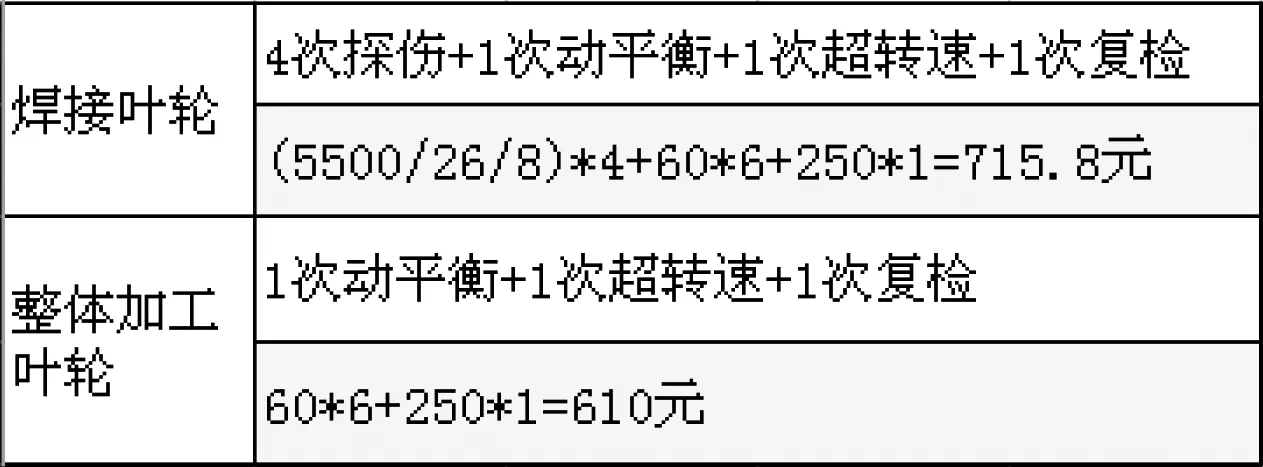

3.5.4 检验成本

整体加工叶轮较焊接叶轮,每件节省14.8 %成本。如图14所示。

图14 整体加工叶轮与焊接叶轮检验成本对比

3.5.5 综合成本

综合材料、机加工、焊接、检验等各项成本,焊接叶轮单件5 345.38元,整体加工叶轮单件6 861元,成本高于焊接成本(高28.4 %),主要体现在机加工成本上。如图15所示。

图15 整体加工叶轮与焊接叶轮综合成本对比

4 结论

本文验证了闭式叶轮的整体加工方案,从实验数据看,在动平衡精度、叶轮性能、制造周期方面,较常规制造方案均有明显优势,验证效果良好,主要有以下两个关键技术点:

1)关键技术点一:整体加工方案设计

整体加工叶轮在商用空调领域属于首创,对于工艺技术人员来说,是一次全新的挑战与创新。与焊接叶轮制造过程不同,整体加工工序更少,对于工艺方案要求更清晰、更严格。

2)关键技术点二:棒棒糖刀具设计

根据叶轮结构及模拟仿真结果,刀具长径比(长度/直径)高达13倍,如何保证刀具刚性及叶轮加工效果?为解决这个问题,只能通过寻找“刀具避让段”最大临界尺寸,来保证刀具的最佳使用效果;我们利用MAX-SI软件,多次计算刀具参数,最终得到“刀具避让段”最大临界值,确定了刀具设计方案。

通过以上关键技术点攻关及该项目的研究与应用,成功开发了新一代商用空调离心叶轮加工技术,整体加工叶轮较焊接叶轮首次动平衡精度明显提升,制造工序精简53.8 %,制造精度、效率均有明显提升,进一步增加了产品竞争力。