燃气具燃烧控制系统的优化设计与探讨

杨志杰

(广东万和热能科技有限公司 佛山 528325)

引言

大部分的燃气具都通过控制空燃比使燃烧工况稳定。在现有技术中,控制空气一般用到的技术是通过控制设定的风机转速,从而间接的控制风量;控制燃气一般用到的技术是通过控制燃气比例阀的电流,从而间接地控制燃气二次压力。以上这种间接的控制风量和燃气二次压力的方式,一般情况下,燃气具都能正常地运行,然而燃气具实际运行的环境是变化的。当燃烧阻力发生变化,烟管处有刮大风或者燃气具内外冷热差比较大的时候,间接的控制风量则让燃气具获取不到正确的空气量;某些地方用气高峰的时候,燃气一次压力会大幅度的下降,此时间接的控制燃气二次压力则让燃气具获取不到正确的燃气二次压力;以上两种情况将导致实际空燃比发生改变,燃烧工况将会失控,燃气具极有可能进入停机保护,导致用户没有办法使用或者用户体验差,生产厂家将会被投诉。本论文提到的技术与现有技术对比,主要在于:

1)在控制系统中增加燃气压力与风压传感器。

2)当系统阻力发生变化的时候,系统自动增加风机转速来保证燃烧系统的稳定,并且在系统阻力恢复原状后,系统自动降低风机转速来保证燃烧系统的稳定。

3)通过检测燃气二次压力,实现对燃气二次压力的闭环控制,直接将燃气压力与风机转速对应起来,无论燃气压力如何变化,系统风机转速都将会跟随着变化,保持燃烧工况的稳定。本技术可以最大限度的提高燃气具燃烧的稳定性,为燃烧控制奠定良好的基础,是行业技术发展的趋势,也是市场迫切的需求。

以下将从燃气的特性、压力传感器、风量的控制、燃气的控制、实验验证几方面去论述。

1 燃气的特性介绍

1.1 华白数的概念

式中:

W—华白数,或称热负荷指数;

H—燃气热值(kJ/nm3),按照各国习惯,有些取用高热值,有些取用低热值;

s—燃气相对密度(设空气的s=1)。

华白数是代表燃气特性的一个参数。假设燃气华白数不变的情况下,在同一燃气压力下热水器所产生的热负荷基本不变。

1.2 燃气压力与热负荷之间的关系

对于大气式燃烧器,燃气流量可按下式计算:

式中:

Lg—圆形喷嘴的流量(m3/h);

u—喷嘴流量系数,与喷嘴的结构形式,尺寸和燃气压力有关,用实验方法求得;

d—圆形喷嘴的直径(mm);

PG—燃气压力(Pa);

s—燃气的相对密度(空气=1)。

热负荷Q为:

式中:

K—比例常数。

当燃烧器喷嘴前压力不变时,热负荷Q与燃气热值H成正比,与燃气相对密度的平方根成反比,与燃气压力的平方根成正比,因此可以通过控制燃气压力来控制热负荷。

2 压力传感器的介绍

2.1 压力传感器的概念及应用领域

2.2 压力传感器的基本构造及工作原理

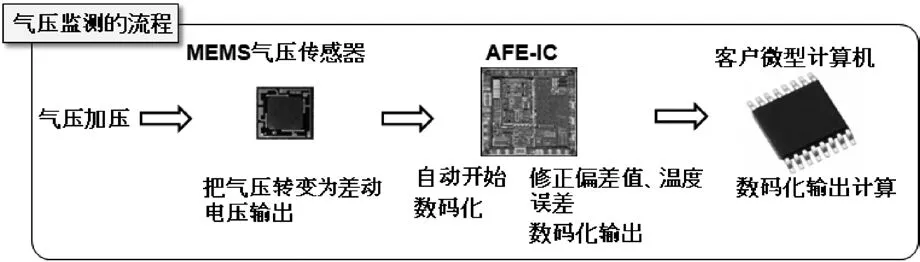

压力传感器的基本构造请见图1。由2.2可知燃气特性中的燃气压力,如将其施加于传感器的膜片上,使膜片产生与介质压力成正比的微位移,使传感器的电阻发生变化,和用电子线路检测这一变化,并转换输出一个对应于这个压力的标准信号,具体可见图2。

图1 压力传感器的基本结构

图2 气压监测流程

2.3 压力传感器的参数

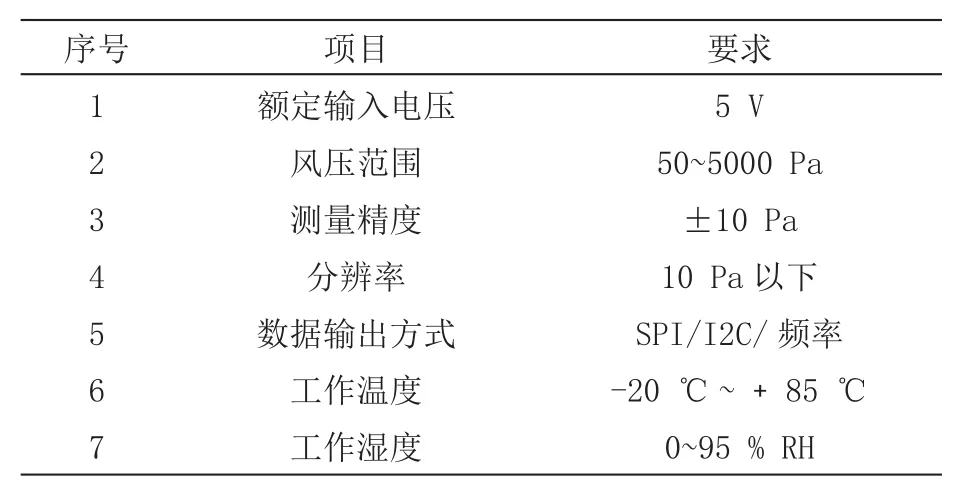

压力传感器要应用于检测燃气压力则必须要求精度高,一致性好(具体请见图3 压力与输出信号的曲线),能适应较高温度的工作环境。具体参数请见表1。

表1 压力传感器主要参数

图3 压力与输出信号的曲线

2.4 气压传感器应用示意图

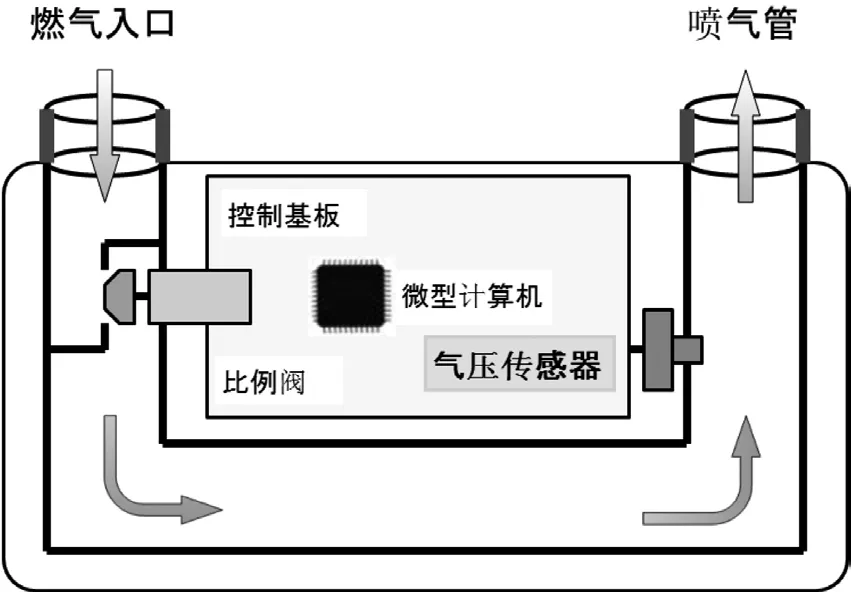

如图4所示。控制基板通过调节比例阀电流,利用气压传感器反馈信号,形成闭环控制二次压力。

图4 气压传感器应用示意图

2.5 流量/压力与比例阀电流的曲线关系

现有的控制技术基本都是通过人工选择液化气或者天然气,控制器再执行对应的程序去控制比例阀的电流,从而控制燃气流量或压力,从图5可以看出他们之间的对应关系。但是,当控制器需要自动识别天然气和液化气时,这时候有燃气压力的数据,则控制器进行一定处理则可达到;另外在燃气欠压的情况下,电流对应的流量或者压力就不准确,因此引用采样压力,从而得出燃气流量会更加准确。

图5 压力、流量和比例阀电流的曲线关系

2.6 压力与热负荷的曲线关系

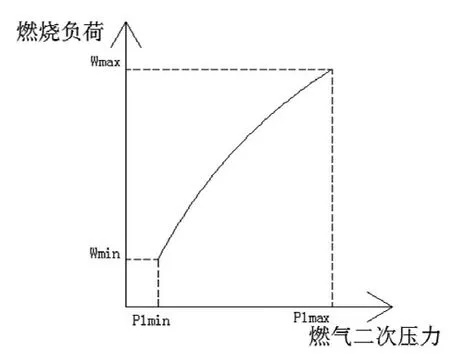

由公式(2)、(3)绘制出压力与热负荷之间的曲线关系如图6所示。

图6 压力与热负荷的关系

3 系统对一次空气的控制

3.1 系统设计

在燃气具系统中增加风压传感器,风压传感器连接风机壳的风压取样嘴,将读取的风压值通过信号线传输给主控制器(图7所示);主控制器上的单片机通过当前系统阻力和风压值计算出所需的风机转速和风压,最终使系统风量稳定。

图7 系统结构框架

3.2 软件设计

通过以下步骤来完成恒风量的技术,可以参考图8。

图8 风速风压与负荷之间的关系

步骤一:以设定风压代替传统的设定转速,以系统中反馈的风机转速为参考值,在系统阻力发生变化时,提高设定风压值。具体方式为:通过实验测试得出系统最大燃烧负荷(Wmax)对应的最大风压(P1max)和无堵塞最大风机转速(S1max),系统最小燃烧负荷(Wmin)对应的最小风压(P1min) 和无堵塞最小风机转速(S1min),介于最大燃烧负荷(Wmax)和最小燃烧负荷(Wmin)之间的负荷对应的风压(P1)和无堵塞风机转速(S1),则由线性关系计算得出。

步骤二:将计算得出的设定风压,由单片机通过反馈的风压进行对比,进行闭环控制,当系统阻力发生变化(即风机反馈转速升高)的时候,反馈风压会下降,此时单片机通过提高一定的风机转速即可维持设定风压。

是的,这就是学生工作中的细,他需要像一颗顽强的细胞一样,把积极的思想进行复制,把健康快乐进行感染,从而让一个个独立个体崛壮成长,成为国家未来的可用之才。我,一名高校辅导员,愿意做这一颗细胞君!

步骤三:通过实验测试得出系统最大燃烧负荷(Wmax)对应的最大保护风压(P2max)和堵塞保护最大风机转速(S2max),系统最小燃烧负荷(Wmin)对应的最小保护风压(P2min)和堵塞保护最小风机转速(S2min),介于最大燃烧负荷(Wmax)和最小燃烧负荷(Wmin)之间的负荷对应的保护风压(P2)和堵塞保护风机转速(S2),则由线性关系计算得出。

步骤四:当步骤二中,风机转速提高到一定程度,系统虽然维持了设定风压,但是烟气值不足以满足国标的情况下,通过计算S2与S1的差值和当前风机转速S与S1的差值,得出当前转速提升的百分比,然后计算P2与P1的差值,结合当前转速提升的百分比来计算得出需要提升的风压值PE,最终设定风压值=P1+PE,然后单片机通过反馈风压进行闭环控制。

步骤五:当风机反馈转速大于或等于堵塞保护风机转速(S2),系统进行停机保护。

3.3 实验结果

以万和JSLQ21-13GV56为例,进行3米3弯和堵塞烟管的测试,各项性能均能满足国标GB 6932-2015《家用燃气快速热水器》要求。3米3弯和堵塞烟管测试结果如表2所示,另外选取部分强制性及关键性能的条款的测试数据,具体如表3。

表2 测试结果

表3 分别通以天然气和液化气下的整机实验数据

从实验结果可以看出,在系统阻力发生变化的时候,系统能够自动判别并且对设定风压做出调整,从而使风量维持最适合的值,从而保证燃烧系统的稳定。 此系统使燃气具的抗风能力更强,因此适应环境的能力更强,对于高楼层用户、刮风厉害的地区、室内外温差较大的地区,以上的用户使用此技术的燃气具,系统的稳定性适用性更强。

4 燃气压力的控制

4.1 系统设计

在燃气具中增加燃气压力传感器用于检测燃气二次压力,该燃气压力传感器可以是和燃气比例阀二合一体的;也可以是在燃气比例阀外面,通过传压管的方式将比例阀燃气二次压力传输至传感器处;最后传感器将压力信号传输给主控制器上的单片机(如图9)。单片机根据收到的压力信号输出不同的风机转速,保证系统燃烧的稳定性保证系统燃烧的稳定性。

图9 系统结构

4.2 软件设计

根据式(3)得出如图10所示的燃气压力与负荷之间的关系,通过以下步骤来完成低气压燃烧控制的技术,具体参考图11。

图10 负荷与压力关系

图11 转速与压力关系

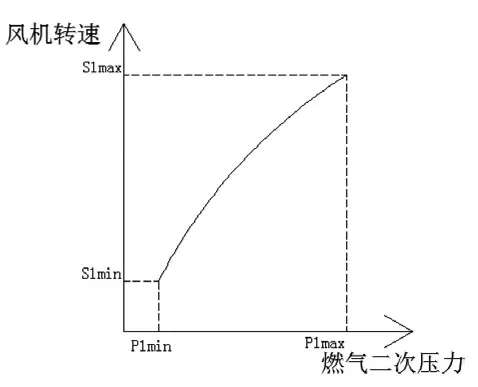

步骤一:以设定燃气二次压力代替传统的设定比例阀电流,根据压力传感器反馈的燃气二次压力的值去调节不同的风机转速。具体方式为:通过实验测试得出系统最大燃烧负荷(Wmax)对应的最大燃气二次压力(P1max)和无堵塞最大风机转速(S1max),系统最小燃烧负荷(Wmin)对应的最小燃气二次压力(P1min)和无堵塞最小风机转速(S1min),介于最大燃烧负荷(Wmax)和最小燃烧负荷(Wmin)之间的负荷对应的燃气二次压力(P1)和无堵塞风机转速(S1),则由线性关系计算得出。

步骤二:将计算得出的燃气二次压力P1,由单片机通过反馈的燃气二次压力Pref进行对比,进行闭环控制,系统的风机转速则根据反馈的二次压力进行调节,风机转速计算公式为:

S1=[(Pref- P1min)/( P1max- P1min)]*( S1max - S1min)+S1min

4.3 实验结果

同样以万和JSLQ21-13GV56为例,测试不同的一次压力下的燃烧工况,结果如表4。

表4 测试不同的一次压力下的燃烧工况

从实验结果可以看出,本论文机型在超低气压的时候仍然能够正常燃烧,因此在用户遇到用气高峰导致的低气压情况时,机器还能正常运行,极大的提高了机器对环境的适应能力。

5 结论

燃气控制和风量控制属于燃气具控制的重点和难点,本文基于这两点出发,借助近年市面上大量推出的压力传感器,改变原来燃气控制、风量控制的方式,从而使燃气具在低气压的时候仍然有很好的燃烧工况,同时在抗风能力上有了很大的改进,因此燃气具可以更好的适应环境,有更好的用户体验,最后通过各项的测试验证,证明新技术的可行性。另外此技术也可以解决低负荷燃烧稳定性的一些问题。以上所提到的,望能给予行业发展一定的推动性。