空调室外机冷媒高压灌注工艺应用研究

廖方敏

(TCL空调器(中山)有限公司 中山 528400)

引言

随着中国经济的持续快速发展,城市进程和工业化进程的不断增加,产品竞争力越来越激烈,对产品生产的成本、效率、质量,员工的职业健康安全越来越高,本文针对空调室外机冷媒灌注工艺进行研究,通过采用截止阀高压端灌注工艺及以最经济的方案更改现有生产线,实现对产品生产的成本控制、效率保持、质量提升,员工的职业健康提高。

1 现状

按照目前空调行业通用生产工艺,通过工艺管向空调室外机进行冷媒灌注,室外机工艺管灌注冷媒生产工艺复杂,存在下述几个问题:

1.1 质量

工艺管灌注冷媒后,需要对室外机上的工艺管进行密封,密封效果需要根据焊工的技能水平和辅助工具封口钳的稳定性,密封性难以保证,经常发生冷媒泄漏的情况。

1.2 安全

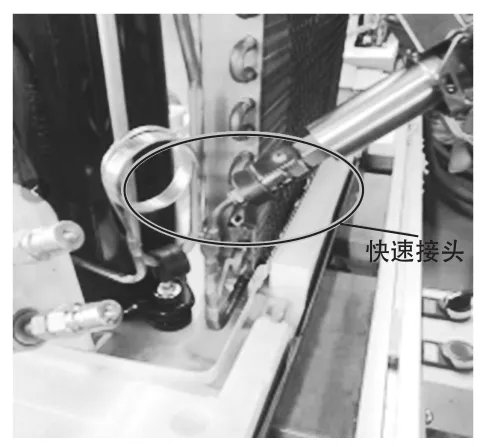

冷媒灌注,需要借助快速接头工具与工艺管进行对接辅助(如图1),由于快速接头与工艺管是机械咬合,冷媒灌注时的灌注压力为2.8~3.2 MPa,如果快速接头发生咬合失效情况,灌注过程中会加速接头突然松脱击伤人员的情况。

图1 快速接头咬合工艺管

1.3 健康

火焰钎焊工艺会产生烟雾(如图2),除了会带来环境的污染,长期在此岗位作业也会影响员工的身体健康。

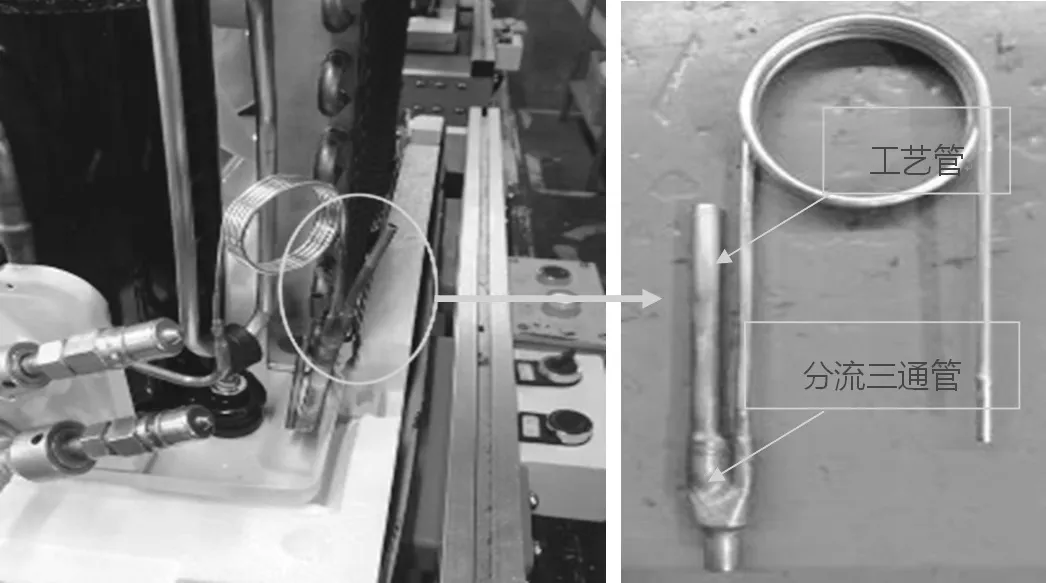

图2 火焰钎焊封口作业

1.4 成本

普通机型需要从毛细管组件中单独加一个分流三通管和一段120 mm的φ6*0.5 mm的铜管(如图3所示);可燃冷媒机型还需要采用洛克环工艺或者超声波焊接工艺进行封口,需要再单独加洛克环零件或者超声波设备。

图3 分流三通管和工艺管

2 从截止阀处灌注冷媒的可行性

2.1 从低压阀进行冷媒灌注

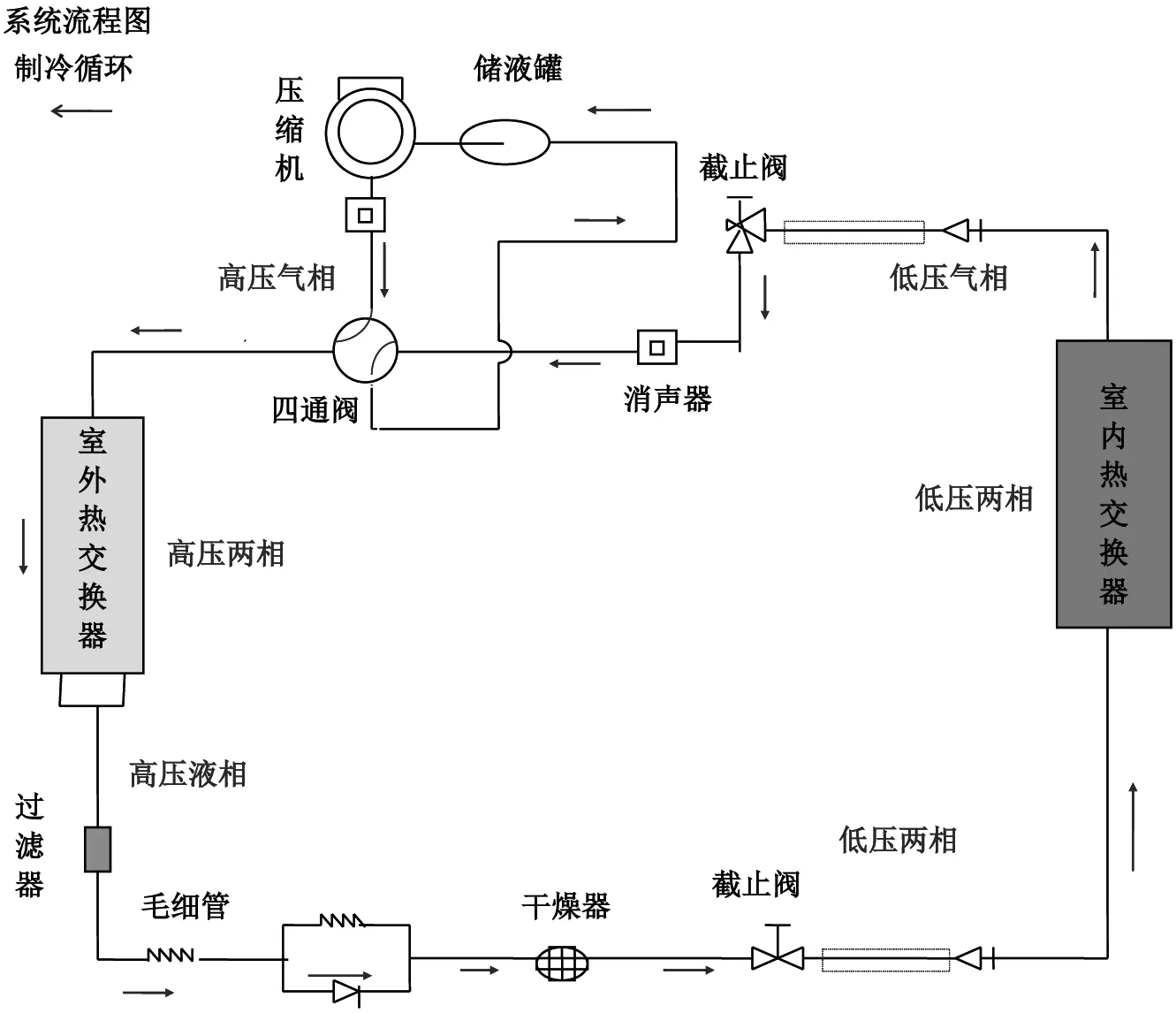

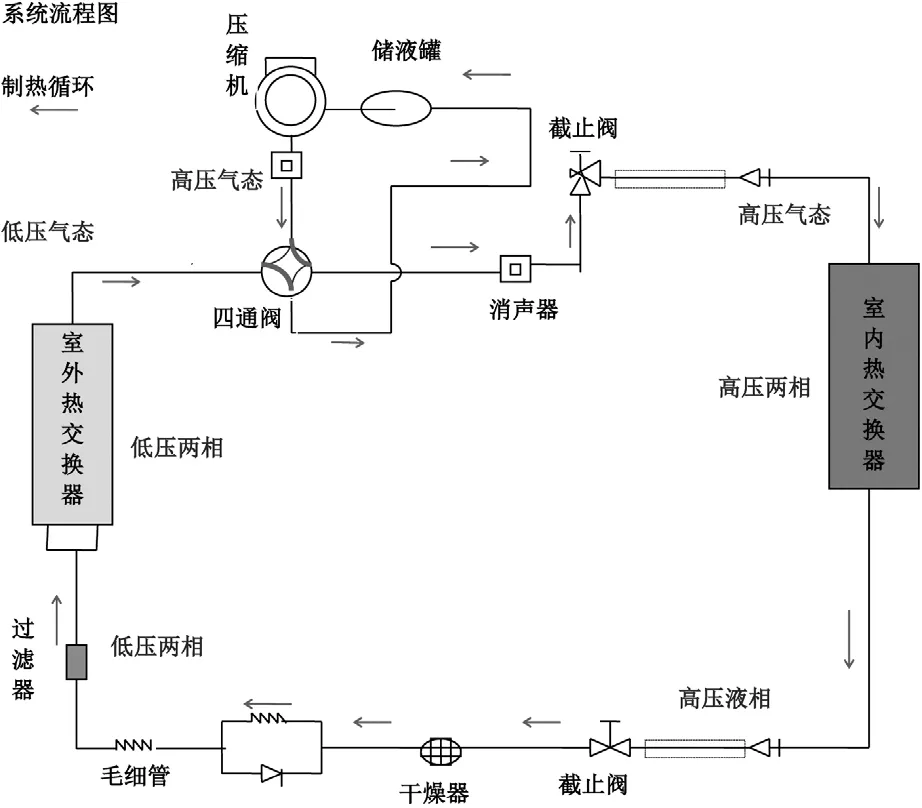

根据空调制冷、制热原理图(如图4、5),直接从低压阀充注冷媒,直接会把液态冷媒灌注进压缩机腔,我们知道液态相对于气态具有不可压缩性的物理特性,会导致对外机内的压缩机吸、排气阀片均有冲击,影响压缩机的可靠性,增加压缩机的故障率。

2.2 从高压阀进行冷媒灌注

根据空调制冷、制热原理图(如图4、5),直接从高压阀充注冷媒,液态冷媒经过外机的冷凝器、压缩机的储液罐,进入压缩机腔会成为气态状态,但从高压阀灌注冷媒,由于外机的节流装置内径只有1.0~2.0 mm,存在阻力作用,灌注效率必然降低,提高灌注压力,必然降低冷媒灌注的安全性。

图4 制冷循环原理图

图5 制热循环原理图

3 高压阀灌注工艺试验方案及结果

3.1 试验方案

3.1.1 工件、工具准备:对应箱体的室外机(待抽真空、灌注作业)、相应规格角阀等(如图6)。

图6 室外机样机

3.1.2 取装角阀:取用相应规格角阀装到室外机大、小阀门上(如图7)。

图7 室外机大、小阀门装上充注角阀

3.1.3 工艺管封口:提前将工艺管焊接封口(如图8)。

图8 室外机对工艺管进行封口完成

3.1.4 抽真空:将真空管与室外机大、小阀门上角阀对接,开始抽真空作业,暂定抽真空时间为180 s,记录抽真空后真空度(如图9)。

图9 室外机进行灌注前的抽真空

3.1.5 灌注:抽真空合格后,将室外机放置到电子秤上,去皮,灌注枪与小阀门对接进行灌注(如图10),记录灌注时间和灌注速度(如图12),灌注完成后拔除灌注枪,记录电子秤重量数据(如图11)。

图10 室外机高压阀进行冷媒灌注

图11 室外机冷媒灌注重量

图12 灌注机灌注后的参数

3.1.6 将以上记录数据汇总成表(见表1),照片存档。

3.2 试验结果

根据以上试验过程,共收集了11组不同冷量、不同毛细管规格大小外机从高压阀灌注的速度试验数据(如表1所示),根据试验数据可知,外机小阀门灌注速度与毛细管规格大小有关,约20~50 g/s,而工艺管灌注速度可达到200 g/s,因此室外机灌注时间将由原先10~20 s/台增加到40~60 s/台。

表1 高压阀灌注实验数据

冷媒从室外机高压阀门灌注可行,但原抽真空环线末端移动式灌注模式已不能满足生产节拍要求,需对生产线进行相应改造并增加相应的数量灌注枪才能满足生产效率。

4 流水线改造应用

目前冷媒高压灌注现有模式都不能满足生产节拍高压阀灌注工艺需求,需要对生产线进行相应改造并增加灌注枪数量。

根据高压阀灌注实验数据可以得出,室外机灌注时间同比增加,需要满足生产10~15 s/台的产量节拍,必须配备6把灌注枪(单一冷媒)才能满足要求。

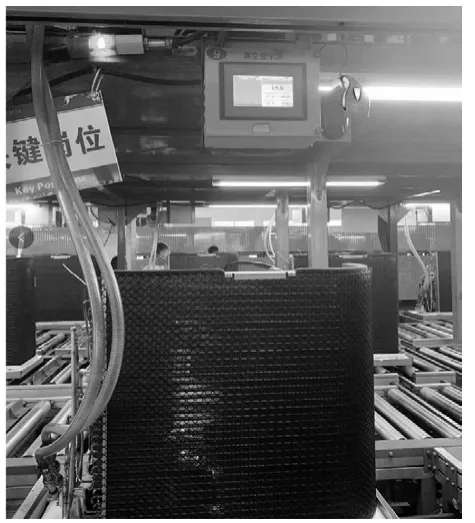

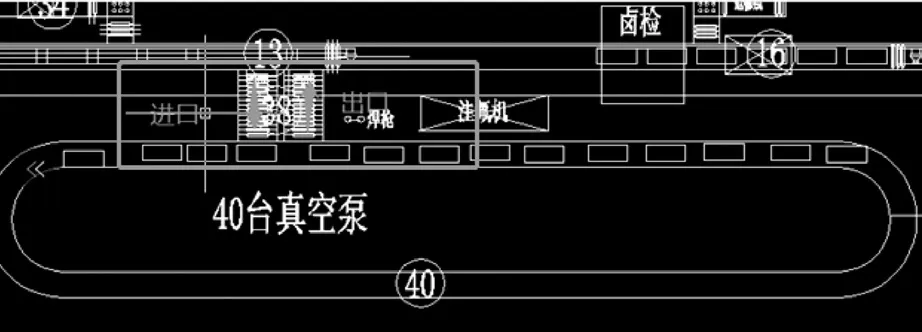

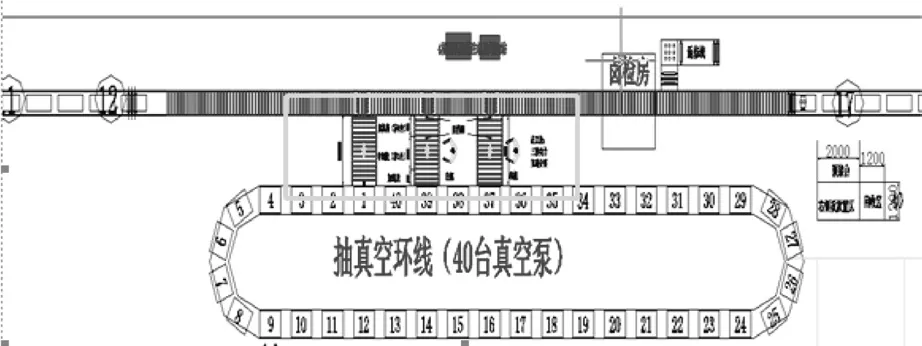

4.1 真空台站环线型改造应用

改造前的真空台站环线型采用真空环线末端进行移动式灌注模式,只有一个出口通道(如图13),最多只能使用2把冷媒灌注枪进行灌注,无法满足生产节拍。

图13 改造前真空环线

针对抽真空环线的特点,拟采用灌注区抽真空环线采用一进两出改造方案,在两个出叉位实现多台产品同时灌注,此抽真空环线进出叉改造方案具备改造幅度小、投入成本低和改造周期短特点。

抽真空环线新增1道出叉段,以实现4~6把灌注枪同时灌注,满足生产线灌注节拍要求,实现4~6台产品同时进行灌注,改造方案进行如下设计,抽真空环线进出叉改造方案图及实际效果(如图14、15)。

图14 改造后真空环线

图15 改造后真空环线

1)抽真空环线出叉程序调整,出叉段1和出叉段2平均分流。

2)出叉段分段动力设计,初步设计为三段,即加速段、中间段和出机段。

加速段:抽真空完成产品加速进入出叉段。

中间段:可存储3~4台产品,灌注工进行灌注枪对接开始灌注。

出机段:可存储1~2台产品,灌注完成后加速分离,进入主线。

3)中间段、出机段末端分别安装阻挡器,进行产品分离,中间段阻挡器由灌注工控制放行。

4)灌注机定置在出叉段对面,灌注枪走空中或是地面过主线后悬挂在平衡吊上,方便灌注工操作,采用双平衡吊导轨,满足灌注枪交叉移动。

5)抽真空环线程序上可以进行抽真空异常产品识别。

6)出叉段产品灌注完成,增加员工盖章。

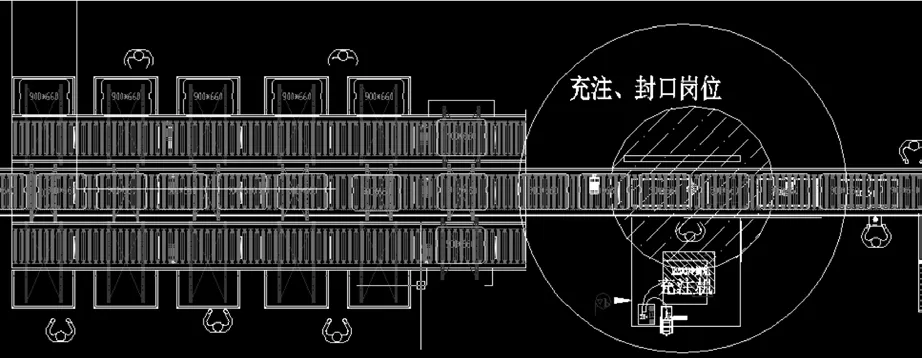

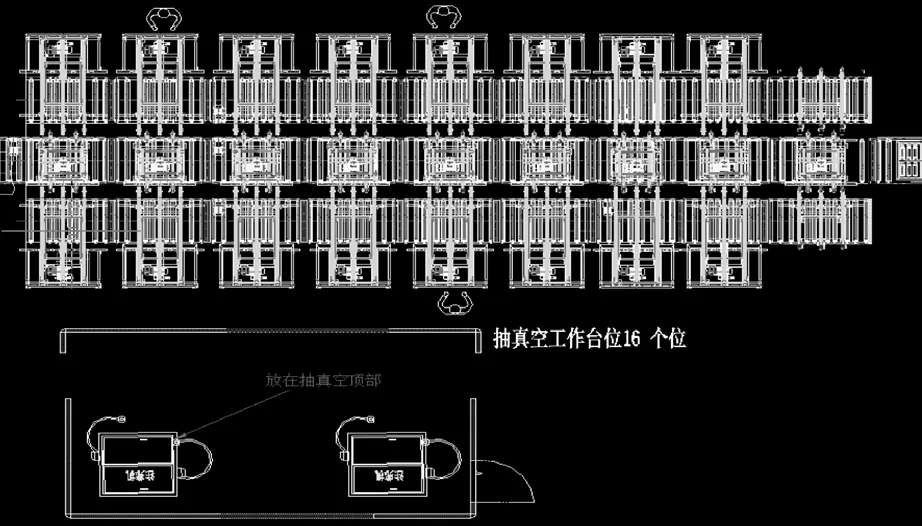

4.2 真空台站是固定式工作站改造应用

真空台站是固定式工作站的灌注模式,外机抽真空合格后,产品汇流回主线,只有一个主线通道(图16),只能使用1把冷媒灌注枪进行灌注,无法满足生产节拍。

图16 改造前真空台站

针对抽真空台站的特点,拟采用抽真空区域增加抽真空台站,产品抽完真空度合格后,立即从产品高压阀进行冷媒灌注,以实现4~6 把灌注枪同时灌注,满足生产线灌注节拍要求,实现4~6 台产品同时进行灌注,改造方案进行如下设计,抽真空台站线改造方案图及实际效果(如图17、18):

图17 改造后真空台站

图18 改造后真空台站

1)抽真空台站从10个增加至16个,每边各8个真空台站。

2)把灌注机放置在真空台站的平台上,灌注机控制面板与机台分离,固定在操作员工附近直接操作。

3)产品抽完真空度合格后,立即从产品高压阀进行冷媒灌注,灌注枪悬挂在平衡吊上通过横梁滑轨进行移动。

4)外机完成冷媒灌注后,增加员工盖章。

5 结语

空调室外机冷媒采用高压灌注工艺,从质量、安全、健康、成本等方面对比室外机从工艺管灌注工艺具有较高的优势,但对空调生产线的变动改造前期投资相对较高,需要1~2年才能回成本,随着家用空调行业需不断提高其自身竞争力以获得更多的市场占有份额,必然要对产品制造工艺进行改进,降低生产成本,相信后续家用空调行业都会逐步进行切换为室外机冷媒高压灌注工艺。