十沟槽水润滑轴承系统轴心轨迹试验研究

杨利涛, 王 楠*, 王 鹏, 张兴慧, 岳晓奎

(1.陕西理工大学 机械工程学院,陕西 汉中 723000;2.陕西省工业自动化重点实验室,陕西 汉中 723000;3.西北工业大学 航天飞行动力学技术国家级重点实验室,陕西 西安 710072)

水润滑轴承以水作为润滑介质,可有效避免传统滑动轴承润滑过程中润滑油脂泄漏造成的水污染问题,近年来在船舶、水泵、水轮机等设备上得到广泛应用。随着“绿色”发展理念越来越受到人们的重视,水润滑轴承的研究尤其是润滑特性研究成为近年来研究热点。轴心轨迹是表征水润滑轴系是否稳定运行的重要参数之一,通过对轴心轨迹的研究,一是可以准确评判水润滑轴系的运行状态,及时判断故障问题;二是可以为水润滑轴承特性研究提供辅助分析。

目前,国内外已有不少学者对轴心轨迹进行了相关研究。郭明军等[1]提出了基于有效奇异值数量规律的轴心轨迹提纯方法,识别了转子的不对中故障;刘其洪等[2]提出了一种基于LabVIEW的轴心轨迹故障自动识别的新方法,识别效果良好;陈征等[3]基于轴心轨迹信息熵和盒维数,提出了一种直观评价转子运行状态指标与转子故障程度判别方法并验证了该方法的有效性;王楠等[4]设计了基于LabVIEW的水润滑轴承监测系统,对比分析了平面轴承与凹面轴承不同载荷下的轴心轨迹;叶晓琰等[5]试验研究了不平衡载荷对水润滑轴承轴心轨迹的影响;郑建波等[6]采用数值模拟与试验相结合的方法研究了不同进水压力下水润滑轴承轴心轨迹;彭伟才等[7]试验研究了不同转速下(比压0.3 MPa)的轴心轨迹特征,得出转速越高,轴心轨迹重复性越好、尖角越光滑;方梦思[8]试验测试了大轴承在不同转速下的缸体中心的涡动轨迹,发现随着转速的降低涡动轨迹逐渐向外偏移,水膜动压产生的支承力变小;Lin等[9]试验研究了一种新型高速水润滑混合轴承的动态特性;Hecke等[10]对轴心轨迹检测的研究及应用进行了分析;Chen Dong-ju等[11]通过对转轴测量路径的试验,验证了转轴轴心轨迹模型的正确性;Zhou Guang-wu等[12]综合研究了摩擦系数与轴心轨迹,得出多沟槽水润滑橡胶轴承(WLRBMG)是在混合润滑条件下工作的;周汉杰等[13]分析了蜡油加氢汽轮机轴心轨迹图,对电涡流传感器与被测金属体有无磁性的关系进行了分析研究。

综上所述,不同轴系的轴心轨迹变化规律并不完全相同。本文针对特定研究对象——十沟槽水润滑橡胶轴承系统,设计LabVIEW轴心轨迹测试系统,在不同工况下进行轴心轨迹试验,采用小波阈值降噪算法进行提纯,获得轴系运动变化规律。

1 研究对象

研究对象十沟槽水润滑橡胶轴承结构如图1所示,轴瓦材料为橡胶,十沟槽凹面板条结构,轴承外壳为黄铜材质。轴承内径100 mm,沟槽半径4 mm,过渡圆弧半径4 mm,轴承长度350 mm,长径比3.5∶1。由于橡胶具有良好的亲水性,耐磨、耐泥沙、抑振降噪,而沟槽有利于排除水中的杂质,并可有效改善轴承润滑液冷却效应,避免温度升高引起水黏度下降,因此,该类轴承润滑性能良好,应用较广泛。

图1 轴承结构示意图

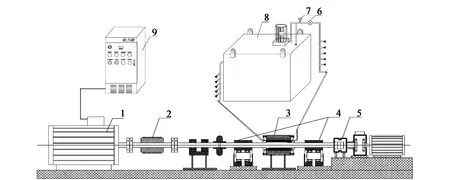

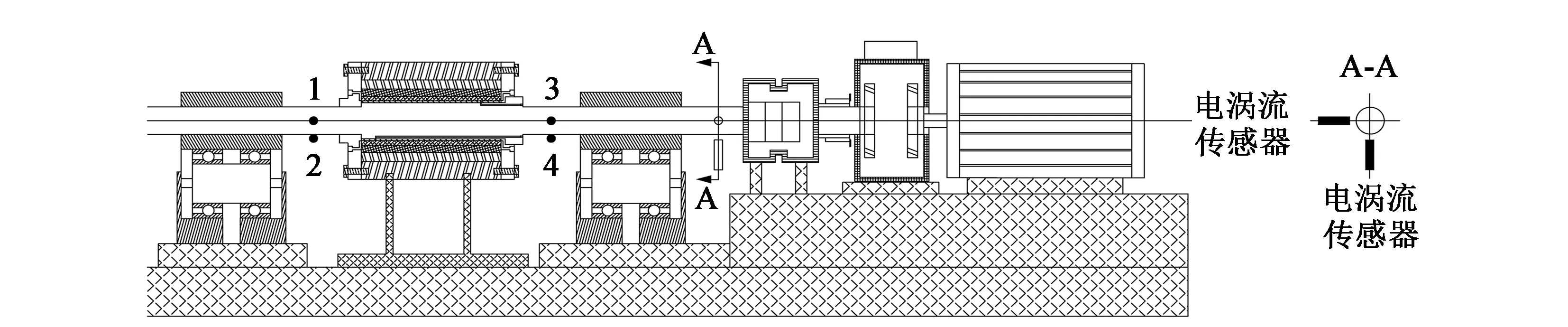

图2为十沟槽水润滑轴承试验台,主要包括控制柜、电涡流传感器、扭矩传感器、双侧电磁加载装置、橡胶轴承、润滑水循环供水系统。试验台为轴向供水结构,供水压力可调,轴转速、径向加载力通过控制柜调节,加载方式采用电磁加载,通过调节电流控制加载力的大小,可模拟不同工况进行试验测试。

1.变频电动机;2.转矩传感器;3.轴承系统;4.电磁加载装置;5.无线发射装置;6.流量传感器;7.压力表;8.水循环供水系统;9.控制柜

2 测试系统

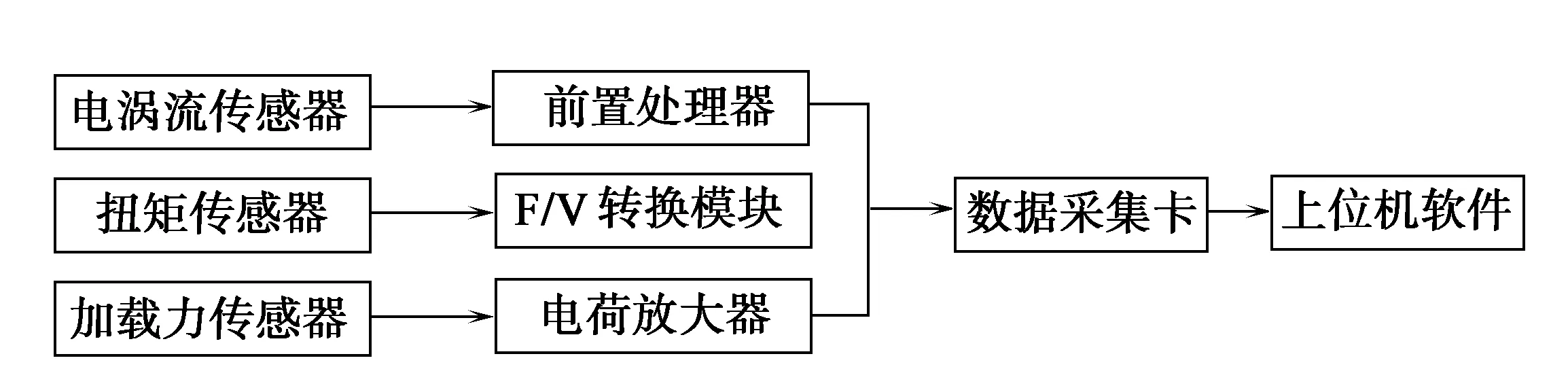

轴心轨迹测试系统如图3所示,电涡流传感器将采集到的轴心轨迹信号送至前置处理器,扭矩传感器将采集到的转速信号送至F/V转换模块,加载力传感器将采集到的加载力信号送至电荷放大器,然后通过数据采集卡采样,最后送至上位机软件进行处理、显示与分析。

图3 轴心轨迹测试系统

电涡流传感器型号为VB-Z980108,水平传感器灵敏度1.99 V/mm,线性范围0.75~2.75 mm;垂直传感器灵敏度1.98 V/mm,线性范围0.82~2.82 mm;扭矩传感器型号为HCNJ-101,扭矩量程0~500 N·m,转速量程0~3000 r/min,供电±24 VDC,该传感器可以同时测量扭矩和转速,可以高转速长时间运转,稳定性好,安装简单方便,检测精度高;加载力传感器型号为SD1422,灵敏度4 pC/N,线性度小于等于1%F.S;数据采集卡型号为PCI-6024E,8通道差分输入,同步采样,输入/输出分辨率12 bit,最大采样率200 kS/s,输入范围±10 V,输出范围±10 V,完全满足测试需求。

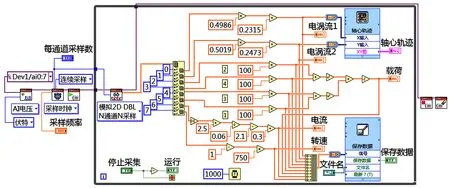

轴心轨迹测试系统软件采用LabVIEW 2019设计,后面板程序如图4所示,采用while循环结构设计,利用DAQmx函数实现数据采集,可实现轴心轨迹信号实时显示、数据自动保存等功能,数据保存为xls格式。

图4 轴心轨迹测试系统后面板程序

3 小波阈值降噪算法

由于实际采集到的轴心轨迹信号容易受到各种噪声的干扰,轨迹杂乱无章,很难判断出转子的实际运行状态与转子的故障类型,因此需对轴心轨迹作提纯处理。小波分析主要应用于信号降噪中,下面以一维信号的降噪处理为例,阐述小波阈值降噪的原理[14]。假设一含噪信号数学模型表示为

s(t)=f(t)+βe(t),t=0,1,…,n-1,

(1)

式中s(t)为含噪声的信号,f(t)为有用信号,e(t)为噪声信号,β为噪声强度。

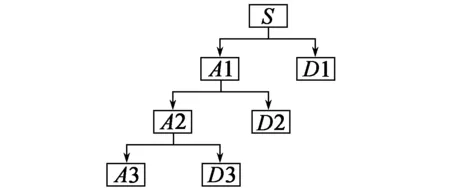

降噪的目的就是抑制βe(t)以恢复f(t)。通常情况下,f(t)一般为低频信号,e(t)一般为高频信号,据此小波降噪具体方法如下。利用小波分析对含噪信号进行小波分解,若分解为3层,则分解过程如图5所示。

图5 小波分解示意图

有用信号一般分布在幅值较大的近似系数A3中,而噪声信号一般分布在幅值较小的细节系数D1、D2、D3中,这表明有用信号的近似系数值大于噪声信号的细节系数值,由此可以通过阈值去噪实现有用信号与噪声信号的有效分离。具体可通过选择合适的阈值处理细节系数D1、D2、D3,保留近似系数A3,根据阈值处理后的小波系数对信号进行重构,从而在充分还原有用信号的条件下达到降噪目的。

4 轴心轨迹试验

4.1 测点布置与试验工况

电涡流传感器测点布置如图6所示(整体结构见图2),布置在双侧电磁加载装置与试验轴承之间轴颈处(测点1、2、3、4)。

图6 电涡流传感器测点布置

试验现场如图7所示。轴心轨迹的测量通过在支架上固定两个相互垂直的电涡流传感器,测量主轴与探头端面的相对位置变化实现,可描述水润滑轴承轴系的偏转情况。

(a)电涡流传感器安装图 (b)上位机测试界面图

应用图3所示测试系统进行十沟槽凹面轴承系统轴心轨迹试验。试验工况:供水压力0.4 MPa、空载、载荷为37 N、转速400~1000 r/min。测试系统参数设置:采样频率1 kHz,每通道采样点数1000。试验过程:正式测试之前,需将电涡流传感器与轴之间距离调至最佳工作点,确保在轴转动过程中传感器始终位于线性范围。系统启动后,首先给轴承系统供水,调节轴转速,进行空载试验;然后通过控制柜将加载力调至37 N(电流0.5 A),调节轴转速,进行负载试验;两次试验中在某工况下均打开轴心轨迹测试软件以采集、显示并分析轴心轨迹与转速、载荷等信号。

4.2 试验结果与分析

4.2.1 轴心轨迹提纯

采用小波阈值降噪算法对轴心轨迹提纯,编写MATLAB程序,对X、Y两路信号分别进行小波分析,小波函数选用“sym”函数,阶数选择“8”。以空载、供水压力0.4 MPa、转速400 r/min轴心轨迹为例说明提纯效果,如图8所示。图8(a)、(b)分别为原始轴心轨迹与提纯后轴心轨迹,对比可以看出,提纯后轴心轨迹充分还原了原始轴心轨迹特征,提纯效果良好。

(a)原始轴心轨迹 (b)提纯后轴心轨迹

4.2.2 轴心轨迹分析

图9(a)、(b)分别为供水压力0.4 MPa下空载、载荷37 N提纯后不同转速下轴心轨迹图。可以看出,随着转速增大,轴心轨迹在空载、载荷为37 N时均越来越规则。载荷37 N时轴心轨迹最大振幅不超过0.3 mm,整体呈椭圆形。图9(a)、(b)均表明,转速400 r/min时轴心轨迹向内凹陷,呈香蕉形,表明转子出现轻度不对中现象;随着转速增大,轴心轨迹向内凹陷程度逐渐减小,转子不对中程度逐渐减小;转速1000 r/min时空载下轴心轨迹接近于圆形,载荷37 N时轴心轨迹接近于椭圆形,表明水润滑轴系正常运转。

(a)空载不同转速下轴心轨迹 (b)载荷37 N时不同转速下轴心轨迹

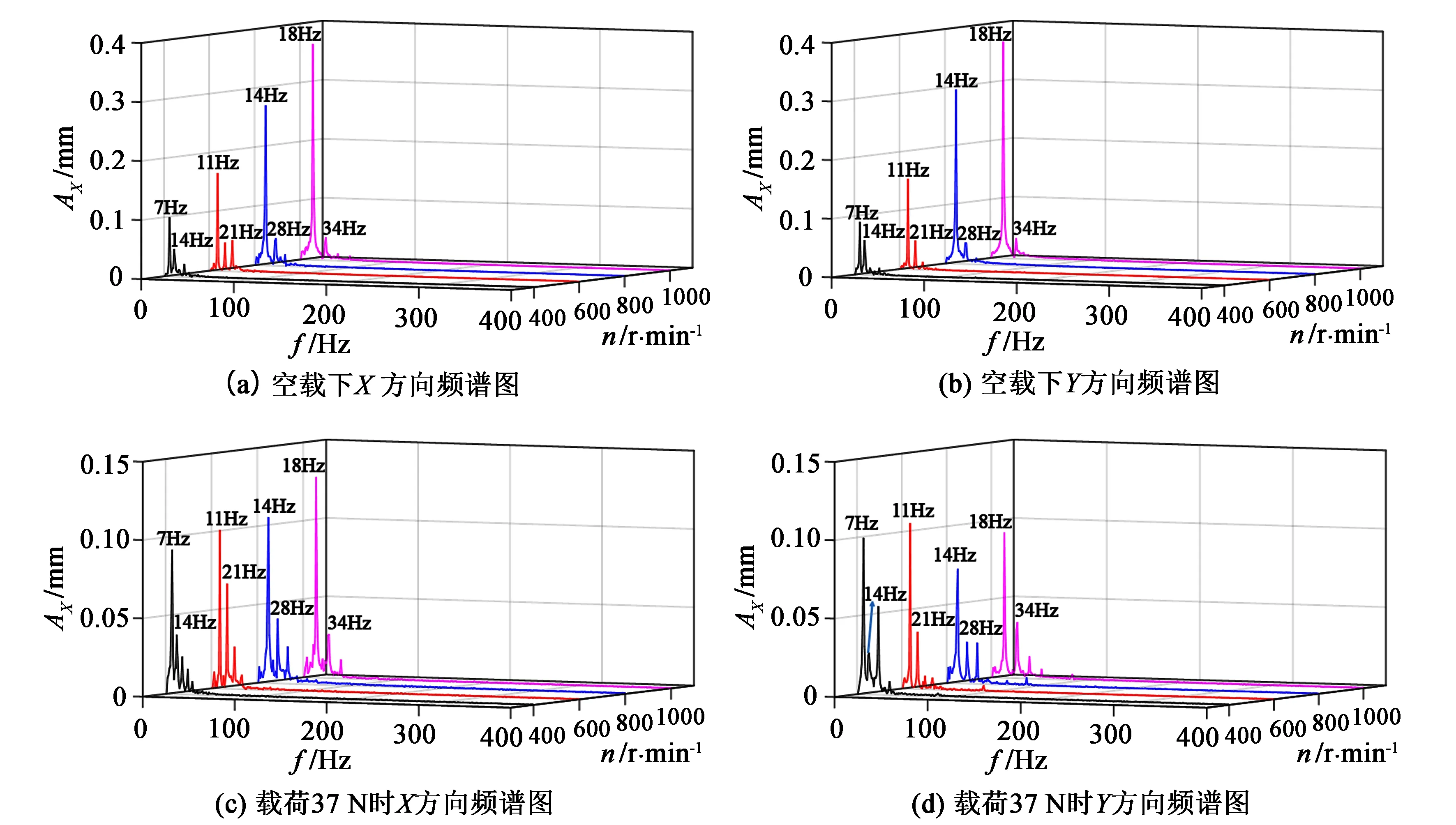

图10(a)—(d)分别为供水压力0.4 MPa下空载、载荷为37 N时不同转速下X方向、Y方向轴心轨迹频谱图(幅值谱)。转速400、600、800、1000 r/min时转轴转频分别为6.67、10、13.3、16.67 Hz。由图10(a)、(b)可以看出,空载下X方向和Y方向频谱图主要以转频及其二倍频为主,其它频率分量所占比重相对较小,表明转子出现轻度不对中现象;随着转速增大,X方向和Y方向频谱图二倍频分量逐渐减小,表明转子不对中程度逐渐减小,与图9(a)时域分析一致。由图10(c)、(d)可以看出,载荷为37 N时X方向和Y方向频谱图主要以转频及其二倍频为主;由于加载后存在电磁干扰,因此频谱图上显示存在其他频率分量。

图10 轴心轨迹频谱图

5 结论

本文进行了不同工况下十沟槽水润滑轴承系统轴心轨迹试验,采用小波阈值降噪算法对轴心轨迹进行了提纯。试验结果表明,空载与负载情况下的轴心轨迹变化规律一致,随转速增大越来越规则。转速400 r/min时转子出现轻度不对中现象;转速增大,转子不对中程度逐渐减小;转速1000 r/min时轴系正常运转。对轴心轨迹进行频谱分析后发现轴系存在不对中与电磁干扰等问题。后续研究将结合轴心轨迹测试分析结果研究水润滑轴承润滑特性,为水润滑轴承参数的优化设计及制造提供参考。