有限元漏磁仿真在异步电机非相邻断条故障检测中的应用

何 荣,朱敦忠

(桂林理工大学南宁分校,广西 南宁 530001)

0 引 言

转子断条是异步电动机(induction motor,IM)发生频率较高且对电机寿命影响较为严重的一种故障,可引发电机转矩和转速波动、运行温度升高、定子绕组绝缘等严重问题[1-5],严重影响IM的动态性能,从而影响电机效率。因此,有效检测转子断条故障,减少IM在工业应用中的关机和维修,对提高产能、减低费用具有重要意义。

电机电流特征分析(MCSA)是目前应用最广泛的IM断条故障检测方法[6-10]。该方法利用定子相电流频谱进行故障特征识别,频谱中(1±2s)fs处的边带谐波是用于转子断条故障检测的最常用特征,其中s是电机转差,fs是电源频率。然而,由于负载扭矩、转子风道等因素的影响,应用MCSA容易导致IM非相邻断条故障的错误诊断[11]。文献[12]指出,如果转子断条位置间隔π/2电弧度,则由于补偿作用可能导致MCSA方法失效,出现故障误检。文献[13]表明,定子电流频谱左边带谐波(1-2s)fs的振幅随转子断条位置的变化而变化。文献[14]指出,如果两个断条的位置相隔90°或180°电角度,则电流频谱可能无法检测到转子断条故障。可见,对于IM转子非相邻断条故障,采用MCSA存在较大的诊断风险。

相较于MCSA,漏磁检测作为一种更为稳健的IM故障检测方法,近年来也逐渐得到了广泛应用。基于漏磁传感器检测技术,文献[15-16]分别研究IM的定子绕组短路故障和转子故障的诊断方法。文献[17]利用外部线圈捕获电机机座周围的杂散磁通,研究了IM匝间短路故障的检测方法。武玉才等[18]采用实验方法,利用端部漏磁特征频率对汽轮发电机转子匝间短路故障诊断进行了研究。

本文采用漏磁法开展IM非相邻断条故障检测研究,断条间隔为半极距和全极距。在ANSYS@Maxwell-2D软件中对IM进行了建模,并在采样频率为10 kHz的条件下对正常和故障IM进行基于有限元的瞬态磁场分布仿真。通过比较不同断条间隔下的定子电流和漏磁频谱,说明漏磁法在IM非相邻断条故障检测方面的优越性。

1 异步电机漏磁状态的有限元仿真

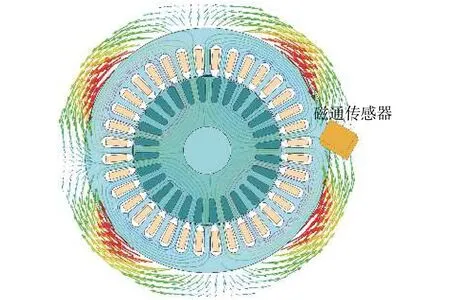

采用ANSYS@Maxwell-2D交互软件对IM进行建模。该软件提供了各点的磁场分布、转矩、速度、电流和磁通密度等电磁学暂态解。IM参数如表1所示,模型中考虑了定子和转子尺寸、导条/槽数、铁芯材料、定子绕组连接等实际几何参数和材料磁参数,得到了准确的结果。为模拟初期断条故障,将导条电导率降低为原值的1%。位于电机机架上的磁通传感器实时测量径向和切向漏磁,以检测IM中转子断条故障,如图1所示。由于IM所需的转矩来源于由定子和转子磁场的相互作用,因此漏磁并不影响电机转矩生成。

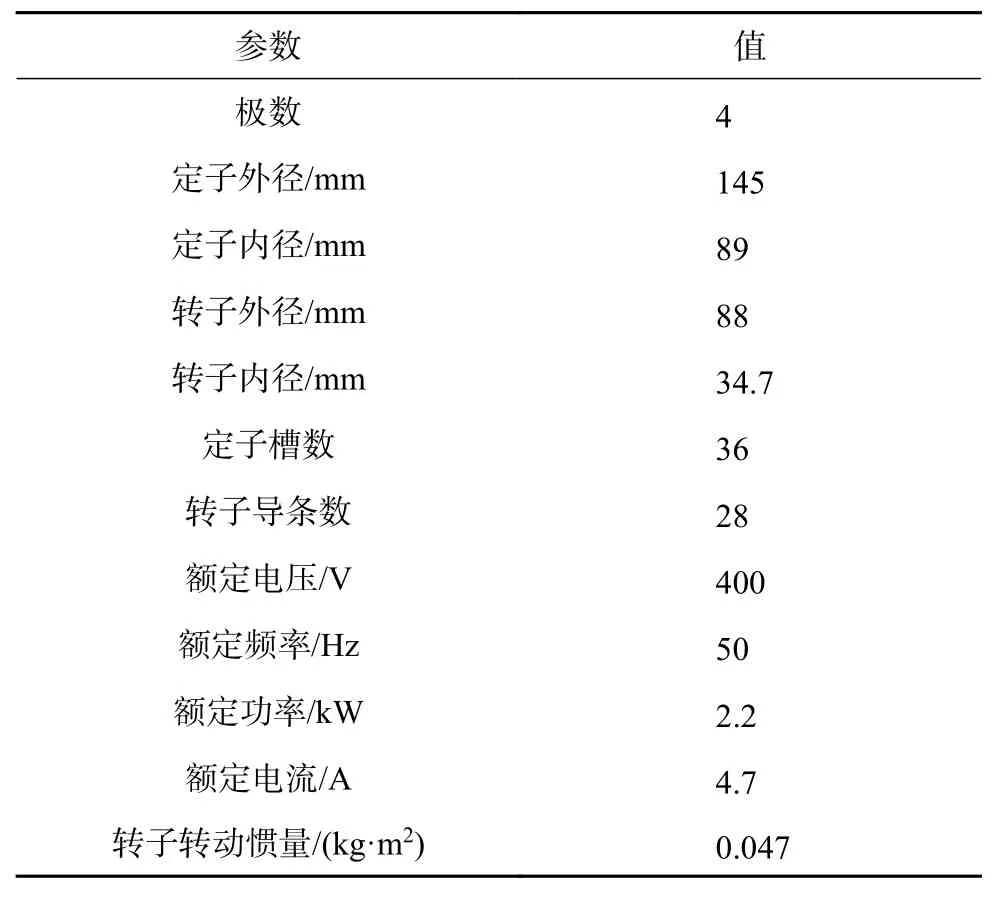

表 1 异步电机主要参数

图 1 异步电机漏磁二维ANSYS仿真模型

漏磁通作为气隙磁通的函数,可以用来监测IM的动态性能。如果IM发生断条故障,气隙磁通和漏磁通将受到显著影响。

图2显示了不同状态下IM的磁场分布。表2为不同状态下的转子断条位置。由图2可以看出,健康电机的磁场分布具有对称性;相邻断条故障下(图2(b)),磁场分布对称性丧失。然而,对于状态3和状态4,尚缺少有效结论证明磁场分布具有非对称性[10,13]。

图 2 不同状态下电机磁场分布

2 异步电机漏磁状态有限元仿真结果

为了检测表2中不同状态下的断条故障,在s=0.055和转子转速nr=1 420 r/min的满载和半载条件下进行定子电流实验测量以及漏磁状态的有限元模拟。在10 kHz采样频率下对定子电流和漏磁采样3 s,并利用Matlab软件对采集到的数据进行快速Fourier变换,得到定子电流和漏磁通频谱。

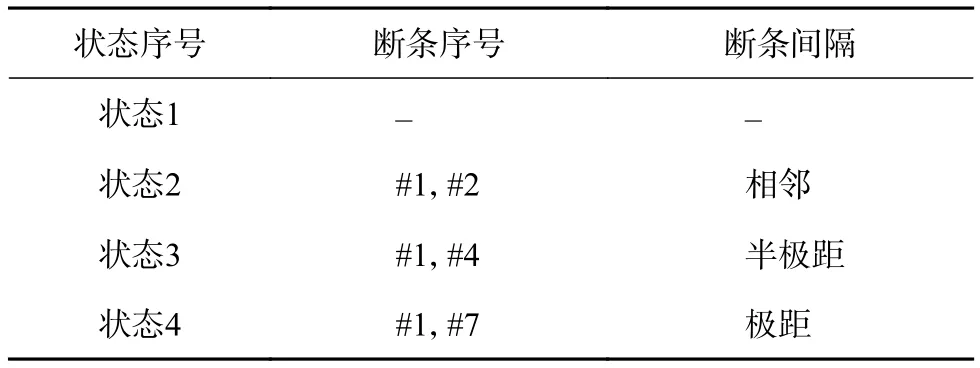

表 2 不同状态下的IM转子断条位置

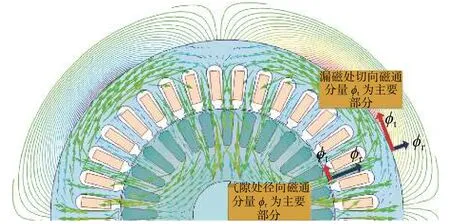

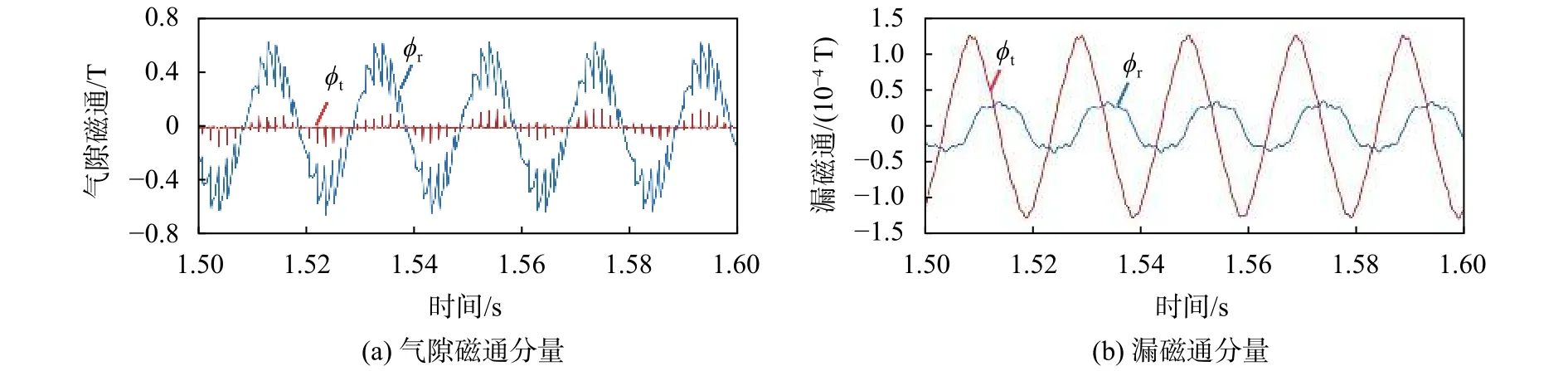

如图3所示,由于切向漏磁通比径向漏磁通幅值更高,因此本文采用切向漏磁通进行故障检测。图4给出了气隙磁通和漏磁通的径向和切向分量的时域表达式,从图中可以看出,气隙磁通中的径向分量占主要部分,而泄漏通中的切向分量占主要部分。

图 3 气隙磁通和漏磁通分量定义

图 4 气隙磁通和漏磁通的切向和径向分量

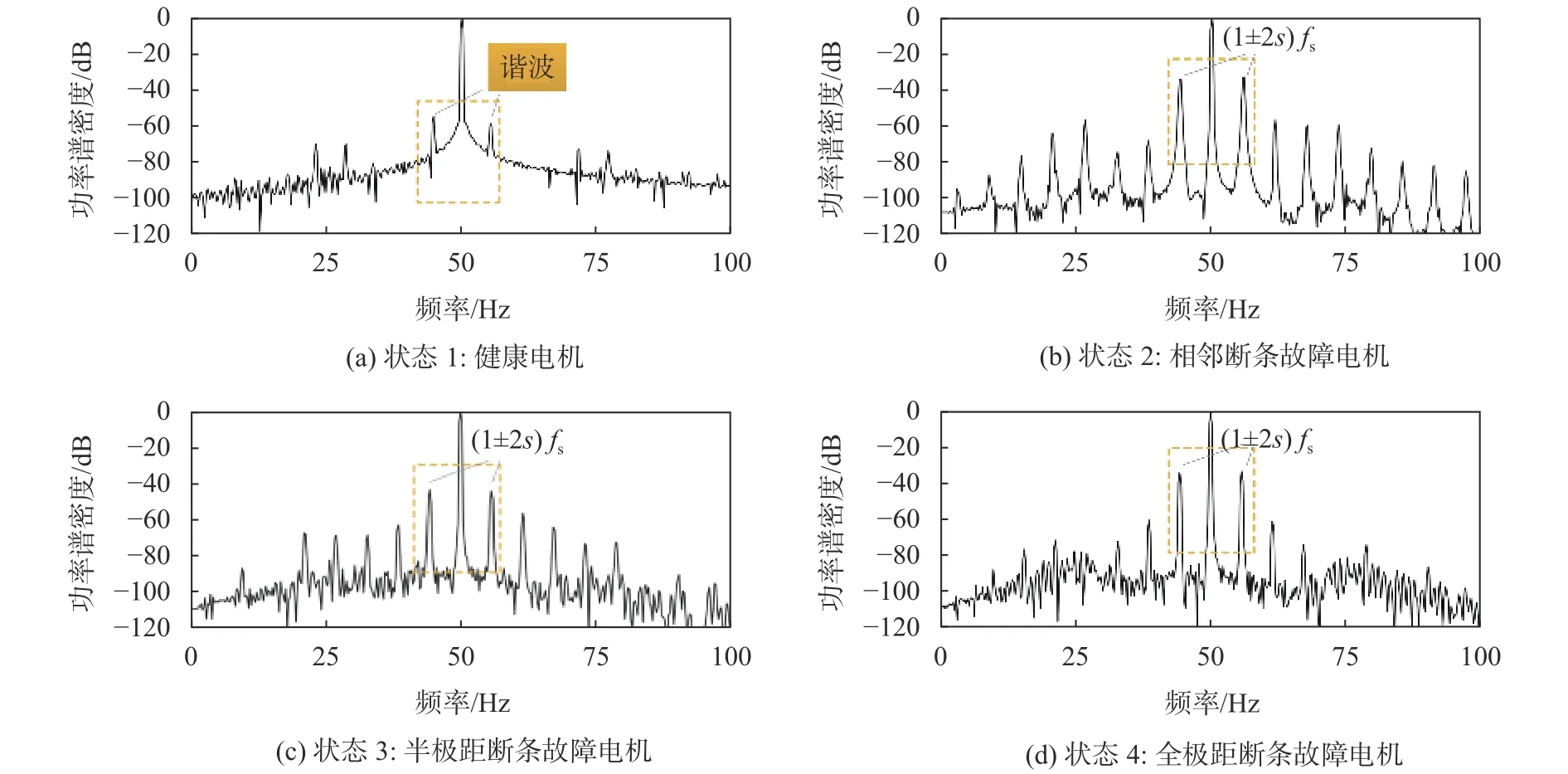

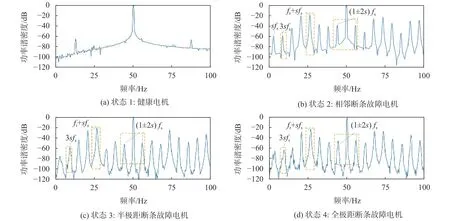

图5和图6分别给出了不同状态下的IM单相定子电流和切向漏磁频谱。由图5(a)和图6(a)可以看出,健康电机定子电流和漏磁频谱中只有(1-2s)fs频率处的低分辨残余谐波。从 图5(b)~图5(d)可以清楚地看到,定子电流基波周围的谐波(例如(1±2ks)fs,其中k=1,2,3,···)幅值仅由于断条故障而增大,从中并无法分辨IM是否存在非相邻断条故障。此外,从图5(b)~图5(d)还可以看出,状态2和状态4中(1±2s)fs处的信号幅值相接近,而与状态3中的差异较大,因此难以区分相邻断条故障和非相邻断条故障。相反,如果在相同条件下分析漏磁通,则除了图 6(b)~图 6(d)中所示的(1±2ks)fs外,漏磁通频谱中还有一些额外特征,如sfs、3sfs和fr+sfs,其中fr=23.66 Hz为旋转频率。在这些信号中,3sfs和fr+sfs频率处的信号幅值对断条间隔位置不敏感。

图 5 不同状态电机单相定子电流频谱

图 6 不同状态电机切向漏磁频谱

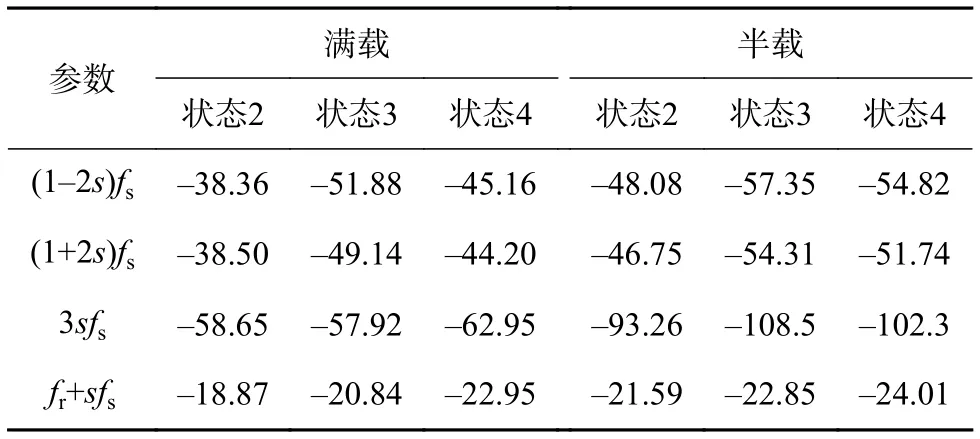

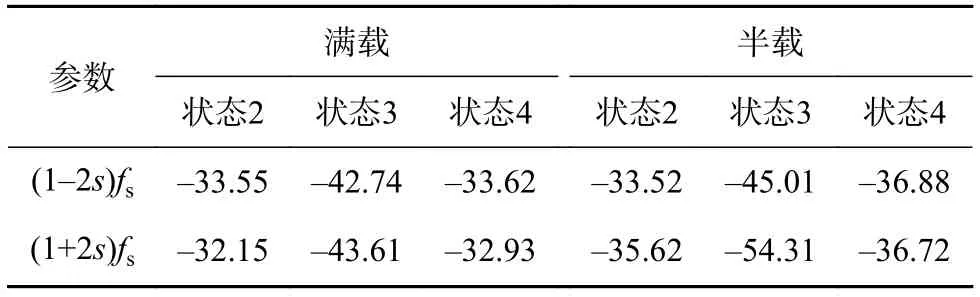

表3和表4给出了不同负载水平下漏磁通和定子电流特性信号的振幅。如表所示,漏磁通中fr+sfs处的信号与负载水平和断条位置关系不大。而对于相邻断条和非相邻断条故障,漏磁通信号中3sfs和fr+sfs处的振幅差异明显,可作为区分相邻和非相邻断条故障的关键特征信号。

表 3 不同负载条件下的漏磁频谱数据

表 4 不同负载条件下的定子电流频谱数据

3 结束语

应用MCSA进行异步电机转子非相邻断条故障检测时,由于定子电流易受负载转矩、转子风道等因素的影响,可能出现故障误诊。本文采用基于有限元的漏磁检测模拟,得到了健康状态、相邻断条故障状态以及两种非相邻断条故障状态异步电机的漏磁频谱,并在相同条件下与MCSA所得的定子电流频谱结果进行了对比,得出如下结论:

1)对于转子非相邻断条故障,漏磁频谱中含有3sfs和fr+sfs等谐波分量,可作为区分异步电机转子相邻和非相邻断条故障的关键特征信号。因此,漏磁检测相较于MCSA具有较好的诊断准确性和鲁棒性。

2)在采用漏磁检测方法进行异步电机转子非相邻断条故障诊断时,漏磁频谱的fr+sfs谐波分量与电机负载水平关联性较小,进一步说明了漏磁检测在异步电机转子非相邻断条故障诊断中的鲁棒性。

3)后续研究将集中于任意间距断条故障的异步电机磁场分布的有限元仿真分析,实现更为精确、定量的异步电机断条故障检测和预防性维修策略。