永久钢护筒嵌岩工字钢桩在深厚砂层中的技术应用

孟秋宏

中国港湾工程有限公司 北京 110000

1 引言

D610嵌岩工字钢桩是港澳地区房屋和桥梁工程中常见的桩基础形式。该桩基础可以在坚硬的地质条件下成孔,同时因为嵌岩深度较大,具有承载力大、沉降控制好、施工质量高等优点。但是常见的D610嵌岩工字钢桩多采用临时钢护筒和普通钻头的施工工艺,随着环境保护和工程质量要求的提高,上述工艺难以应对城市工程施工,以及深厚砂层、多断裂带岩层等复杂地质条件。通过使用永久钢护筒与同心套管系统环状钻头相结合的改进施工工艺,可有效解决上述难题。

2 工程背景

2.1 工程概况

澳门北安大马路连接E2区天桥及道路建造工程,位于澳门氹仔客运码头与澳门机场之间的填海区,主要工程内容为建造自西向东跨越北安码头油库区、并向东延伸至新城 E2区的双向两车道行车天桥一座,长度530m。桩基础为D610预钻孔嵌岩工字钢桩,共计147根,外径610mm,桩深24~71m,设计嵌岩深度为3.3~5.3m,施工总量约4425m。施工现场根据桩基础分布,自西向东划分为A区(A1-A3)、B区(B1-B7)、E区(E01-E08)共计3个一级分区、18个二级分区,各二级分区内包含桩基础数量6~9个不等。

本项目桩基础工程施工之初,根据设计要求采用临时钢护筒施工,在实际施工过程中受地质条件影响,进行设计变更,改为永久钢护筒施工。

2.2 工程地质条件

本工程位于澳门氹仔岛东区,根据地质资料,该区域区风化层深度平均40~50m。工程施工前进行超前钻孔勘察,于每个桥墩布置1~2个勘察孔,覆盖5~8m范围内的地质情况。超前钻地质钻探资料显示,工程所在区域砂层厚度和岩层深度自西向东逐渐增大,部分区域岩层存在多层断裂的情况。在西侧靠近澳门机场的A、B区,存在大量抛石和孤石,直径1~3m。在东侧靠近入海口的E区,8个超前钻孔柱状图揭示,该区域存在大面积的深厚全风化花岗岩层。全风化花岗岩层平均起始深度12m,最大起始深度20m,平均厚度25m,最大厚度41m。

2.3 水文环境条件

本工程位于入海口位置,地下水类型主要为空隙潜水。主要赋存于第四系填土层以及冲积层孔隙中,接受大气降水补给,经蒸发和侧向渗流方式排泄。工程沿线地下水稳定,水位一般约0~2.0m。地下水位受季节性影响,据澳门区域水文地质资料显示,上部地下水位变幅约为0.50~1.00m。地下水环境类型为Ⅱ类,地层渗透性分类为A 类。

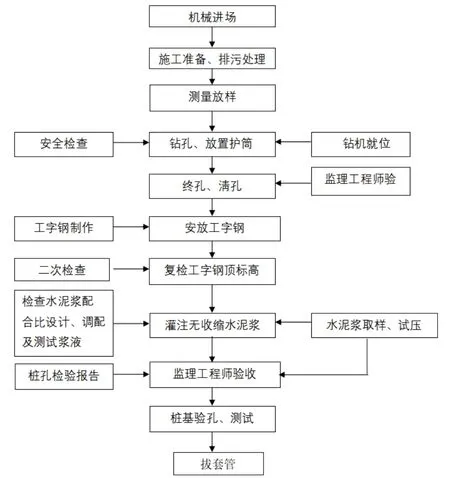

3 施工工艺

主要施工流程见图1所示。

图1 D610嵌岩工字钢桩施工流程图

3.1 场地平整和测量放样

在桩基础施工前,先探明埋管线情况,再进行场地平整、夯填密实,满足桩机设备放置要求,并确保桩机施工过程安全。测量员采用全站仪进行桩位放样,并对桩位逐桩复核,形成测量交接桩记录,符合要求后由技测量员报顾问单位复核。在成孔过程中,每一节护筒下放完毕后或施工人员发现桩位出现明显偏差时应立即进行护筒桩位复核(桩顶放样允许误差为:±25mm)。于桩位四周埋设十字护桩,必须采用砂浆或混凝土进行加固保护,以备钻进过程中对桩位进行检验。

3.2 钢护筒焊接

采用对接焊施工工艺将钢护筒接长至设计长度,焊接前将其中一端的钢管口切割成45°,清除焊接点的杂质,然后进行焊接。

3.3 钻孔施工

钻孔施工前需再次测量确定桩位。桩机就位时,应安置在牢固的地面或铁垫板上,以保证桩机平定稳固,转动马达中心应与测量放样桩中心对准,并随即利用平水尺把钻孔机调校至设计要求的90°垂直角度。钻孔期间每2m用水平尺监察着桩孔的垂直度,待钻孔机完成调较角度之后,钻进土石层1m深后再次进行位置和垂直度校正,位置准确后随即进行永久钢护筒钻孔施工[1]。

成孔施工过程控制如下:

(1) 钻孔到达岩层后,收集岩石样本,并继续钻进,使钢护筒钻入基岩内30cm;

(2) 在钻孔过程中每1m距离检查桩身垂直度(不超过1/75);

(3) 钻孔至岩石面,检查由筒底排出的物料,符合三级岩石样本后,停止带筒钻头钻孔;

(4) 经核实钢护筒底石层位置的标高及岩石材质后,换上Φ550mm凿岩钻头继续钻孔,进入岩面后,需每隔50cm至100cm取次岩样,以核实岩层的风化程度和支承条件[2];

(5) 钻进设计要求的深度时停止钻进并目测岩石样版;

结合实际的银行发展状况来看,我国的银行大都是采用规模扩张的粗放式的发展策略,虽然当前有一部分银行金融机构都在大力实施风险管理策略,比如将信用风险管理开拓到了操作风险、市场管理风险等其他方面,甚至也拟定出了很多的风险计量模型,可是这种风险管理并没有取得实质性的效果。事实上,银行总行的考查过于看重业绩,风险管理在实际的考查中并不会占据太多的比重,所以在这种考查方式下,银行会为了提升业绩二不断的加大贷款的投放数额,这样做不仅仅导致了自身面临着更多的金融风险,而且在一定程度上来说也导致了经济泡沫的出现,不利于经济的稳固。

(6) 核实钻孔深度符合要求后,完成钻孔;

(7) 钻孔完成后,桩基础进行Koden垂直度测试。

成孔期间同时进行排渣清孔。透过高压风机、风管及钻杆把稳定压力的压缩风送进至钻头前端出风口位置,利用风压把泥渣及石碎强排出桩孔外。取出钻锤,将φ160mm的导管插入孔底并向桩孔中不断注入清水,使用空气压缩机将桩底碎石及细砂吹出。

3.4 工字钢施工

工字钢采用S355型号,英标UBP305×305×223Kg/m 工字钢,根据每根桩的实际成孔深度加工制作钢桩长度,桩底以上4m需安装中置器,中置器采用B500Φ16的钢筋[3]。工字钢安装前需要进行水样取样,检测合格后方可进行工字钢安装。

3.5 桩芯水泥浆浇注

工字钢桩灌浆是利用高压灌浆泵及已安装好的灌浆喉管把现场拌好的无收缩水泥浆以水下灌浆方式灌注入桩孔内,由底部开始缓缓地向上灌注,并籍此把桩孔内积水从底部向上排出。

注浆时注浆泵正常工作压力控制在2MPa。外护筒的拔出随着灌浆高度的增加而不断的进行拔出工作,但是灌浆过程中,外护筒拔出应与注浆导管一样,保持水泥浆最少8~12m埋置深度,确保水泥浆的连续性注浆时,注浆液应均匀上冒,直至灌满。孔口冒出浓浆为止,注浆高度应至少高出设计桩顶1m。注浆应连续进行,不得中断,现场应确保水泥浆灌注连续性,保证上一车水泥浆剩余1/3时有水泥罐车在现场等待。

3.6 成孔检测

水泥浆浇筑14天后,进行桩基质量检测,检测方法包括超声波检测法和钻孔取芯验证法两种。

(1) 超声波检测法:

超声波成孔检测,是应用超声波反射技术,对成孔质量进行综合检测的新技术。根据桩基检测结果,可将桩分为I、II、III类。

(2) 钻芯验证法:

每根610桩的桩顶安装取芯钻机,通过φ100mm金属管钻取桩底与岩石交界面混凝土和岩心进行检测,并按照要求装订检测报告。

4 对比常规D610嵌岩工字钢桩施工的改进工艺

4.1 同心套管系统环状钻头的应用

在靠近入海口的E区施工过程中发现,使用普通钻头施工成孔率较低。在钻进过程中,普通钻头由于采用外扩式进行钻进,钢护筒底与钻头之间存在25cm左右空隙,高压气体从钻头侧孔喷出,对周围土壤产生扰动。大量泥砂随高压气体从钢护筒内带出并喷涌而出,造成环境污染。泥砂流失导致桩基施工区两侧道路产生沉降,带来行车安全风险。普通钻头在施工过程中易出现钻杆堵塞、高粘土及小碎石卡住金钢齿无法提钻的情况。

针对上述问题,项目部经翻阅文献资料,在后期的桩基施工过程中改用矿山钻探中常用的同心套管系统环状钻头。通过环状钻头焊接在护筒脚底,利用钻头与环保箍一起钻进,有效地解决了在深厚砂层中的泥砂管涌、钻杆堵塞、路面沉降等问题。环状钻头针对孤石、岩石夹层等复杂地质条件,具有更好的适用性。环状钻头系统在成孔过程中利用气动提升的方式将泥浆及碎石从钢护筒中自下而上排出。钢护筒嵌入岩面后拆除定向钻头,更换外径为550mm的凿岩钻头继续钻进,达到设计要求嵌岩深度后停止。环状钻头系统在成孔过程中产生的泥浆和碎石几乎全部流向钢护筒内部,相比普通钻头而言,对周围土体扰动大幅降低[4]。

通过在A、B区共计76根D610桩的施工统计,使用环状钻头系统可有效避免卡钻、地面沉降等问题,有效提高施工效率,经检测成桩合格率为100%。

4.2 永久钢护筒的应用

港澳地区常见的D610嵌岩工字钢桩通常采用临时钢护筒,即完成注浆后将钢护筒拔出并重复利用[3]。本项目原设计方案因缺少该地区的岩土勘察报告,在进行D610嵌岩工字钢桩设计时采用了常见的临时钢护筒的技术要求,工字钢保护层最小厚度仅7cm。在填海区深厚砂层中的D610嵌岩工字钢桩施工过程中,临时钢护筒拔出后浆体大量流失,工字钢保护层厚度减小,海水极易侵蚀工字钢,从而严重影响桩基础质量,存在较大质量风险。

本项目在桩基础施工之初采用临时钢护筒施工,在E区施工过程中拔出钢护筒时出现严重的漏浆现象。同时由于地下承压水的影响,在钢护筒拔出过程中产生塌孔的情况。经与设计、监理和业主沟通后,确定在该区各二级分区抽取1根总计8根D610桩作为试验桩,由监理旁站记录相关数据。

根据统计,8根试验桩均出现不同程度的漏浆,其中最大水泥浆损失比高达10.6,平均水泥浆损失比介于2.4和4.9之间,远超正常损耗水平。考虑到部分D610桩仍有11.7~30m长度的钢护筒尚未拔出,实际水泥浆损失比更高。造成水泥浆损失比较大的主要原因为:该区域全风化花岗岩层厚度为19~41m,全风化砂层和岩石夹层中可能存在渗流孔隙水,在钢护筒拔出过程中,全风化砂层中较大的间隙导致水泥浆四处扩散。

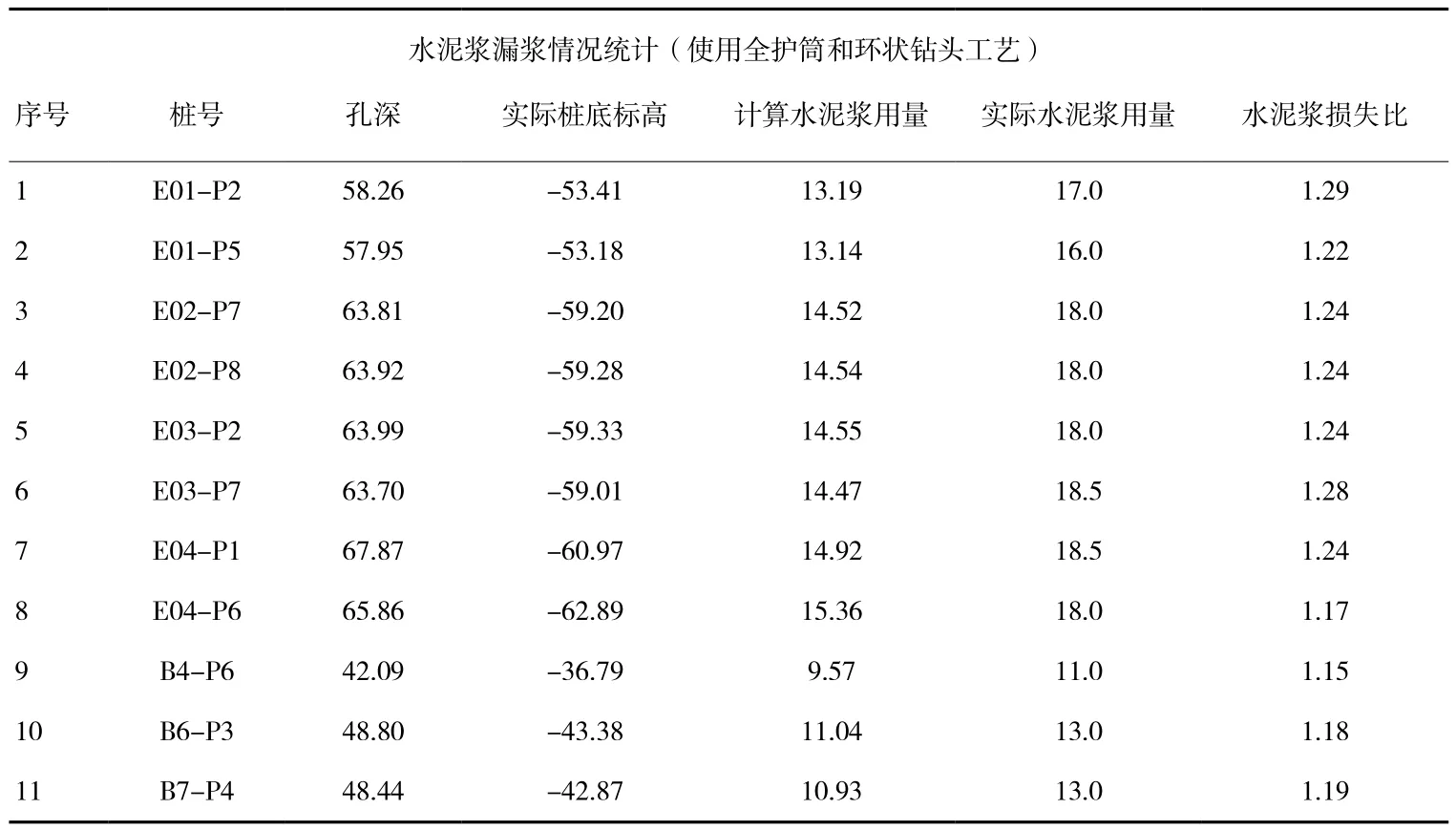

经设计变更后,本工程余下全部桩基工程采用永久钢护筒进行施工作业。通过调取试验桩所在区域及临近区域的11根D610桩的施工数据,通过统计和对比可得:使用永久钢护筒的D610桩水泥浆损失比最小值为1.15、最大值为1.29、平均值为1.22,比采用临时钢护筒工艺大幅节约了水泥浆用量。

表1 使用永久钢护筒水泥浆漏浆情况统计

5 结论

在填海区深厚砂层、抛填石区、建筑垃圾堆放区等复杂地质条件下,通过采用同心套管系统环状钻头与永久钢护筒相结合的方式,能够很好地解决D610嵌岩工字钢桩在成孔和成桩时遇到的技术难题,可对类似工程项目的施工提供借鉴。