海域大跨径斜拉桥主梁线形控制技术分析

周 兵 彭永超

(中交路桥华东工程有限公司)

1 工程概况

3 线形控制参数的误差敏感性分析

宁波舟山港主通道(鱼山石化疏港公路)公路工程主桥为三塔整幅钢箱梁斜拉桥,跨径布置为(78m+187m+550m+550m+187m+78m)=1630m,边 中 跨 比0.482,边跨设辅助墩。斜拉索采用双索面空间索布置,梁端标准索间距为16.0m,边跨靠近尾索区间距为12m。钢箱梁采用带风嘴的扁平流线型截面,顶板设2%横坡,全断面宽度为34.0m,梁顶宽26.8m(不计风嘴),底板宽18.4m,梁高3.5m,风嘴长度为3.6m,箱梁内设置两道实腹式纵隔板,间距12m,斜拉索锚固于边腹板外侧。

2 斜拉桥主梁线形控制的难点分析

本工程主梁线形控制的难点为:

⑴三塔斜拉本身的技术难度以及施工海域气候的特殊性与复杂性。

⑵施工过程中的线形对重量、索力敏感,对制造精度和施工精度要求较高。

⑶对于桥面吊机吊装与斜拉索张拉阶段,除了索力影响外,自然条件也时刻影响着桥梁结构,其中对斜拉桥钢主梁匹配阶段监控工作影响较大的是温度和风的作用。由于大跨径斜拉桥钢主梁整体柔性较大,温度作用下的索梁温差和主梁温度梯度对主梁前端标高产生较大的影响,是钢梁线形控制的主要影响因素。

⑷在桥面吊机支点反力作用下,使相邻梁段产生较大横向偏移,与被吊梁段间形成错台,这一特点在宽幅钢梁中将更为明显,给梁段匹配阶段线形控制带来难度。

⑴计算误差。由于算法的不同,使得设计单位和施工监控单位对于一些参数的处理也有较大的差异。加之施工中存在的各种不确定因素,设计时无法确定各种参数的修正值。因而施工监控中不能直接采用当初设计时所计算的用于控制施工的各种参数值。

⑵钢结构制造误差。监控单位根据理论计算会提供钢结构加工的无应力制造线形,但实际制造过程中由于工艺水平、控制精度等原因,实际钢梁制造线形与理论线形存在误差。

⑶施工中结构定位存在的误差。在实际施工中索塔、钢锚梁、索导管的定位不可避免存在误差。当索塔或锚固的实际位置与设计不符时,必然会对结构的内力和主梁的线形产生影响,因此必须对施工监控数据进行实际偏差的修正计算。

⑷施工中其它误差如材料特性、安装精度、环境温度等都将影响钢梁线形和内力。

4 影响斜拉桥线形的因素与控制措施

4.1 影响斜拉桥线形的因素

海域大跨径斜拉桥施工环境特殊,悬臂端较长,工况复杂,影响斜拉桥线形因素较多。但主要有施工荷载变化、温度变化,监控测量精确度和主梁焊接工艺四个方面因素影响线形控制。

⑴施工荷载的局部变化,对线形的影响较大。标准梁段采用2 台桥面吊机同步起吊,吊机整机重量约70t(不含配重),每台吊机额定起吊重量160t(不含吊具)。钢梁的起吊需要配合桥面吊机的移动,在吊机移动的过程中钢梁荷载发生局部变化。即使在塔梁墩固结的前提下,平面线形和竖向线形也发生与悬臂长度成正相关的线形变化。

⑵温度阶梯的变化对主梁线形的影响。海上气候环境复杂,季节性温差、早晚温差和骤时温度变化较大,以及在日照下向阳侧和背阳侧温度场差异较大,在夏季尤为明显,造成钢梁和斜拉索受热的不均匀,产生“热胀冷缩”的钢结构变形,直接影响主梁线形[1]。

⑶监控测量精确度对主梁线形的影响。现场钢梁的线形主要是靠0.5s 级的TS60 全站仪以及索力动测仪同步控制。现场钢梁的姿态要根据两种仪器反馈的数据实时进行调整,以达到监控指令的要求。

⑷现场钢梁的焊接直接影响线形。钢梁调整完成后是钢梁焊接的工序。钢梁的顶板、底板和腹板都要与之前的梁端焊接,焊接的工艺和工序会对线形有影响。

4.2 影响斜拉桥线形因素的控制措施

4.2.1 施工荷载变化的控制措施

本桥采用MIDAS 软件建立空间有限元模型。通过空间有限元模型对纵向线形、横向线形以及内力状态进行同步控制。通过考虑几何非线性、拉索垂度效应的正装迭代优化分析,在确定主梁无应力制造线形的同时确定钢主梁横向预拱度。全桥结构计算模型见图1,钢主梁均采用梁单元模拟,斜拉索采用桁架单元模拟,钢主梁自重通过材料容重进行修正,永久压重通过均布荷载补重,全桥共计单元1104 个,其中桁架单元196 个。对于各个工况的荷载变化,均能通过模型进行修正,进而对主梁的线形进行实时的指令传达,避免出现后期难以调整的误差[2]。

图1 MIDAS 空间有限元模型

4.2.2 温度变化的控制措施

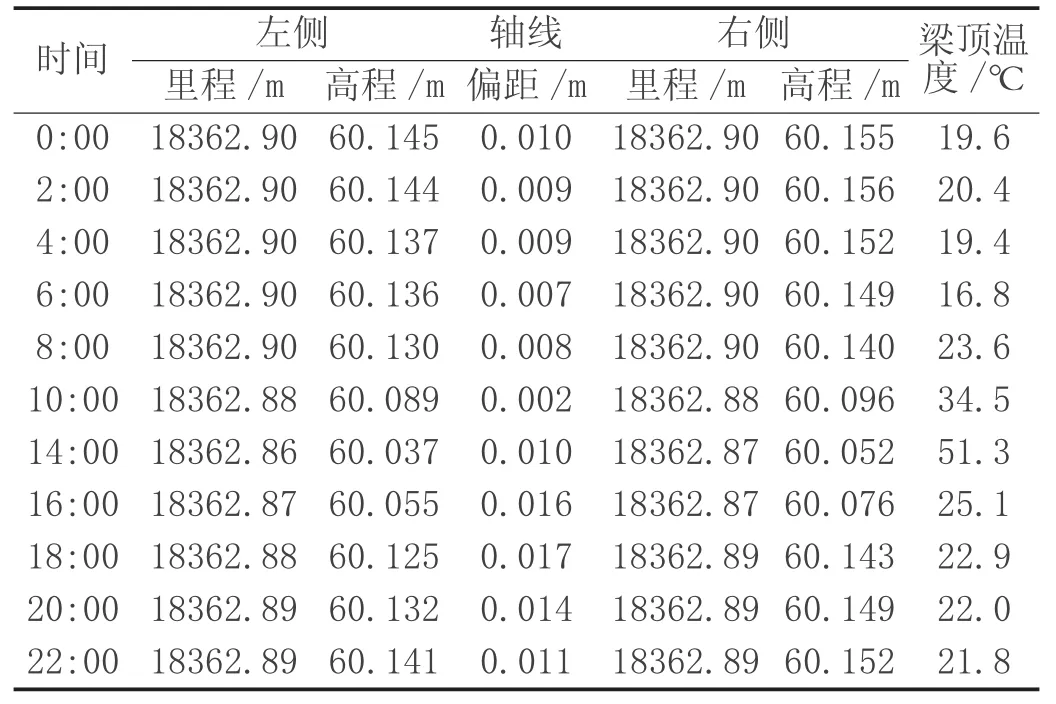

由于海域环境复杂,季节性温度场差别较大,昼夜温差较大,加之钢结构易受温度影响出现“热胀冷缩”物理现象。所以根据气象站提供的数据,本工程所在海域在晚上9 点至次日凌晨4 点,温度变化较小,可作为调梁的最佳时间。同时为了成桥线形的控制,选取一节悬臂适中、比较有代表性的梁段作为“试验段”。每隔2h 对指定监测点进行24h 的监测,记录时间、温度以及监控点的里程、偏距和高程。根据表1 可知,本工程作业段每度温差,影响高程3~4mm;以及向阳侧和背阳侧的温差,对钢梁的轴线有影响。

表1 24h 连续监测

4.2.3 监控测量精确度的控制措施

一般海上斜拉桥线形控制测量都是在0#块钢梁上制作临时的观测墩作为测量基准。但由于本工程所在海域气候的特殊性,作业期间风力较大,对高程控制的精度影响较大,加之施工可能产生的对仪器的影响,选择在塔柱预埋钢板上制作观测平台,使用0.5s 级的TS60全站仪用于斜拉桥主梁的平面线形和高程线形的控制,见图2。为了提高线形控制的精度,每节段钢梁的调整都使用两台索力动测仪对索力进行监测,与全站仪所测高程“同步测量,相互复核”,见图3。

图2 主梁定位测量

图3 斜拉索索力监测

4.2.4 施工工艺的控制措施

由于钢梁焊接工作面比较大,调整完成以后,需要两天时间才能完成顶板、底板、腹板、纵隔板的焊接工作。期间考虑温度对钢梁线形的影响,因此采取“先固定,后焊接”的方法,需要使用马板将调整完成的钢梁与搭接钢梁固定,进而进行焊接的施工作业。

5 关键工序的线形控制

5.1 主梁匹配阶段的线形控制

主梁安装阶段只需将制造阶段主梁预拼无应力状态下的线形恢复,则成桥后主梁结构应力与钢结构变形状态即是目标状态,主梁匹配焊接后其无应力状态即确定。因此,匹配时需严格控制主梁轴线、无应力夹角、曲率。通过调整梁段间相对标高关系和整体线形来控制梁段间的无应力夹角,使主梁线形平顺。由于主梁应力在施工阶段的容忍度比较大,按照反馈控制的原理,只要每阶段进行斜拉索索力调整即可在成桥状态时达到理想值。但是对于采用悬臂拼装钢主梁斜拉桥,由于安装阶段主梁已经预制完成,节段与节段之间可以调整的余地很小,因此只能通过斜拉索索力、焊缝宽度或顶底板长度的微调来抵消出现的误差。

5.2 斜拉索张拉阶段的线形控制

斜拉索张拉阶段主要通过斜拉索无应力状态下索长量的调整来控制主梁节段的标高值,此过程需考虑温度效应的影响,并对监测点坐标进行全局测量分析。由于各种因素的影响,斜拉索按理论无应力索长张拉到位后,主梁标高会与目标值有一定偏差。如偏差过大则需通过实测数据重新计算无应力索长,以更新后的索长作为张拉控制目标。实际操作时,常通过改变有限元模型中斜拉索的无应力长度进行迭代计算。当斜拉索无应力索长改变量引起的主梁标高变化量与标高误差相符时,则可停止计算,以此来控制斜拉索张拉阶段的线形。

5.3 成桥后的线形控制

全桥共设置196 根斜拉索,在施工控制仿真计算中采用正装迭代优化分析,以纵桥向整体线形和内力状态为控制目标,进行最优索力优化,最终提出合理的斜拉索张拉方案。在斜拉桥次边跨、边跨、中跨完全合龙以后对全桥主梁的高程和全桥斜拉索的索力进行通测。综合高程和索力的数据,对结构整体状态与预计值偏差较大的斜拉索进行二次调索。通过成桥后的二次调索,在保证主梁线形的同时,使成桥的索力和钢结构的内力最大限度接近理想状态。

6 结束语

在斜拉桥主梁线形控制过程中必须坚持以线形控制为主,同时考虑斜拉索的索力与钢主梁的应力,确保斜拉桥主梁线形的平顺、合理,以及结构安全。并且在斜拉桥主梁线形控制的各个阶段,识别并分析影响斜拉桥线形控制的因素,通过迭代优化对各种参数进行修正,对桥梁线形控制有重要意义。