PHC 管桩混凝土的错误认知分析

余晓文 吴其群,2 滕耀华 何国昌 夏 伟 陈杰成

(1 广东三和管桩股份有限公司;2 广东和骏基础建筑工程有限公司)

从上世纪80 年代始,预应力高强混凝土管桩(以下简称“PHC 管桩”)在我国经历了几十年的长足发展。2020 年,我国PHC 管桩产量达2.8 亿米,占全国水泥制品行业产值的50%左右;广东是我国PHC 管桩制造大省,全国第一、第二大PHC 管桩生产企业--建华建材、三和管桩都发端于广东省中山市。

行业的急骤发展及认识的不足导致PHC 管桩混凝土行业专业技术人员不那么“专业”,存在不少误区。PHC管桩混凝土和普通商品混凝土(以下简称“普通混凝土”)有共同点,也有很多不同之处。不同点主要有:凝结时间的要求、坍落度要求、成型方式、养护方式、强度等级等。很多专业技术人员学习的混凝土相关知识适用于普通混凝土,也了解其与PHC 管桩混凝土的不同之处,但是运用到生产实践中却常常出现失误,有的似是而非,或大相径庭。本文对关于PHC 管桩混凝土的几种错误认知展开详细探讨,以供相关技术人员参考。

1 水胶比越低,强度越高

这句话本身没问题,在普通混凝土中应用无误,但应用在PHC 管桩混凝土中将会出现问题,因为这句话有一个隐含条件,即胶材颗粒的相对充分分散(反应)。

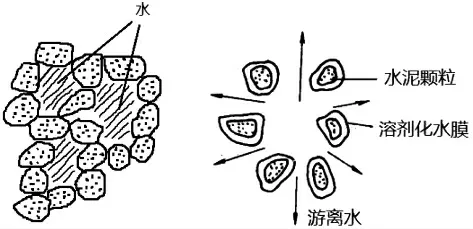

由于水胶比越低,强度越高,所以部分专业技术人员尽量减少混凝土单方用水量,同样的方法在普通混凝土和PHC 管桩混凝土中有极大的区别。普通混凝土单方用水量大,水胶比高,为塑性(流动性)混凝土;PHC 管桩混凝土单方用水量小,水胶比低,为干硬性混凝土。PHC管桩混凝土非常低的单方用水量致使水分及减水剂不足以包裹浸润胶材(水泥+矿物掺合料)颗粒表面,无法形成连续光滑的溶剂化水膜层,导致胶材颗粒分散性不够,在混凝土中是团聚的。这样搅拌出机的PHC 管桩混凝土颜色偏黑、哑光,降低了硬化后的强度。

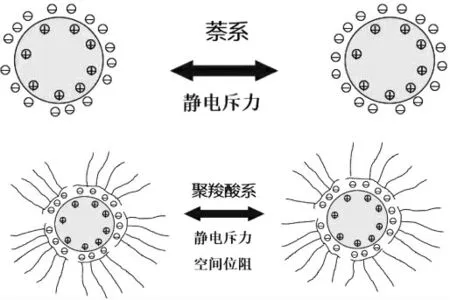

减水剂的作用是减少混凝土中水的用量。水泥颗粒的水化形成絮凝水囊结构,使30%左右的拌合水被包裹在水泥颗粒之间,不能参与自由流动和润滑作用,从而影响了混凝土拌合物的流动性。当加入减水剂后,由于减水剂分子能定向吸附于水泥颗粒表面,使水泥颗粒表面带有同一种电荷(通常为负电荷),形成静电排斥及空间位阻作用,促使水泥颗粒相互分散,絮凝结构解体,释放出被包裹的水,从而增加了混凝土拌合物的流动性,减少了混凝土单方用水量,见图1。

图1 减水剂作用示意图

一般认为,萘系减水剂的减水机理是静电斥力;聚羧酸系的减水机理是静电斥力+空间位阻,见图2。

图2 减水剂机理示意图

通过作用机理分析,水和减水剂除了提供混凝土的流动性外,一直被忽视的另一个作用是充分分散胶材颗粒。分散性好的混凝土应是净浆均匀一致、砂浆包裹在石子表面,呈现有光泽的偏黄的灰亮色。这样的混凝土因胶材颗粒能够均匀分散,相对充分反应,强度比没有分散开的混凝土高很多。

2 满足工作性能,砂率越低,强度越高

有了“满足工作性能”的前提条件,砂率越低强度越高,这是很大部分专业技术人员理所当然的看法,但这个概念是错误的。

当前,部分专业技术人员的错误观念也有其依据:在混凝土的质控试块制作时,额外多放一些石子,试块抗压破型试验时强度会多几兆帕;用回弹仪回弹检测普通混凝土结构时,石子多的普通混凝土其回弹强度值也较高。所以从质控试块到实体强度都验证了“砂率越低,强度越高”。

事实上,上述“依据”是表象,真正的实体强度是混凝土结构实体钻孔取芯强度。回弹的强度值为推断值,非真正的实体强度。石子用得多,回弹推断值高的原因是:石子用得多,所以回弹的冲击锤头打在石子上的概率高,而打在石子上的回弹力比打在砂浆上要大,回弹力大显示回弹强度数据值就高,那么最终就会从回弹强度值上得出错误的结论。

混凝土质控试块多加石子强度高的原因是:混凝土在试模内经插捣和振实,石子沉降到试模下部,砂浆聚集在试模的上部,如就此成型,混凝土试块上部砂浆层因石子很少变成强度薄弱点,试块破型抗压试验时因薄弱点先破坏形成偏心受力,导致整个试块抗压强度低。如试块成型时加入部分石子填充砂浆层,这样混凝土试块结构均匀,无明显薄弱点,破型抗压试验时整体受力,呈现出“多加石子强度高”的表象。

实际上,低砂率混凝土的受力结构并不合理。因为混凝土结构并非要石子挨着石子,而是要石子悬浮在砂浆里,将石子间点受力变成石子和砂浆间面受力,这样的传递分散压力方式能够增大混凝土实体强度。所以,正确的做法是以满足工作性能为条件,适当提高砂率。

3 满足工作性能,大粒径级配石子比小粒径混凝土强度高

在生产φ600 以上大直径管桩时,不少专业技术人员往往下意识调整配合比一一增加大石子用量,以增强混凝土强度,这虽然有道理,但是错误的,因为没有分清主次矛盾。

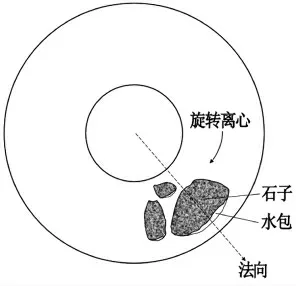

普通混凝土振捣成型时,石子下沉浆体上浮,在每一颗石子的正下方就会压着一个水包(为与前文中的“水囊”相区分,这里称为“水包”),这个水包严重影响石子和砂浆的粘结力,导致界面强度非常低,普通混凝土的承载破坏首先从该界面开始。同样,管桩混凝土离心成型时石子往管桩外壁走,浆体往内壁移动,在石子指向管桩外壁的法向上也存在这样的水包,见图3。

图3 管桩混凝土石子和水包相对位置示意图

因此,石子和砂浆之间存在一个对强度影响非常大的水包才是主要矛盾。要降低该影响可采取两个方法:一是石子粒型要相对圆润,便于排水,减小水包体积;二是高强度混凝土石子相对要选用小粒径的,也利于分散、减小水包体积。

4 高压碎值砂不能用

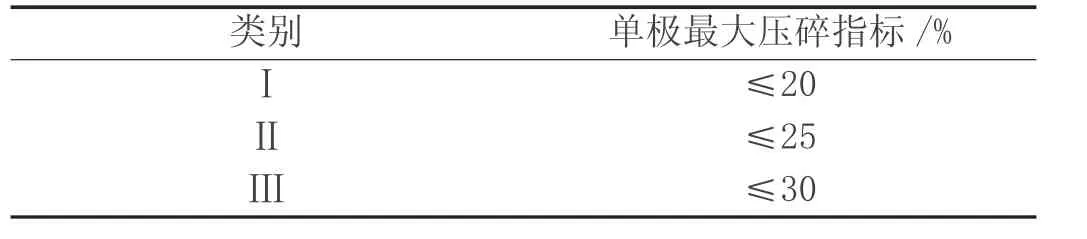

一般认为,高压碎值的砂不能在PHC 管桩中使用,《建设用砂》(GB/T 14684-2011)[1]有明确规定,压碎指标应满足表1。

表1 压碎指标

PHC 管桩强度要求为C80 以上,属高强混凝土,一般专业技术人员按标准选取Ⅰ级、Ⅱ级的砂,不会选用Ⅲ级砂,认为压碎指标值高的砂会降低混凝土强度。但压碎指标值达到甚至超过Ⅲ级的砂并非一定不能用。

吴其群等[2]研究认为,管桩离心成型严格来讲是离心力+振动力的复合,离心成型过程中管模的振动频率一般每min 达数千次,这样的高频振动使得砂中的轻物质(引起砂压碎指标值偏高的颗粒成分)“浮”于管桩内壁,构成浮浆层,离开了混凝土结构,相当于对原材料进行了“分选”,改善了原材料的品质,从而极大提高了离心混凝土整体强度。

而普通混凝土的成型是振捣,不同于离心混凝土的“分选”,轻物质均布于普通混凝土中。众所周知轻物质抗压强度较低,在普通混凝土里形成了相对较薄弱的砂浆结构。受力后砂中轻物质先破碎,砂浆出现裂缝,砂浆和石子结合面剥落,导致整个混凝土结构被破坏。

所以,压碎指标值达Ⅲ级及以上砂不能用在普通高强混凝土中,恰恰可以使用在离心高强混凝土中,成型工艺的不同是其原因所在。

5 管桩内壁挂浆,减少砂用量

管桩内壁挂浆在管桩中是比较常见的缺陷,原因有很多,例如水泥反应速率较慢、外加剂用量不足、砂石含泥量偏高、离心转速或时间不够等,这里不作详细探讨。还有一种原因则是砂浆过多导致挂浆。针对此问题,很多专业技术人员认为既然砂浆多了,那就要减少砂用量。然而,减少砂用量是错误的。

前文已述,水和减水剂分散胶材颗粒形成净浆--净浆包裹砂子、形成砂浆--砂浆包裹石子,形成混凝土。管桩开模线混凝土的胶材用量基本在400kg/m3以上,合模泵送线混凝土的胶材用量基本在450kg/m3以上,这样的胶材用量完全可以满足对混凝土中砂石骨料的包裹。因此,“砂浆”多了形成的挂浆,不是真正的砂浆多,而是净浆多;也就是砂少了,胶材多了。

这时,正确的调整方法是:①如混凝土和易性不良,则增加砂用量。用砂来吸附多出的净浆,同时增加了砂浆总量,改善了和易性;②如混凝土和易性良,则减少胶材用量。既解决了浆多的问题,也节约了成本。

6 结束语

混凝土行业看似粗糙,实则是个要求控制细微精细的行业。不同的性能要求、原材料、施工工法、不养护条件等都会对生产控制过程以及结果产生重大影响。专业技术人员对混凝土知识的学习实践,要“杂”而“精”,“杂”的是知识面,“精”的是追寻事物的本质原理。

本文对PHC 管桩混凝土的一些错误认知进行了阐明分析,旨在为相关技术人员提供参考,以期促进PHC管桩行业技术发展。