JZG18型死绳固定器支臂总成的力学性能分析*

侯松 明祥贵 任路 易先中 刘晓晓 马春晖 肖涛

(1.长江大学机械工程学院 2.中国石油集团渤海钻探工程有限公司工程技术研究院)

0 引 言

死绳固定器是石油钻机和修井机测量实际大钩载荷信息的关键部件,对于监测和诊断井下钻柱的工作状态具有重要作用[1-2]。宋树涛[3-4]阐述了指重表死绳固定器工作原理和检定误差的主要原因及轴上摩擦阻力对指重表精度的影响。林绍东等[5]研究了死绳固定器安装方式对指重表读数的影响。陆凤侠[6]分析了死绳固定器力学性能对测量结果产生的误差,并制定了相应的现场校准方法。但上述研究只集中于死绳固定器对指重表测量结果精度的影响,缺乏死绳拉力对死绳固定器力学性能的影响分析。实际工况中死绳作用于死绳固定器时其受力情况比较复杂,故研究死绳固定器力学性能对开展高效的钻井工作尤为重要。

鉴于此,笔者基于JZG18型死绳固定器支臂总成静力学分析,利用有限元分析软件,针对原始模型受力薄弱位置,提取影响其强度的结构参数进行正交优化,确定最优结构参数,分析最大死绳拉力下死绳固定器支臂总成的力学性能,以期为死绳固定器支臂总成的合理设计和使用提供参考。

1 结构分析与受力计算

1.1 死绳固定器结构分析

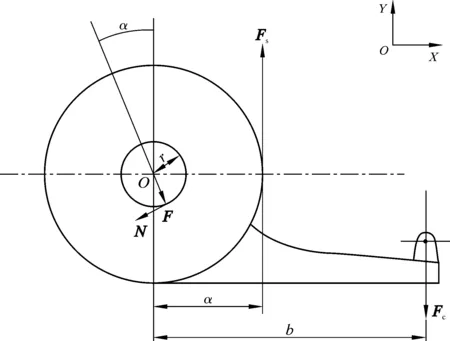

死绳固定器(见图1)是将钻机的死绳拉力转换为液体压力的机构,主要包括绳轮、传感器、传感器支臂、绳卡支臂和底座等。绳轮与死绳固定臂为一体,可绕轴转动,轴安装在底座上,传感器连接在死绳固定臂与底座之间。笔者主要以传感器支臂、绳轮及绳卡支臂为研究对象建立力学模型,根据其主要结构参数(见表1)进行力学性能分析[7]。

为了方便分析,受力计算时做如下假设:

(1)死绳自重忽略不计;

(2)主要考虑静载荷下的最大死绳拉力,不考虑动载荷对死绳固定器的影响;

(3)忽略死绳与绳轮槽的摩擦力,即死绳拉力产生的径向压力全部作用于绳轮槽且径向压力均匀分布。

1—绳轮;2—底座;3—传感器;4—传感器支臂;5—绳卡支臂。

表1 JZG18型死绳固定器主要结构参数Table 1 Main structure parameters of JZG18 deadline anchor

1.2 传感器支臂受力计算

传感器是死绳固定器的主要部件之一,它将死绳的拉力通过膜片挤压液体而转换为压力信号,传递给重力指示仪和记录仪。

根据工程实际,已知死绳拉力为Fs,传感器支臂所受拉力为Fc,Fs的作用线与Fc的作用线垂直且作用在同一平面内。忽略死绳及绳轮自重, 当死绳拉力增大到该型号的最大死绳拉力时, 绳轮的受力模型如图2所示。考虑轴上摩擦阻力,根据力的平衡条件和安装方式,可得到如下静力平衡方程:

aFs-bFc-rN=0

(1)

Fsinα-Ncosα=0

(2)

Fs-Fc-Fcosα-Nsinα=0

(3)

其中:N=μF,μ取0.008(μ为圆锥滚子轴承轴向载荷摩擦因数)[8],于是得到:

α=arctgμ=0.458 4°

(4)

(5)

由表1数据求得Fc=92.803 kN。

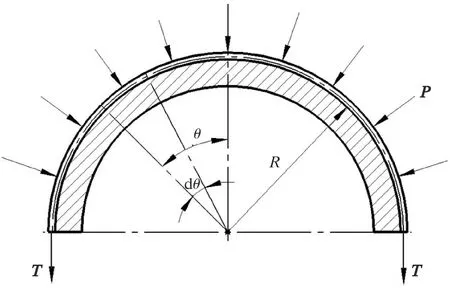

1.3 绳轮受力计算

实际工况下绳轮承受的力主要来自死绳缠绕在绳轮槽上产生的径向力、死绳拉力对绳轮产生的弯矩及扭矩。因绳轮轴长L≤3D0时,所产生的弯矩和扭矩较小,故可以忽略不计[9]。不考虑死绳与绳轮槽之间的摩擦,死绳拉力产生的径向压力全部作用在绳轮槽,死绳缠绕有序,压力均匀分布,即绳轮表面承受的压力与死绳张力平衡。绳轮受力分析如图3所示。

图2 传感器支臂受力简图Fig.2 Force on sensor arm

图3 绳轮受力简图Fig.3 Force on sheave

(6)

(7)

由表1数据求得P=26.04 MPa。

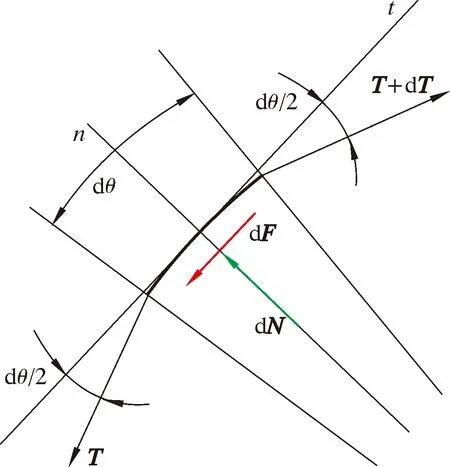

1.4 绳卡力臂受力计算

死绳固定器受最大静载荷平衡时,考虑绳轮上死绳两端的张力平衡关系,且死绳为挠性体,取死绳微段进行受力分析,如图4所示。图4中T+dT、T分别为微段两端(紧边和松边)张力,dN为绳轮对微段的反力,死绳与绳轮之间的摩擦因数为μ1,dF为微段所受摩擦力,死绳绕在绳轮上的有效角度为θ。假设死绳有沿绳轮切向方向的滑动趋势,根据图4微段死绳的静力平衡关系,可列出如下平衡方程。

图4 微段死绳的静力平衡图Fig.4 Static equilibrium of micro-segment of deadline

(8)

(9)

dF=μ1dN

(10)

dN=Tdθ

(11)

dT=μ1dN

(12)

将式(11)代入式(12)得:

dT=μ1Tdθ

(13)

对式(13)进行积分,得到欧拉挠性体摩擦公式[10]:

(14)

模型中死绳缠绕在绳轮的有效角度θ=5π,死绳与绳轮之间的摩擦因数μ1=0.15,则绳卡支臂受力为Fsong=17.08 kN。

2 模型建立与网格划分

2.1 建模及网格划分

根据死绳固定器主要结构参数(见表1),利用Solidworks软件建立死绳固定器的三维模型。

模型建立后,需要将其无缝导入到ANSYS软件进行网格划分。模型材料选用Q235,其常温下的性能参数如表2所示。由于模型尺寸较大,所以结构较复杂。考虑其结构为3部分焊接形成,接触面类型定义为绑定接触。采用整体网格划分控制,4节点四面体单元,共计178 205个四面体单元和288 244个节点,如图5所示。

表2 JZG18型死绳固定器材料的基本性能参数Table 2 Basic performance parameters of material of JZG18 deadline anchor

图5 有限元网格划分图Fig.5 Division of finite element grid

2.2 边界条件与加载方式

静力平衡状态下,死绳固定器所承受的约束主要来自轴承对绳轮轴的约束作用,且接触处变形量很小,故采用标准的圆柱面约束近似代替轴承对绳轮轮毂的约束,限制径向、轴向及切向的自由度。忽略摩擦力对轴孔的影响,绳轮槽与死绳接触面施加压力26.04 MPa、传感器支臂传感器端轴孔加载垂直于Y轴负方向的力92.80 kN,绳卡端加载摩擦因数0.15时对应的力17.08 kN,加载方向垂直于绳卡端端面(X轴正方向)。

3 结构参数优化与有限元分析

3.1 正交试验优化结构参数提取

通过对原模型的有限元分析,绳轮肋板A、绳轮槽C及传感器支臂过渡圆角B处存在较大的应力集中现象,如图6所示,且最大等效应力超出材料Q235的屈服强度235 MPa。

若要死绳固定器整体结构不发生静强度破坏,则其最大等效应力应不超过材料的许用应力,即最大等效应力<[σ]=σs/ns= 235/1.5 = 156.67 MPa (屈服强度σs=235 MPa,安全系数ns取1.5)。以死绳固定器强度性能作为评价指标,以提高强度性能为原则进行优化。采用有限元和正交试验相结合的方法对死绳固定器支臂总成结构参数进行优化。图6中影响受力薄弱位置的结构参数包括绳轮肋板宽度、绳轮壁厚、传感器支臂过渡圆角半径和传感器支臂厚度。因此,在选取上述适当结构参数的基础上设计正交试验,以获得死绳固定器的最佳结构参数。

图6 死绳固定器受力薄弱位置示意图Fig.6 Weak force position of deadline anchor

3.2 正交试验设计

3.2.1 单结构参数试验及有限元分析

在其他结构参数不变的条件下,选取传感器支臂过渡圆角半径10(原始半径)、40、70、100、130和160 mm,对死绳固定器支臂总成进行有限元分析,结果如图7和表3所示。

图7 死绳固定器最大等效应力随传感器支臂过渡圆角半径的变化曲线Fig.7 Variation of maximum equivalent stress of deadline anchor with fillet radius of sensor arm

表3 不同传感器支臂过渡圆角半径下死绳固定器主要部位力学性能对比Table 3 Mechanical property comparison of main parts of deadline anchor at different fillet radii of sensor arm

图7反映了死绳固定器最大等效应力随传感器支臂过渡圆角半径的变化情况。表3体现了死绳固定器主要部位的力学性能。由图7和表3可知:随着传感器支臂圆角半径的增大,死绳固定器最大等效应力减小效果明显,最小应力出现在圆角半径为130 mm时, 最大等效应力位于传感器支臂;当圆角半径增大到160 mm时,最大等效应力出现在绳轮;其他应力薄弱位置的等效应力随传感器支臂圆角半径的增加变化不大。因此,正交优化圆角半径因素水平取120、130和140 mm。

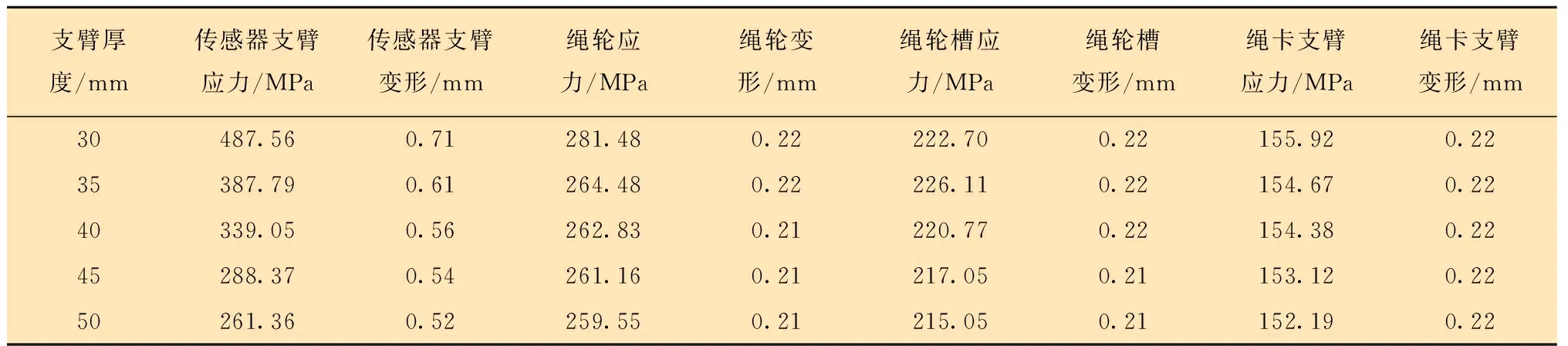

在其他结构参数不变的条件下,选取传感器支臂厚度为30(原始厚度)、35、40、45和50 mm,对死绳固定器主要部位力学性能进行有限元分析,结果如图8和表4所示。

图8 死绳固定器最大等效应力随传感器支臂厚度的变化曲线Fig.8 Variation of maximum equivalent stress of deadline anchor with thickness of sensor arm

表4 不同传感器支臂厚度下死绳固定器主要部位力学性能对比Table 4 Mechanical property comparison of main parts of deadline anchor at different thicknesses of sensor arm

由图8和表4可知:随着传感器支臂厚度增大,最大等效应力呈现减小趋势,最小应力出现在传感器支臂厚度为50 mm时,位于传感器支臂;绳轮应力随支臂厚度增加呈减小趋势,但减小效果不大;其他应力薄弱位置的等效应力随支臂厚度的增加变化不大。因此,正交优化支臂厚度因素水平取40、45和50 mm。

在其他结构参数不变的条件下,取肋板宽度20(原始宽度)、25、30、35、40、50和60 mm,对死绳固定器整体进行有限元分析,结果如图9和表5所示。

图9 死绳固定器最大等效应力随绳轮肋板宽度的变化曲线Fig.9 Variation of maximum equivalent stress of deadline anchor with width of sheave costal plate

表5 不同肋板宽度下死绳固定器主要部位力学性能对比Table 5 Mechanical property comparison of main parts of deadline anchor at different widths of costal plate

由图9和表5可知:随着绳轮肋板宽度增大,死绳固定器支臂总成最大等效应力变化不大,但绳轮等效应力变化较大;当绳轮肋板宽度为30 mm时,绳轮等效应力最小,其他应力薄弱位置的等效应力变化也不大。因此,正交优化绳轮肋板宽度因素水平取25、30和35 mm。

在其他结构参数不变的条件下,取绳轮壁厚31(原始厚度)、42、52和62 mm,对死绳固定器支臂总成进行有限元分析,分析结果如图10和表6所示。

由图10和表6可知:绳轮壁厚由31 mm增加到62 mm,最大等效应力呈现减小趋势,最小应力出现在绳轮壁厚为62 mm时,位于传感器支臂;除绳卡支臂外,其他应力薄弱位置的等效应力随绳轮壁厚的增加均呈现减小趋势;壁厚在42~62 mm范围内,绳轮等效应力变化不大。因此,考虑到节省材料和减小质量,正交优化绳轮壁厚因素水平取42、46和52 mm。

图10 死绳固定器最大等效应力随绳轮壁厚的变化曲线Fig.10 Variation of maximum equivalent stress of deadline anchor with thickness of sheave wall

表6 不同绳轮壁厚下死绳固定器主要部位力学性能对比Table 6 Mechanical property comparison of main parts of deadline anchor at different thicknesses of sheave wall

3.2.2 正交试验及有限元结果

在单结构参数选定的基础上,选取结构因素为绳轮肋板宽度、绳轮壁厚、传感器支臂过渡圆角半径和传感器支臂厚度,进行四因素三水平正交试验,以获得死绳固定器支臂总成力学性能最佳的结构参数,其试验设计如表7所示,正交试验方案及结果如表8所示。

表7 死绳固定器四因素三水平正交试验设计Table 7 4-factor-3-level orthogonal test design of deadline anchor

表8 正交试验方案及结果Table 8 Orthogonal test scheme and result

正交试验结果分析如表9所示。表中的k1、k2、k3分别为各水平对应指标试验结果平均值,其值越小,表示该指标对提高死绳固定器支臂总成力学性能的影响越显著,因此确定优水平为A1B3C3D3。根据极差大小可判断因素的主次影响顺序。极差越大,表示该因素变化对死绳固定器支臂总成力学性能影响越大,因素越重要。因此,各因素对死绳固定器支臂度总成力学性能影响的主次顺序为C-D-A-B,正交试验确定的优组合为C3D3A1B3,即绳轮肋板厚度35 mm,绳轮壁厚52 mm,传感器支臂过渡圆角半径120 mm,传感器支臂厚度50 mm。

表9 正交试验结果分析Figure 9 Analysis of the orthogonal test result

3.3 有限元结果及分析

原模型与优化后死绳固定器应力和变形分布云图如图11所示。从图11可见,正交优化后死绳固定器受力薄弱部位等效应力减小效果明显:传感器支臂等效应力由487.56 MPa减小到148.82 MPa,绳轮肋板等效应力由281.48 MPa减小到143.47 MPa,绳轮槽应力由222.70 MPa减小到96.06 MPa。死绳固定器最大等效应力为148.82 MPa,小于许用应力156.67 MPa。因此,正交优化后的死绳固定器达到材料静强度要求。

图11 原模型与优化后死绳固定器应力和变形分布云图Fig.11 Stress and deformation distribution cloud chart of deadline anchor before and after optimization of original model

4 结 论

(1)通过静力学载荷计算及ANSYS软件对死绳固定器原始支臂总成模型的有限元分析,绳轮肋板、绳轮槽和传感器支臂部位受力薄弱,超出材料许用应力。

(2)为提高死绳固定器力学性能,提取影响受力薄弱位置力学性能的敏感参数进行正交试验,对死绳固定器结构参数进行优化,试验确定的优化方案为:绳轮肋板厚度35 mm,绳轮壁厚52 mm,传感器支臂过渡圆角半径120 mm,传感器支臂厚度50 mm。

(3)增加绳轮肋板厚度和绳轮壁厚、增大传感器支臂过渡圆角半径和支臂厚度均可以减小死绳固定器最大等效应力,其中增大传感器支臂过渡圆角半径对死绳固定器应力减小效果最好。

(4)为了避免出现较大的应力集中,传感器支臂设计应避免较小的过渡圆角半径,或者增强加强肋板。

(5)研究结果可为同类型死绳固定器的优化设计和使用提供参考。