基于斯特封的飞机作动器主密封有限元分析

张妙恬, 李德才, 索双富, 时剑文

(清华大学 机械工程系, 北京 100084)

引言

往复密封属于流体密封技术的一种,结构简单紧凑,能有效阻止外界物质进入机械系统内部,被广泛应用于航空航天、工程机械、矿业工程等众多领域。密封件的失效会直接影响整机的效率,导致严重经济损失,甚至会造成安全事故[1]。

飞机作动器密封属于往复密封,是实现飞行控制功能的重要组成部分,在飞机的起飞和降落过程中起重要作用,其密封性能直接影响航空飞机运行的平稳性和安全性。20世纪70年代美国相关统计表明,作动器往复密封件失效占飞机作动器失效原因的90%以上[2]。目前飞机上的很多关键系统及零部件都被国外公司垄断,作动器密封圈就是其中之一。国外的先进客机均已经使用35 MPa的压力体制,而国内在密封压力体制上一直使用21 MPa。研究表明,提高压力体制到35 MPa可使飞机的重量和体积分别减少15%和28%[3]。因此,对高压工况下的往复密封进行研究具有重要的理论价值和工程应用价值。

与单一密封件不同,组合密封通常由不同结构和性能的密封件组合而成,因此影响其密封性能的因素较多,成为密封研究的热点[4-5]。目前,研究者们在建立密封圈弹流润滑模型评价密封圈性能[6]、研究密封圈失效机理[7-8]以及改变密封圈结构和材料等方法,提高密封圈寿命和可靠性[9-10]等方面已经取得一定成果。

本研究选用斯特封作为飞机作动器密封的主密封件,首先通过单轴压缩实验获得斯特封D形圈和阶梯圈的材料参数,然后利用ABAQUS软件完成斯特封在不同工况下的有限元仿真。

1 往复密封的密封机理

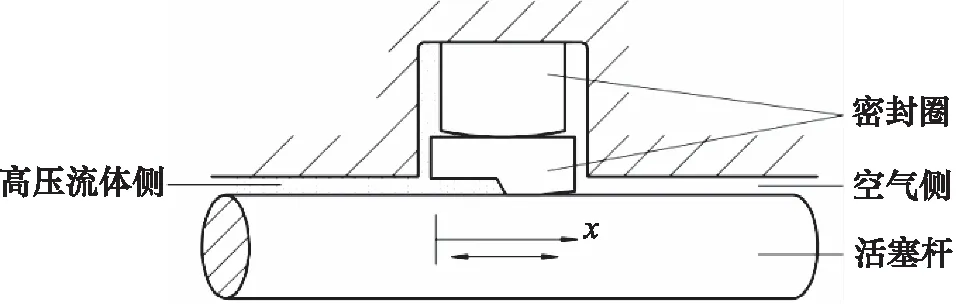

本研究的飞机作动器密封属于活塞杆密封,密封圈安装在液压缸缸体的密封凹槽内。往复密封系统运动方式如图1所示,假设液压缸固定不动,活塞杆做往复运动,图中x表示活塞杆往复运动的方向。

图1 往复密封系统示意图

在往复密封系统工作过程中,不同行程密封表现的特征不完全相同。根据往复密封中活塞杆的运动方向,定义活塞杆沿水平方向向右运动的行程为外行程,活塞杆沿水平方向向左运动的行程为内行程。在往复密封的外行程中,由于活塞杆的表面会残留部分液压缸内的油液,此部分油液随活塞杆运动被带入活塞杆和密封圈之间的界面并形成一层非常薄的油膜并将缸内油液带出液压缸;而在内行程中,被活塞杆带出的油液又会随活塞杆运动方向改变而被带入液压缸。

2 往复密封几何模型

本研究采用的飞机作动器密封圈为重型轴用斯特封GMSS50活塞杆用单向作用密封圈。该密封圈由D形圈和阶梯圈组成,结构如图2所示,其中斯特封的D形圈材料为丁腈橡胶,主要为密封圈提供弹性力,可补偿PTFE材料阶梯圈的磨损;阶梯圈的主体材料为聚四氟乙烯,填充约15%玻璃纤维和MoS2,该材料的摩擦系数较小且耐磨性能较高;往复密封系统的金属活塞杆基体材料为不锈钢。

图2 斯特封结构示意图

3 密封圈力学性能测试及材料参数获取

通过单轴压缩试验获得阶梯圈材料玻璃纤维和MoS2填充的PTFE和D形圈材料丁腈橡胶的应力应变数据。实验测量仪器采用清华大学材料实验室的WDW3020型电子万能试验机,如图3所示。

图3 WDW3020型电子万能试验机

取添加玻璃纤维和MoS2的聚四氟乙烯材料进行单轴压缩试验,将材料加工成直径为12 mm、高8 mm的圆柱体试样,如图4所示。同样加工直径为12 mm、高8 mm的丁腈橡胶圆柱体试样进行单轴压缩实验[11]。根据GB/T 1041—1992《塑料压缩性能试验方法》的相关要求进行单轴压缩试验,压缩速率设置为1 mm/min,实验如图5所示。

图4 PTFE试样

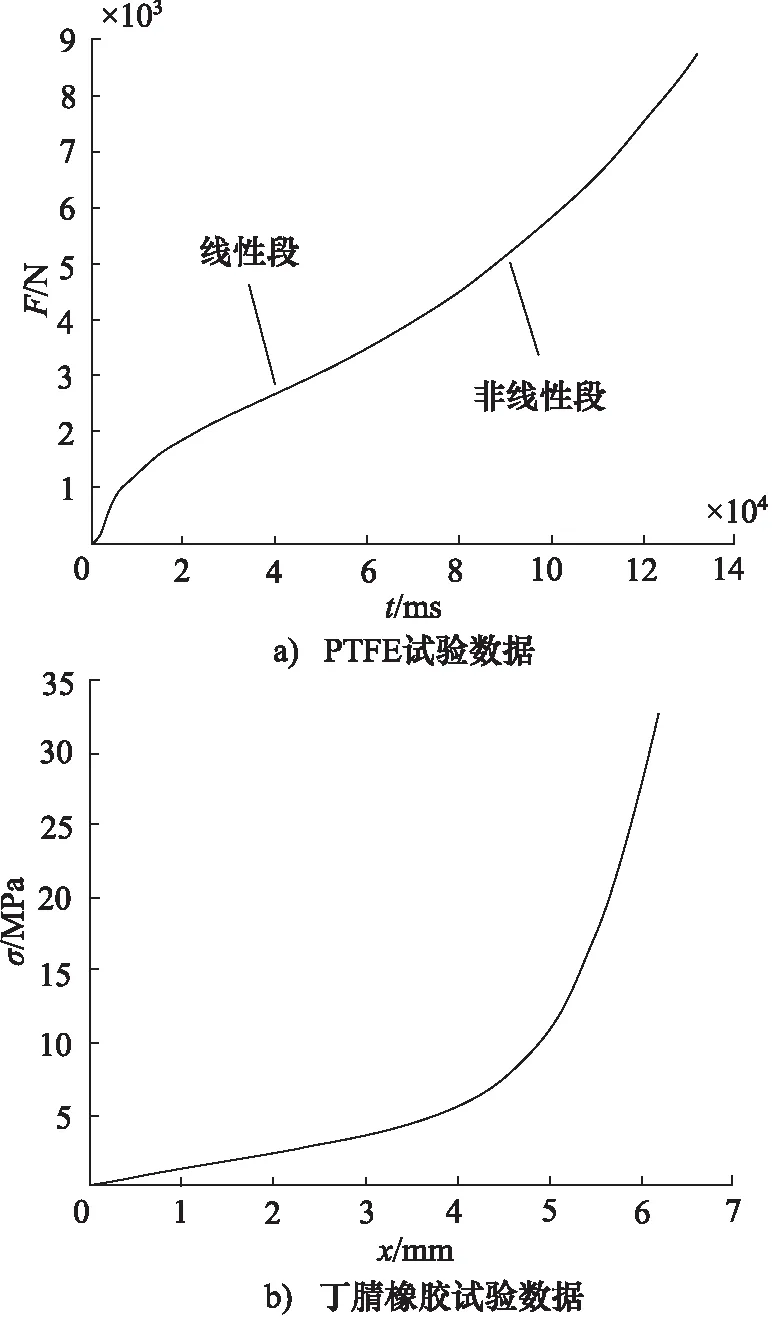

图6所示为通过实验测得的两种材料的试验测试数据。由图6a可以看出,随着PTFE试样被压缩,其受力逐渐加大直至被破坏。PTFE试样受力F在2500~3500 N呈线性变化,其他阶段呈非线性变化。因此,取图中曲线的线性段进行弹性模量计算,3个实验试样的弹性模量计算结果分别为300.36,298.6,291.52 MPa。取3个结果计算其平均值,可以得到本研究所用添加玻璃纤维和MoS2的PTFE弹性模量为296.8 MPa。由图6b得到的数据为有限元分析中丁腈橡胶的材料参数。

图5 单轴压缩试验

图6 试验测试原始数据

4 基于ABAQUS的往复密封有限元仿真模型

4.1 斯特封有限元几何模型的建立

由于所分析材料包含超弹性非线性本构模型,因此采用善于求解非线性问题的ABAQUS有限元分析软件进行有限元分析,该软件可有效处理高压流体下非线性难收敛的问题。

1) 材料属性设置

由于密封系统中活塞杆和密封沟槽的变形极小,因此将活塞杆和沟槽材料属性设置为刚体。斯特封D形圈选用Mooney-Rivlin模型作为材料本构模型,超弹性参数由单轴压缩试验获得,导入软件后自动计算求得,设置泊松比为0.475。斯特封阶梯圈的弹性模量由单轴压缩试验计算求得为296.8 MPa,设置泊松比为0.45。

2) 网格划分

设置CAX4RH作为D形圈的网格单元类型,设置CAX4R作为PTFE阶梯圈的网格单元类型,并将整个斯特封划分为14166个单元。

3) 相互作用属性设置

采用罚函数法定义D形圈与密封沟槽、阶梯圈与活塞杆、阶梯圈与密封沟槽、D形圈与阶梯圈等接触对。根据参考文献[8,10],在软件中设定D形圈与密封沟槽之间、阶梯圈与活塞杆之间、阶梯圈与密封沟槽之间和D形圈与阶梯圈之间的摩擦系数分别为0.5,0.3,0.3和0.8,建立的有限元模型如图7所示。

图7 斯特封有限元模型

4.2 过盈安装

斯特封与活塞杆在实际安装过程中为过盈装配,装配过程中斯特封受挤压产生变形,其阶梯圈的唇口与活塞杆接触产生接触压力[12]。在有限元分析中可通过改变斯特封、活塞杆和密封沟槽的位移,模拟斯特封的过盈安装过程。

定义边界条件,添加过盈安装过程的分析步:首先对D形圈进行预压缩,将D形圈沿x方向向右移动0.3 mm;取消D形圈预压缩,然后对密封沟槽进行定位,将密封沟槽沿x方向向左移动0.3 mm;最后对活塞杆进行定位,将活塞杆沿x方向水平向右移动0.375 mm,完成过盈安装。

图8a为斯特封在经过过盈安装后的Von-Mises应力云图,由图可知,经过过盈安装过程后斯特封的最大Von-Mises应力出现在阶梯圈唇口附近,最大Von-Mises应力值为36.89 MPa。由图8b可以看出,过盈安装后,斯特封阶梯圈唇口与活塞杆的接触由点变为线,接触宽度增加。

图8 斯特封过盈安装后Von-Mises应力云图

4.3 流体压力加载

在往复密封工作过程中,高压油液对密封圈产生力的作用,并最终转化为密封唇口的接触压力。在有限元分析中,一般可通过两种方法对流体压力进行压力加载:第一种是指定边界法,即在压力加载前设定好密封圈的受力节点和加载流体压力的边界点;第二种是压力渗透法,即设置流体渗透的接触对、加载起点和压力值的方法来施加流体压力。由于高压油液会试图穿过密封接触面,ABAQUS软件可以通过设定“主从面”来定义接触对,并模拟流体穿过两个相互接触的表面。由于压力渗透法可动态的找到流体加载临界点,计算结果客观准确,因此本研究采用压力渗透法进行高压油液的流体压力加载。

4.4 往复密封过程设置

如图9所示,定义活塞杆向外带出密封流体的方向为外行程方向,其相反的方向则为内行程方向。由于活塞杆会导致阶梯圈唇口与活塞杆接触区的应力应变发生变化,因此需添加内外行程分析步来模拟整个往复密封过程。在模拟往复密封内外行程分析步中,给活塞杆的参考点添加y方向±2 mm的位移。

图9 内外行程示意图

5 往复密封的有限元仿真结果及分析

5.1 应力分析

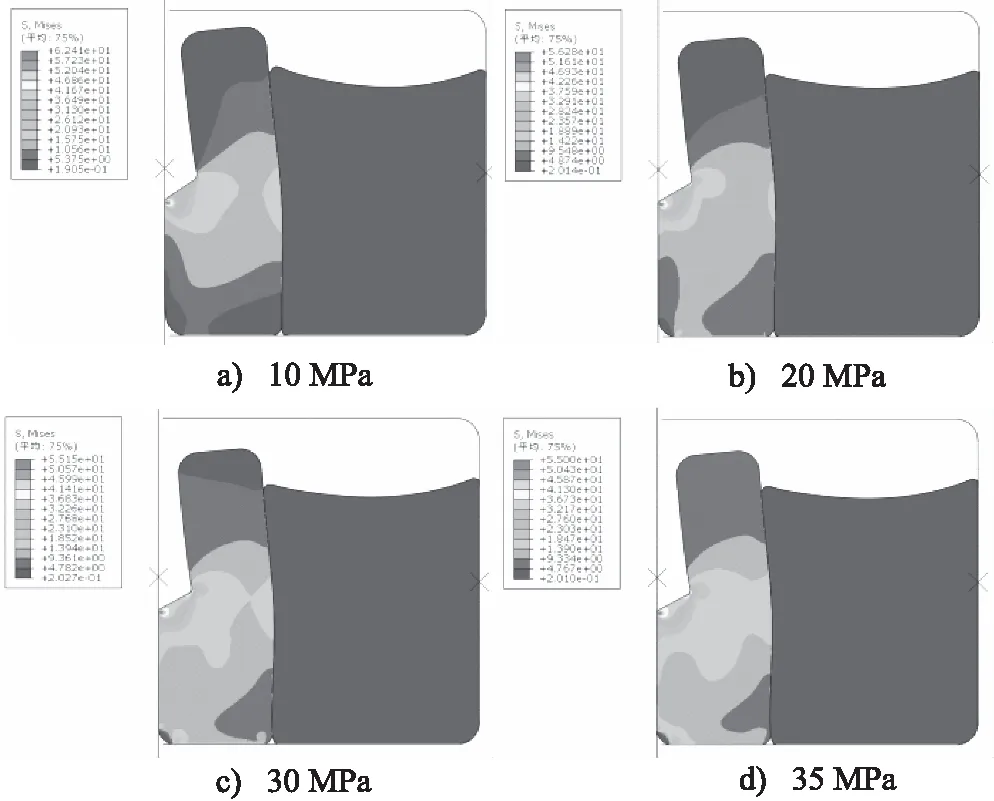

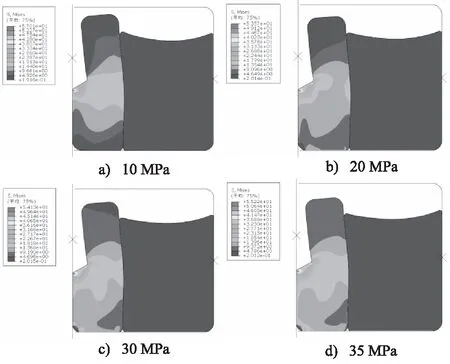

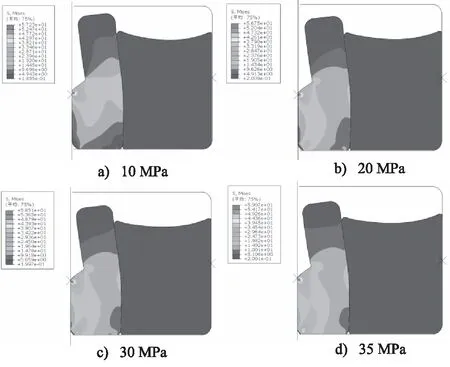

分别施加10, 20, 30, 35 MPa的流体压力p,得到斯特封在往复密封过程中的应力云图。如图10~图12所示,为斯特封在不同流体压力和不同工况状态下的Von-Mises应力云图。

图10 不同压力下斯特封过盈安装后Von-Mises 应力云图

由图10可知,由于过盈安装,斯特封最大应力区域主要集中在阶梯圈唇口附近,随着油压增加,应力向周围扩散,但最大应力区域仍集中在唇口附近。由图11和图12可知,内外行程时斯特封的Von-Mises应力变化趋势相同,应力与油压成正比,且其最大应力值发生在阶梯圈唇口与活塞杆的接触区域。随着流体压力增大,应力增大加速。当油压达到飞机作动器油压35 MPa 时,过盈安装后、内行程时和外行程时的最大Von-Mises应力分别为55.00, 55.22, 59.07 MPa。

图11 不同压力下斯特封内行程Von-Mises 应力云图

图12 不同压力下斯特封外行程Von-Mises 应力云图

比较可知,阶梯圈的Von-Mises应力值远远大于D形圈。流体压力增大后,斯特封的最大应力增大,且其阶梯圈与活塞杆的接触宽度增加。同一油液压力下,斯特封运动状态下的应力值大于静止加压状态,且外行程时的最大应力大于内行程。

5.2 应变分析

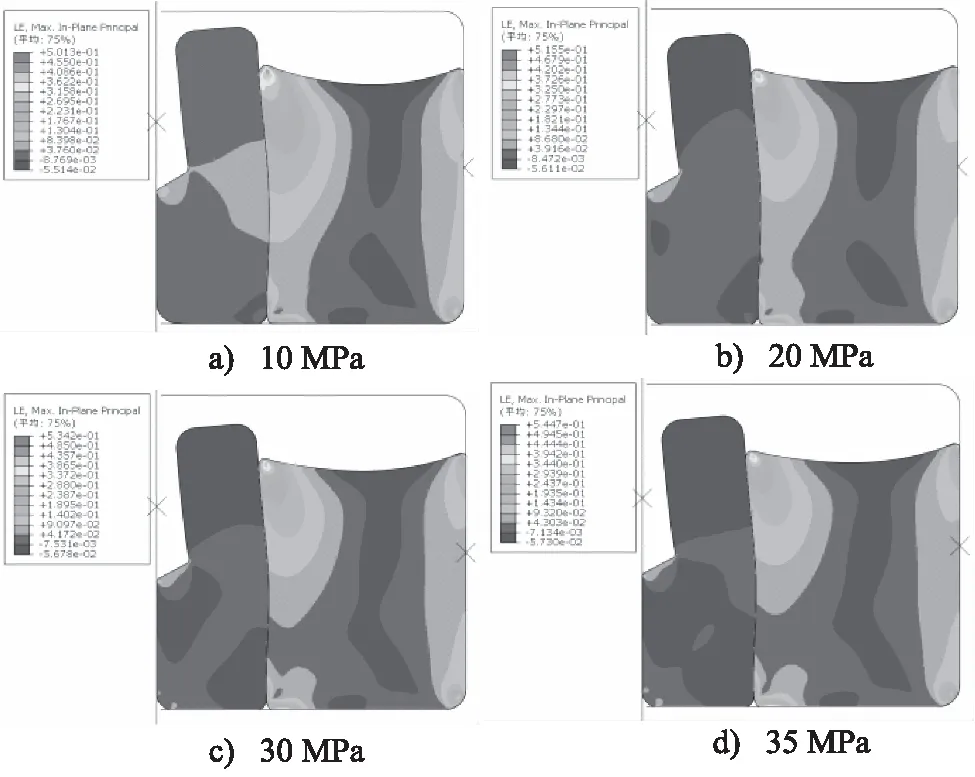

如图13和图14所示,为不同流体压力下斯特封内外行程的应变云图。

由图可知,斯特封的最大应变量与油压成正比。由于丁腈橡胶的弹性模量大于玻璃纤维和MoS2填充的PTFE,因此D形圈的应变量大于阶梯圈,其较大应变量主要出现在D形圈左上端靠近与阶梯圈、密封沟槽的接触区域。由图13和图14比较可知,同一油压时,斯特封内行程的最大应变量大于外行程。当油压达到飞机作动器油压35 MPa时,内行程时和外行程时的最大应变分别为0.5447 mm和0.5027 mm。

图13 不同压力下斯特封内行程应变云图

由以上应力应变分析可以得出:在高压流体作用下,斯特封的阶梯圈唇口为易发生失效部位,D形圈的左上端与阶梯圈接触区域也是易出现失效部位。此外,阶梯圈底部与密封沟槽接触区域在外行程时发生失效的可能性较大。

5.3 唇口接触压力及接触宽度分析

由往复密封机理可知,当密封圈唇口的接触压力达到一定数值,才能保证其密封不泄漏。

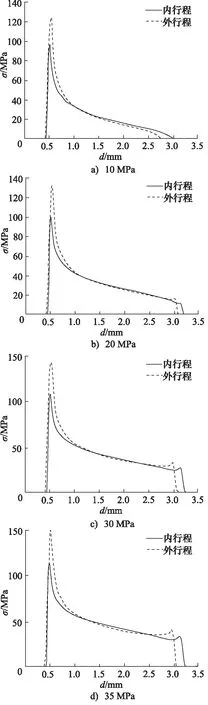

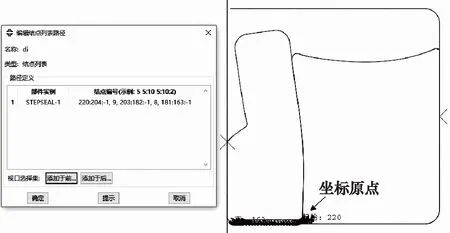

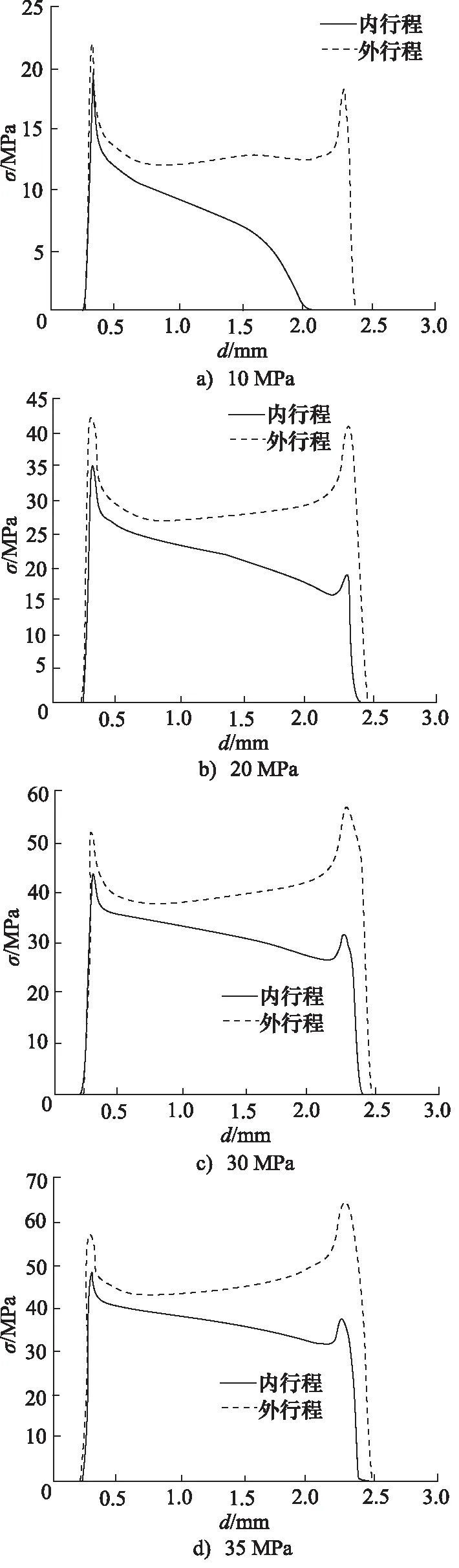

通过ABAQUS软件后处理模块,创建斯特封唇口接触区域路径,如图15所示,设坐标原点为密封圈高压油侧,然后可通过路径提取出唇口接触区域的接触压力分布。运用MATLAB软件,根据所提取的接触压力值绘制斯特封唇口在不同压力、不同工作状态下的接触压力分布曲线,如图16所示,图中实线表示内行程的接触压力σ,虚线表示外行程的接触压力σ。

图15 ABAQUS后处理模块创建唇口路径

由图16可知,阶梯圈唇口的接触压力σ与油压p成正比,且同一油压时外行程的唇口最大接触压力大于内行程。当p增至20 MPa后,唇口接触区空气侧区域σ会发生突变。当油压达到飞机作动器油压35 MPa 时,唇口内行程时和外行程时的最大接触压力分别为149.97 MPa和112.86 MPa。根据分析可知,唇口σ在高压油侧的压力梯度比空气侧大,这样σ和压力梯度分布可减小往复密封泄漏量。

在往复密封中,斯特封密封圈唇口的接触宽度d同样对密封系统的密封性能起着重要作用。图17所示为斯特封唇口内外行程时的接触宽度d,由图可知,阶梯圈唇口d与p成正比,且当p达到20 MPa后,其接触宽度增长速度缓慢。唇口在内行程时d比外行程大,当油压达到飞机作动器油压35 MPa时,两者差值约为0.15 mm。这是由于阶梯圈唇口σ在内行程时较小,而较大的接触宽度能增强斯特封的往复密封性能。

图18为斯特封在同一行程时不同油压下的阶梯圈唇口σ分布图,由分析结果可知,加载流体压力后,唇口的接触宽度d远远大于过盈安装后的接触宽度d,由此可知对唇口接触宽度d产生影响的主要因素是流体压力p的变化。

5.4 阶梯圈底部接触压力及接触宽度分析

斯特封阶梯圈底部的接触压力σ也是影响密封圈往复密封性能的重要条件之一。阶梯圈底部的接触压力σ是由阶梯圈与密封沟槽挤压产生,只有底部接触压力σ足够大,才能支撑住阶梯圈。

图16 不同压力下斯特封唇口接触压力分布图

同样创建斯特封阶梯圈底部接触区域路径(如图19所示),设坐标原点为斯特封阶梯圈底部靠近D形圈一侧,然后通过创建的路径从右到左提取出阶梯圈底部接触区域的接触压力σ分布值。根据所提取的接触压力值绘制阶梯圈底部在不同压力、不同工作状态下的接触压力σ分布曲线,结果如图20所示。

图17 唇口接触宽度

图18 不同工况下斯特封唇口接触压力分布图

图19 ABAQUS后处理模块创建底部路径

图20 不同压力下斯特封底部接触压力分布图

由图20可以看出,在往复密封过程中,阶梯圈底部σ与p成正比,且同一油压工况下,外行程的阶梯圈底部最大接触压力σ大于内行程。在内行程中,最大接触压力始终出现在阶梯圈底部靠近D形圈的区域,当p为10 MPa时,由于油液压力较小、活塞杆向上运动对斯特封产生向上的摩擦力,导致底部靠近空气侧区域σ、d迅速减小。随着油液压力增大,油液压力开始占主导作用,阶梯圈底部靠近空气侧区域σ也随之增大。在外行程中,当p为10 MPa和20 MPa时,阶梯圈底部的最大接触压力出现在靠近D形圈的位置,而当油压达到30 MPa和35 MPa时,阶梯圈底部的最大接触压力出现在阶梯圈底部靠近空气侧的位置。当油压达到飞机作动器油压35 MPa时,底部内行程时和外行程时的最大接触压力分别为149.97 MPa和112.86 MPa。根据阶梯圈底部σ分布曲线可知,阶梯圈底部σ在底边两侧都具有较大的压力梯度,这样的接触压力分布可减小密封泄漏量。

图21所示为斯特封阶梯圈底部内外行程d,由图可知,底部d与油压p成正比,当油压达到20 MPa后,阶梯圈底部的接触宽度增长速度缓慢。斯特封阶梯圈底部在外行程时d始终大于内行程,当油压达到飞机作动器油压35 MPa时,两者差值约为0.11 mm。这是由于在往复密封外行程时,阶梯圈除了受到高压流体作用,还会受到活塞杆向下运动对其产生垂直向下的摩擦力,相比内行程时阶梯圈底部受力增大,挤压变形变大,d增加。

图21 阶梯圈底部接触宽度

图22为同一行程内不同油液压力下阶梯圈底部接触压力σ分布图,由分析结果可知,除了内行程10 MPa工况外,阶梯圈底部的接触宽度d与油压p成正比,当油压达到20 MPa后,阶梯圈底部的接触宽度增长速度缓慢。

6 结论

本研究选用斯特封作为飞机作动器往复密封的主密封件进行有限元分析,得到了斯特封在过盈安装和不同流体压力10, 20, 30, 35 MPa时内外行程的应力应变云图、阶梯圈唇口和阶梯圈底部的接触压力和接触宽度分布。通过上述分析,得到以下结论:

图22 不同工况下斯特封底部接触压力分布图

(1) 往复密封在不同行程密封表现的特征不完全相同;

(2) Von-Mises应力与流体压力成正比,阶梯圈工作状态时的Von-Mises应力值远远大于D形圈,运动状态时的应力值大于静止加压状态,且外行程的最大应力大于内行程;

(3) 应变量与流体压力成正比,工作状态时斯特封D形圈的应变量大于阶梯圈。在高压流体的作用下,斯特封的阶梯圈唇口为易发生失效部位,D形圈的左上端与阶梯圈接触区域也是易出现失效部位。此外,阶梯圈底部与密封沟槽接触区域在外行程时发生失效的可能性较大;

(4) 阶梯圈唇口、底部的接触压力与流体压力成正比,且外行程时的最大接触压力比内行程大;阶梯圈唇口、底部的接触宽度与流体压力成正比,且内行程时的唇口接触宽度大于外行程,外行程时的底部接触宽度大于内行程;在高压流体作用下,唇口的接触宽度远远大于过盈安装后,说明影响唇口接触宽度的主要因素是流体压力。