米勒循环配气机构建模及动力学分析

唐 竞,陈谕潼,许恩永*,王 庚,杨 锐

(1.东风柳州汽车有限公司,广西 柳州 545005;2.广西大学机械工程学院,广西 南宁 530004)

0 引言

为了提高发动机性能,米勒循环发动机在近些年来开始受到行业的关注。这是由于米勒循环在传统发动机上的运用能够在一定程度上提高了发动机的热效率和燃油经济性[1]。作为发动机必不可少的配气机构,其在米勒循环发动机中必将起着重要作用。

发动机想要拥有良好的输出动力,就必须拥有最佳的充气效率,这就要求发动机配气机构的设计合理性[2]。因此,配气机构应具有良好的动态特性,即零件能够平稳运行、噪声小、轻磨损、振动低等,以满足配气机构寿命和可靠性要求[3]。

对于米勒循环的应用,GOTTSCHALK 等[4-6]对一台小型增压直喷汽油机采用EIVC 米勒循环,结果表明,米勒循环对发动机的排气温度和燃油经济性均具有良好的改善。徐玉梁等[7-8]在一台2.0 L 的发动机上应用米勒循环技术,对LIVC 控制策略进行实验,结果表明,其燃油消耗率提高10.4 g/(kW·h)。由此可见,米勒循环的应用能够在一定程度上提高发动机的动力性能[9]。

1 建立米勒循环单阀系模型

本研究对象是双顶置凸轮轴式的汽油机上米勒循环的应用,并根据具体的实验设备建立其对应的动力学模型,并对其动力学性能展开分析。

1.1 单阀系动力学模型建立

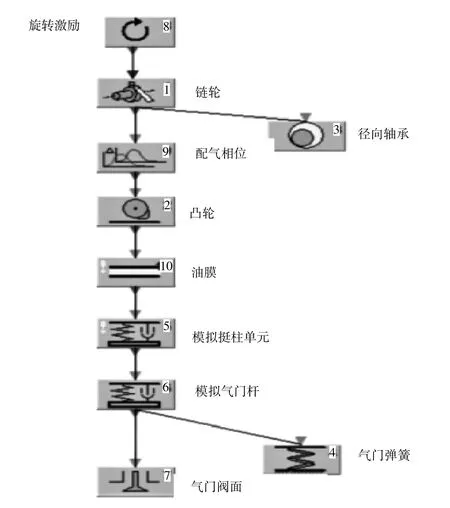

配气机构是由多个单阀系按一定次序组成的,在保证米勒循环单阀系模型运行正确后,才可对米勒循环配气机构进行动力学分析。米勒循环单阀系动力学模型,主要结构包括凸轮、平面挺柱、气阀杆、气阀面、气门弹簧等,并加入了旋转激励模拟凸轮轴转动,如图1 所示。

图1 单阀系动力学模型

1.2 单阀系参数设置

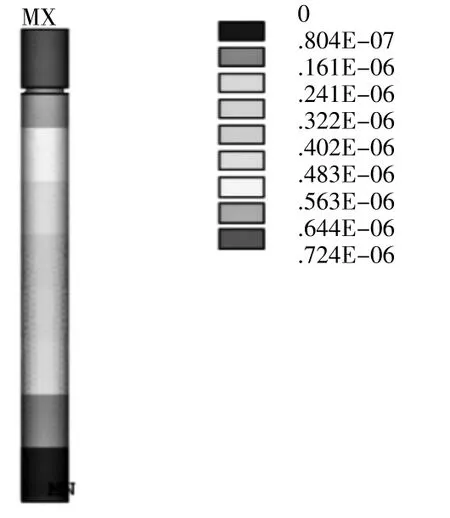

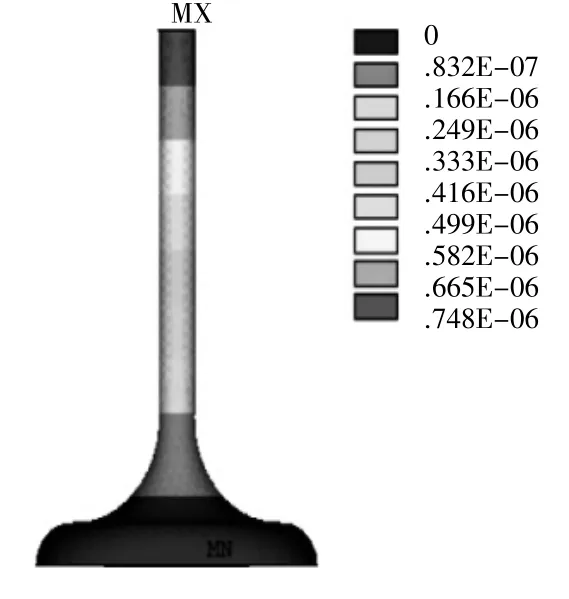

动力学模型需要考虑重要零部件的刚度,分别包括气阀杆、气阀面等。运用UG NX 软件分别对各零部件进行建模,并在ANSYS 中进行有限元刚度分析。图2 和图3 分别为各零部件在100 N 作用力下的变形位移云图,用力除以位移即可得到相关的零部件刚度,分别为1.38×105N/mm、1.34×105N/mm。

图2 气阀杆位移云图

图3 气阀面位移云图

1.3 米勒循环单阀系动力学分析

本研究主要是对进气门早关36°曲轴转角的米勒循环配气机构进行动力学分析,以下是对米勒循环单阀系的动力学分析。

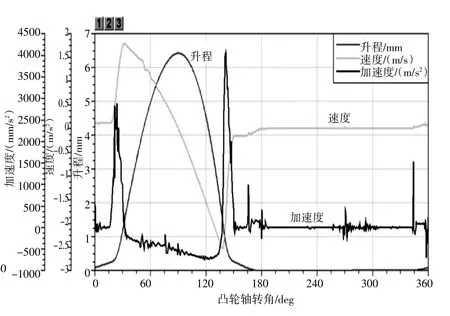

1.3.1 动力学升程、速度、加速度曲线

单阀系进、排气门速度、加速度、升程曲线如图4和图5 所示。从曲线图可以看出,进、排气门的气门升程光滑、无突变,说明无气门反跳。落座速度均小于0.5 m/s2,在运行的允许范围内。从进、排气门的加速度曲线可以看出,进气门在开启、关闭阶段均存在一定的波动,且进气门加速度的波动比排气门的波动大,这是受到各自的气门升程曲线的影响。

图4 单阀系进气门速度、加速度、升程曲线

图5 单阀系排气门速度、加速、升程曲线

1.3.2 凸轮与挺柱接触应力曲线

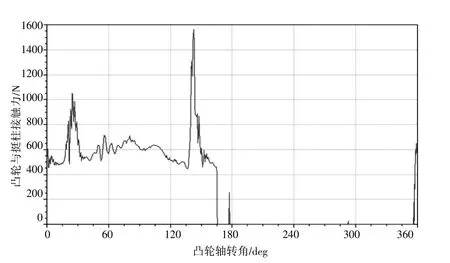

图6、图7 分别是单阀系进、排气凸轮与挺柱间的接触力曲线,从曲线中可以看出,两个气门的接触力平稳,在凸轮工作段中接触力没有突变为0 的情况,说明进、排气门的挺柱和凸轮均没有出现飞脱现象。

图6 原单阀系进气门凸轮与挺柱接触力

图7 原单阀系排气门凸轮与挺柱接触力

2 米勒循环配气机构动力学仿真分析

将米勒循环的凸轮型线导入动力学模型中进行仿真计算。

2.1 动力学升程、速度、加速度曲线

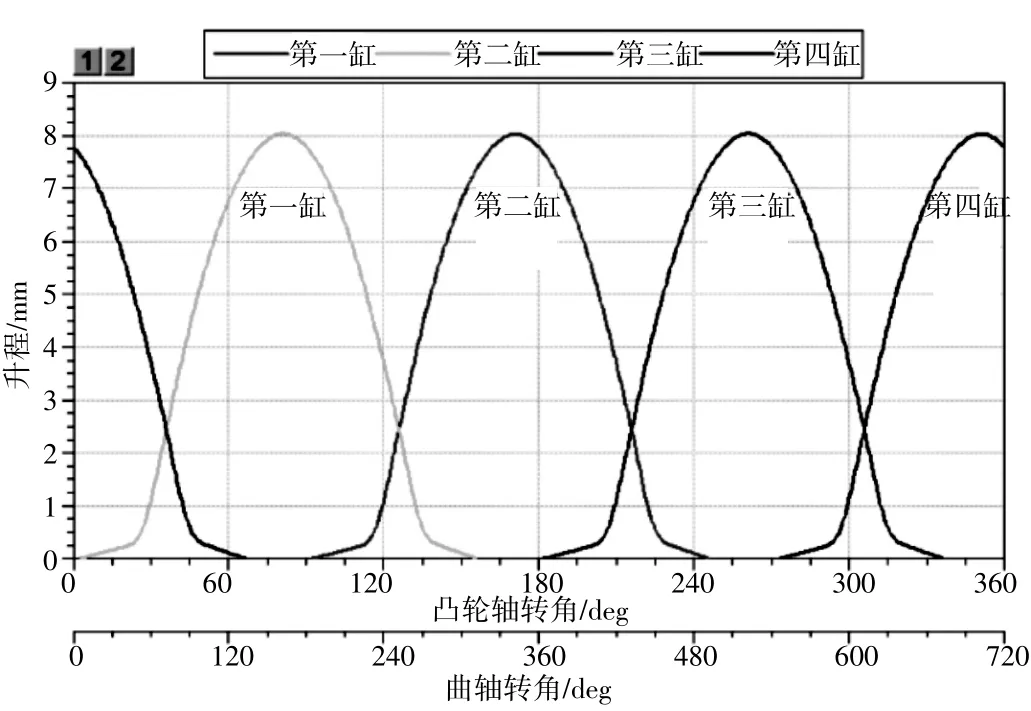

米勒循环配气机构的进气门升程曲线如图8 所示。根据仿真结果,进、排气门的升程曲线均平顺光滑,没有突起或突变,因此各气门在开启和关闭时均平稳良好,不存在气门反跳的现象发生。进、排气门的速度均未出现剧烈波动,但是在气门落座时均存在微小波动。其中,进气门的落座速度为214.868 mm/s,排气门的落座速度为208.197 mm/s,均小于1000 mm/s,即各气门的最大落座速度均满足小于汽油机最大落座速度的推荐值,说明各气门的运行平稳,不会产生较大冲击和磨损。进、排气门的加速度曲线都在开启阶段有着一定的波动,这是由于凸轮轴的扭曲变形影响产生的。

图8 进气门升程曲线

2.2 凸轮与挺柱接触应力曲线

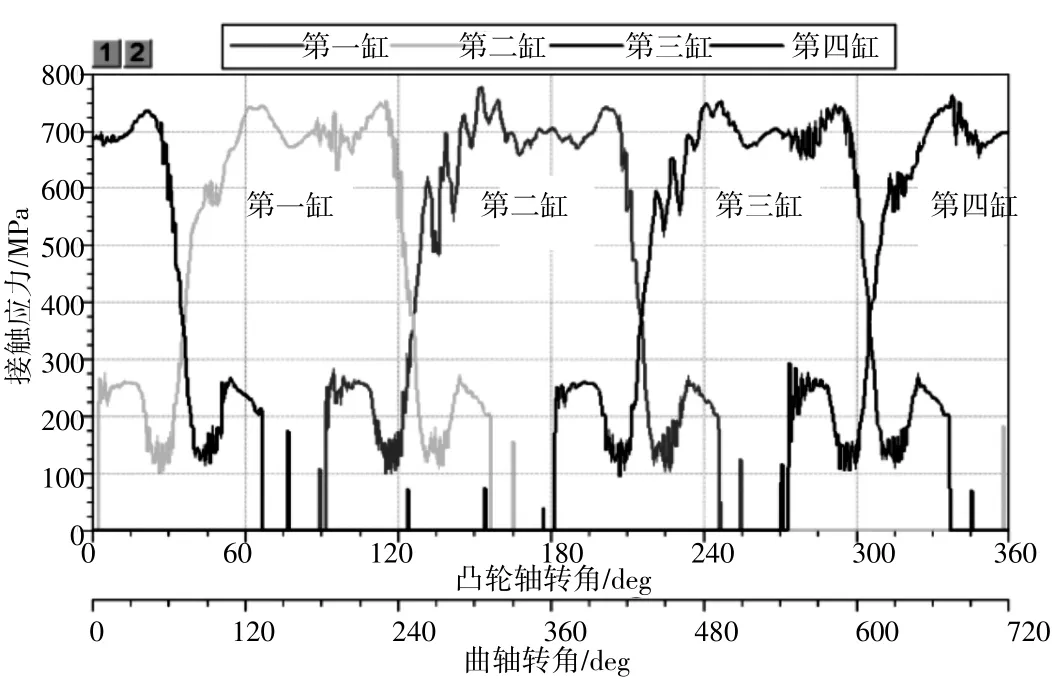

图9 为进气凸轮与挺柱的接触应力曲线,进气凸轮在工作段中接触应力曲线未出现突变为0 的情况,即进气凸轮不存在飞脱现象。进气凸轮与挺柱的最大接触应力为776.534 MPa,小于材料的最大许用应力950 MPa。

图9 进气凸轮接触应力

3 结论

对米勒循环配气机构的动力学研究可得到如下:

(1)进、排气门落座后均无反跳,保证发动机的充气效率。气门落座平稳,不会产生极大的冲击和噪声;

(2)该米勒循环配气机构的凸轮与挺柱不存在飞脱的情况发生,且接触应力均小于许用限制,保证了凸轮与挺柱的使用寿命。

(3)气门弹簧均未出现并圈现象,气门弹簧工作平稳,能够有效降低气门弹簧的疲劳破坏。