某HP40Nb 炉管失效分析与性能测试

何家胜 沈弘毅 陈海见 唐海波

1 武汉工程大学机电工程学院 (武汉 430205)

2 武汉工程大学邮电与信息工程学院 (武汉 430073)

3 烟台慕迪工业技术有限公司 (烟台 264010)

在石油化工行业中,高温炉管是一类十分重要的部件。炉管能否在设计年限内保持正常运行,直接关系着生产的安全。制氢转化炉炉管的运行温度通常在800~900 ℃之间,压力在0.5~4.0 MPa 之间。[1]Ni质量分数为35%的HP40Nb 奥氏体耐热钢,由于具有较好的抗渗碳性能[2]、较强的抗高温蠕变断裂强度以及良好的抗氧化性与焊接性能,常常在石化行业中被作为转化炉以及裂解炉炉管的优良材料。

1 失效炉管概况

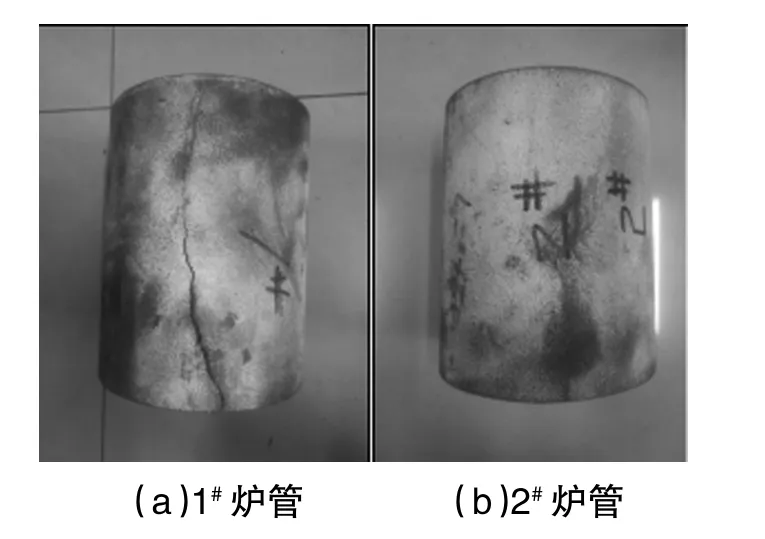

某企业HP40Nb 炉管在运行8 年后出现裂纹,设备被迫停机。对从其他服役管段截取下来的未出现裂纹的2#管与已经出现裂纹的1#管进行对比,如图1 所示,1#炉管的表面出现了明显的轴向裂纹。为了对炉管的损伤程度进行分析以及为剩余炉管的安全运行提供参考,对该炉管进行了全面评定。

图1 炉管形貌对比

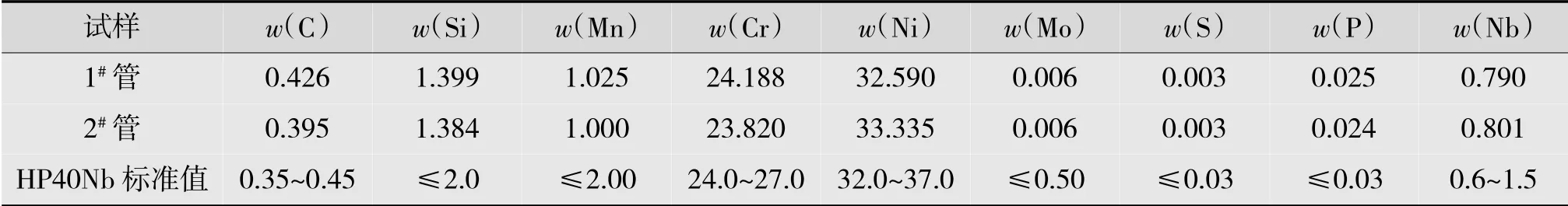

表1 试样化学成分质量分数与标准值对照情况%

2 化学成分分析

炉管材料为离心铸造成型的HP40Nb 钢,为了保证2 种炉管的材料与设计时的情况相符,首先对炉管试样进行化学成分分析。将2 个管段各取2 个试样进行化学成分光谱分析,得到2 个管段化学成分的平均值,如表1 所示。该炉管的化学成分要求符合HP40Nb 的标准值[3]。

3 力学性能分析

3.1 常温(20℃)拉伸测试

通过常温拉伸试验得知:1#炉管2 个试样在常温下的抗拉强度均为414 MPa,其平均值即σb1=414 MPa;2#炉管2 个试样的抗拉强度分别为424,417 MPa,取平均值即σb2=420.5 MPa。与HP40 抗拉强度的标准值(440 MPa)[4-7]对比,1#、2#炉管抗拉强度分别下降了5.9%与4.4%。在常温抗拉性能方面,2 根服役后的炉管都略有下降,1#比2#的常温拉伸性能劣化情况更严重。1#管段2 个试样延伸率为6.7%和4.0%,平均值为5.35%;2#管段2 个试样延伸率为5.0%和4.3%,平均值为4.65%;1#管段在延伸率方面优于2#管段。

3.2 高温短时拉伸测试

将1#与2#炉管材料加工成符合标准[8]的试样,进行900 ℃的短时拉伸试验,断裂的试件如图2 所示。试验测得1#炉管2 个试样的高温短时抗拉强度分别为139 和140 MPa,平均值为139.5 MPa,即σtb1=139.5 MPa;延伸率分别为45%和44%,平均值为44.5%。2#炉管2 个试样的高温短时抗拉强度均为141 MPa,即σtb2=141 MPa;延伸率分别为47%和45%,平均值为46%。HP40Nb 未服役炉管高温短时拉伸的抗拉强度标准值为147.0 MPa[9]。服役后的1#炉管高温短时抗拉强度与标准值相比下降了5.1%,服役后的2#炉管抗拉强度相较于标准值下降了4.1%。由此可得,服役后炉管高温短时拉伸的抗拉强度出现了略微下降。

图2 高温短时拉伸试验

3.3 高温持久试验

高温持久性能是评估炉管使用寿命的基本依据。为了明确2 根炉管剩余寿命的情况,对2 根炉管试件分别进行高温持久试验。2 个试件在900 ℃环境中承受49 MPa 的载荷,1#炉管试样持久时间为21 h50 min,2#炉管试样持久时间为32 h21 min;而未服役的HP40Nb 炉管在900 ℃、49 MPa 条件下的蠕变断裂时间不低于100 h。服役后的1#炉管高温蠕变断裂时间为21.8 h,与标准相比下降了78.2%;服役后的2#炉管高温蠕变断裂时间为32.4 h,与标准相比,下降幅度为67.6%。服役炉管的高温蠕变断裂时间都大幅度下降,说明2 根炉管在服役后都出现了较大幅度的抗高温蠕变性能下降。

3.4 断裂韧度试验

为了进一步分析服役炉管的寿命,对材料的断裂韧度进行分析。断裂韧度(单位为MPa·m0.5)可以直观反映出材料抵抗裂纹扩展的能力,因而其实际测量值可以对材料的损伤分析提供参考。将试样置于疲劳试验机上进行裂纹的预制,随后对预制裂纹后的试样进行裂纹扩展试验,得到的各试样断裂韧度实验数据如表2 所示。

表2 试件的断裂韧度

由实验结果可得:服役后的1#炉管断裂韧度KQ1=27.625 MPa·m0.5,服役后的2#炉管断裂韧度KQ2=28.542 MPa·m0.5。与标准值进行对比,未服役炉管的断裂韧度值K1c=34.9 MPa·m0.5,2 根炉管的断裂韧性分别下降了20.8%与18.2%。通过对比分析可以得知,服役后炉管断裂韧性的下降与炉管高温蠕变断裂时间的减少趋势是一致的,说明炉管长时间的运行已对蠕变寿命和断裂韧性产生了较大影响。1#炉管的损伤比2#炉管更严重。

综合上述力学试验结果可以看出,对于炉管材料来说,主要影响其高温蠕变性能的持久强度、断裂韧性下降的程度明显超过了短时拉伸性能下降的程度,这与通常认为的蠕变裂纹扩展引起材料脆性断裂的观点一致,且这类破坏并不要求材料达到屈服极限即可发生。

4 微观组织分析

为了观察炉管材料的金相组织、晶粒特征及碳化物分布情况,分别对2 个管段取样进行金相组织分析,结果分别如图5 与图6 所示。从金相图可知:二次碳化物已经从晶内较多析出,呈长大块状,部分碳化物已经弥散到晶粒上,原始碳化物形态已断裂,晶粒晶界显示不清晰;原始块状碳化物(M7C3)已经由原来明显的骨架状态变成现在的分散块状碳化物(M23C6)。由此可以判断,炉管组织已产生了较大劣化,高温性能严重下降。在服役过程中受高温影响,炉管组织发生转化,这与力学性能测试结果一致。

图5 1#试样金相组织

图6 2#试样金相组织

5 结论

服役后的1#与2#炉管的常温拉伸性能相较于标准值而言分别有5.9%与4.4%的下降;在900 ℃的高温短时拉伸试验中,1#炉管与2#炉管相较于标准值分别有5.1%与4.1%的性能下降;在900 ℃的高温蠕变性能测试中,1#炉管与2#炉管相较于标准值分别有78.2%与67.6%的性能下降;在断裂韧度测试中,1#炉管与2#炉管相较于标准值分别有20.8%与18.2%的性能下降。1#与2#炉管的各项力学性能指标都已经出现了不同程度的劣化,尤其是抗高温蠕变性能与断裂韧度下降较大,出现裂纹的1#炉管比2#炉管出现了更严重的性能劣化。在金相组织分析中,能够明显观察到大量的二次碳化物在晶内析出,部分已弥散到晶界上。过度区域二次碳化物粗化使得弥散程度降低,持久强度和硬度也降低,二次碳化物最终也向晶界扩散,与晶界碳化物结合,形成晶界链状碳化物,晶界间结合力变差,导致基体强度下降,抗高温性能和抗蠕变性能减弱。

从各项性能指标综合判断,炉管已到性能劣化加速期。为保证安全生产,需要严格按照操作规程运行;并加强对炉管的安全监控,提前做好更换炉管的准备。