炼油厂已建成品储罐区VOCs治理工艺的设计

国立军(山东垦利石化集团有限公司,山东 东营 257500)

0 引言

随着国家对环境保护力度越来越大,炼油厂已建成品油库浮顶罐设计和氮气封堵设计的VOCs排放已达不到地方和国家大气排放标准,已建成品罐区VOCs排放治理改造势在必行。作者从事储罐区管理20余年,与同行经过长期交流,结合炼油厂实际情况,对工艺设计改造中存在的问题进行对比和探讨,仅以此篇论文和大家探讨一下炼油厂已建成品储罐区VOCs治理改造工艺的设计。

1 已建储罐区油气回收工艺路线的选择

1.1 现有油气回收可选择工艺路线

现有油气处理方法有冷凝法回收法、吸附法回收法、吸收法回收法、膜分离法回收法和焚烧法[1]。

冷凝法的油气回收是采用多级连续冷却方法降低挥发油气的温度,从而使油气中的轻油凝聚成液体回收,排除洁净空气的方法。一般油气回收效率80%左右,多用于高浓度油气的回收处理。冷凝后的尾气一般高于3 000.0×10-6,只使用冷凝回收法达不到环保排放标准,冷凝回收法一般和吸附回收法或吸收法联合处置。

吸附法主要是利用吸附介质与油气分子的亲和作用吸附油气分子,再吸附介质脱附,用以达到油气回收的目的。目前使用较多的吸附介质是活性炭。吸附介质脱附一般使用真空脱附和氮气吹脱,或两者联合使用,活性炭深度再生一般使用加热氮气吹脱,活性炭吸附法不适合高浓度油气和挥发性较差的油品,易造成活性炭失效。

吸收法就是利用吸收剂,使他与排放的油气接触来吸收油气的方法。现在我国吸收过程有常压常温吸收法和常压冷却吸收法。

焚烧法是利用热力破坏有机废气的方法,该方法使油气中的有机物转变成CO2和H2O,达到达标排放的目的,该方法处理使用范围较广,处理效率较高。焚烧法适合处理无回收价值的低浓度有机物。

为了达到环保排放要求,一般采用两种或两种以上处理方法联合处理,以便达到达标排放的要求。

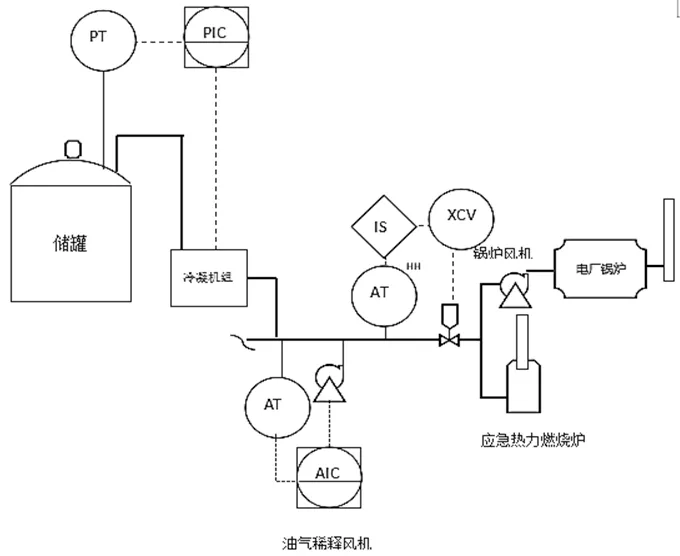

一般联合处理工艺路线如图1所示。

图1 一般联合处理工艺路线图

1.2 工艺路线对比选择

以上三条工艺路线均可油气达标排放,第三条工艺路线较短,经济效益最优,不使用吸附剂,减少了设备和附料的投资成本,而且可避免固体废物(废活性炭)的产生,建议选择第三条工艺路线。

对于热力燃烧和催化燃烧选择,热力燃烧一般温度在800 ℃以上,可有效对有机物(包括甲烷)破坏,低温催化燃烧一般温度在300~400 ℃,投资大,运行费用较低,后续维护费用较高。低温催化燃烧对油气中甲烷的破坏较少,易造成甲烷逃逸。热力燃烧对有机气体的破坏优于催化燃烧,综合以上因素,建议选择热力燃烧。

热力燃烧分明火燃烧和蓄热燃烧,蓄热燃烧的缺点是进气浓度达到爆炸极限易引起气体爆炸,全国已有几起因设计或操作不当引起的爆炸事故,虽然运行费用较低,但从安全方面考虑建议选择明火燃烧。

炼厂一般都有自备电厂锅炉或蒸汽锅炉,正常生产时油气冷凝后的尾气经稀释后作为锅炉配风,配置一台热力燃烧炉作为应急燃烧炉使用,正常生产时尾气进入电厂锅炉或蒸汽锅炉,异常情况时可转换至应急燃烧炉处理,第三套路线即节约了初期投资成本,后续运行和维护费用也较低。工艺流程图如图2所示。

图2 工艺流程图

2 设计改造中注意的几点问题

2.1 制冷回收机组数量配置问题

炼油厂成品罐区储量一般超过10万t,各产品分组储存,设计中制冷机组按罐组配置较为合理,即每个罐组配置一台制冷机组,每个制冷机组服务罐组数量不宜超过2个,制冷处理后的油气尾气接入油气总管。如果整个罐区配置一台大制冷机组,运行中较易管理,但是一旦发生事故可能影响整个罐区的油气回收。如果每罐配置一台制冷机组,初期投资费用较大,机组多运行较难管理,旧罐区罐体之间一般预留空间较少,设备多平面布置防火间距较难解决,极易造成设备之间防火间距不足的问题。综合以上因素,每罐组或每两罐组配置一台制冷回收机组较为合理,发生事故或故障影响范围较小,机组少运行中易于管理。

2.2 改造设计中储罐弱顶结构的保护问题

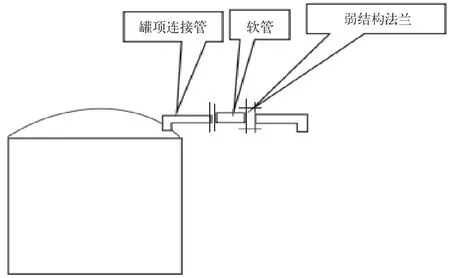

炼油厂成品油储罐一般采用拱顶罐或内浮顶罐,罐顶采用弱顶结构设计,弱顶结构的设计目的是一旦发生罐内爆炸,罐顶弱结构最先破坏泄压,防止除罐顶外的罐体结构破裂,进而造成油品大量泄漏,使事故进一步扩大。油气回收改造需在储罐顶部增加油气管线,如果设计不合理易破坏原弱顶结构的设计。设计中可通过减少油气管线重量,采用柔性连接,采用易破坏结构三个措施来避免破坏原有弱顶结构的目的,具体如图3所示。

图3 结构图

储罐顶油气出口宜靠近罐体边缘设置,罐顶连接管线尽量短,减少管线重量,有利于保护储罐弱顶结构设计,如图3所示。管线材质选择不锈钢管线,不锈钢管线耐腐蚀性好,不易产生锈渣,运行中不易堵塞阻火器,可减少日常维护成本。

罐顶连接管连接不锈钢软管(图3),软管长度宜短,减少对罐顶因重量产生的应力。软管与油气支管使用弱结构螺栓连接(图3),一旦发生罐内爆炸,弱结构螺栓断裂,很好地避免了对原储罐弱顶结构设计的破坏。

2.3 油气管线材质和阻火器的选择

对于油气管线材质的选择可从耐腐蚀性和经济性两方面考虑,由于油气管线最大工作压力不超过8 kPa,压力较低,所以管线强度可不予重点考虑。

不锈钢管线耐腐蚀性较好,但价格较贵,初期投资成本较高,使用寿命长,后期维护成本较低。碳钢管线耐腐蚀性较差,容易产生锈渣堵塞阻火器,使用寿命较短,后期维护成本较高。镀锌管线耐腐蚀性较好,不易产生锈渣,后期维护成本较低,价格较不锈钢便宜,建议油气支管和总管选择镀锌钢管。

油气管线支管和总管进燃烧炉处应分别安装阻火器,阻火器可分为爆燃型和爆轰型两种,运行时油气管线内可燃气体有时能达到爆炸极限,遇点火源能引起燃烧爆炸,设计中参照GB/T50759—20XX(征求意见稿)《油气回收处理设施技术标准》选择爆轰型阻火器。

2.4 工艺联锁设计及参数设定

2.4.1 本工艺联锁设计

油气制冷机组吸风泵由罐顶压力联锁启动和停止。即罐顶压力高于设定值高限值,油气制冷回收机组吸风泵启动,抽取储罐内油气,当罐顶压力降至设定值低限值,吸风泵停止运行。

油气总管线稀释风机变频启动控制由总管第一个可燃气体探测器检测到的可燃气含量联锁控制。即可燃气体探测器检测油气稀释前浓度,根据油气浓度计算稀释风量,稀释风量由变频电机转速实现。

油气总管线紧急切断阀由总管第二个可燃气体探测器检测到的可燃气含量联锁关闭。即检测到的可燃气体含量达到设定值,油气总管线紧急切断阀关闭。

2.4.2 工艺参数设定原则

罐顶呼吸阀作为罐体的保护装置,设定值不得大于罐体设计压力,冷凝机组吸风泵启动压力小于罐顶呼吸阀高设定值,冷凝机组风泵停泵压力大于罐顶呼吸阀低设定值。

稀释风机变频由空气稀释口前可燃气浓度值联锁控制,根据罐区可燃气成分取爆炸下限最小的物质的爆炸下限值的25%做为稀释后浓度设定高限值。

事故紧急切断阀由总管稀释风机与紧急切断阀之间的可燃气体探测器检测的可燃气浓度检测值控制关闭,检测值根据罐区可燃气成分取爆炸下限值最小的物质的爆炸下限值的50%作为关阀设定值[2]。

2.5 油气总管可燃气体浓度检测点的设置位置选择

油气总管设置可燃气体浓度探测器两个,第一个设在油气稀释风机前面,检测油气浓度,联锁稀释风机供风量,稀释风机变频由空气稀释口前可燃气浓度值联锁控制,根据罐区可燃气成分取爆炸下限最小的物质的爆炸下限值的25%作为稀释后浓度值设定值。第二个可燃气体浓度探测器设置在稀释风机和紧急切断阀之间,第二个可燃气体浓度探测器一旦检测到可燃气浓度超过设定值立即切断油气总管线。第二个可燃气体浓度探测器至紧急切断阀的管线距离要大于可燃气体浓度探测器检测到可燃气浓度超标到紧急切断阀完全关闭这一时间段内油气的流动距离。

3 结语

炼油厂成品储罐区的油气回收改造势在必行。本文从工艺路线的选择、安全设计、参数设定等方面探讨了炼油厂成品储罐区的油气回收的部分设计问题。在设计时应严格遵守GB 50160—2008(2018年版)《石油化工企业设计防火标准》、GB 50074—2014《石油库设计规范》、GB 50759《油品装载系统油气回收设施设计规范》等法律法规、标准规范的要求,利用HAZOP、LOPA等工具在充分论证的基础上确定设计方案。