氮化硅结合碳化硅喷嘴的成形工艺研究*

和娇娇 王 萌 罗 娟 侯撑选

(咸阳陶瓷研究设计院有限公司 陕西 咸阳 712000)

前言

氮化硅结合碳化硅材料是以SiC和Si为主要组分,加入添加剂所制成的试样,在氮化炉中通入纯度为99.99%氮气进行氮化烧结,在合适的温度制度下试样氮化烧结成为氮化硅结合碳化硅材料。

氮化硅结合碳化硅复合材料的反应烧结是一个放热反应,所以Si既是原材料组分,也是助烧剂。Si的存在降低了热量的供给,使得合成温度可在相对较低的温度下进行,从而可以降低生产成本。

最新的研究表明,经过对试样的显微结构分析和反应热力学分析,在材料中的氮化硅是以纤维状和柱状两种形态存在,认为Si的氧化是由于氮气不是100%的纯净,其中有少量O2存在,装窑过程也是在通常环境下进行,然后再抽真空并注入氮气置换,但窑炉难以做到百分百的封闭,所以窑炉升温过程中Si首先被氧化成SiO,降低了体系中得氧分压,当氧分压足够低时,Si与N2直接形成柱状Si3N4,气态SiO也可以与N2反应生成氮化硅,这是一个气-气反应,故生成的Si3N4为纤维状。氮化反应前SiO主要分布于材料孔隙和表面,因此生成的氮化硅分布不均匀,导致了氮化硅结合碳化硅材料制品从表面到内部的结构不均匀。

氮化反应的热力学方程式为:

△G=-743 710+338.23 T

△G=-913 381+180.12 T

△G=1 834 100-488.1 T

其中△G为标准反应自由能;T为温度(K)

经过热力学计算可到:

△G=-445 090+767.60 T

从以上的反应热力学分析可以看出,一氧化硅和氮气的反应是容易进行的。由于是气-气反应,反应动力学上也同样容易进行,所以SiO与N2反应生成Si3N4的速度必然很快。反应生成Si3N4后放出O2,再与Si反应生成SiO,这一过程反复进行,促成大量Si3N4生成并以纤维状存在于SiC颗粒间界。

综合以上分析可以看出,Si3N4-SiC复合材料中,存在间接反应和直接反应,间接反应是Si先与气氛中的残余O2反应生成气态SiO,再与N2生成Si3N4,产物为纤维状。间接反应降低了氧分压,提供了Si与N2直接生成Si3N4的条件,产物为柱状,混合存在于结构体的基质中。

通过以上对氮化硅结合碳化硅反应机理的表述,给我们在生产此材料制品过程中一个重要提示,即氮化硅结合碳化硅制品在氮化过程中由于制品的表面与中心存在着氮化率梯度,所以制品的壁厚不能过大,也就是说在制作氮化硅结合碳化硅脱硫喷嘴的过程中,在满足制品强度要求的情况下选择合适的制品壁厚,由于壁厚的减薄,为保证生坯的强度,就要考虑浆料的调制和成形方式的选择。

氮化硅结合碳化硅材料以其耐高温、耐腐蚀、耐磨损等优异性能,可以在恶劣工况下工作,使其在诸多领域中有着不可替代的作用,同时对材料的形状多样性、尺寸精确度也有着更为严苛的要求。近年来,更多的研究者对特种陶瓷的成形工艺进行了研究,相继出现了特种注浆成形、直接凝固成形、胶态注模成形、凝胶铸成形、温度诱导成形等成形方法。这些成形方法可以达到陶瓷浆料固相含量高、生坯气孔率低、密度大、水分含量少等的要求,进而保证烧结后材料的稳定性高。为达到这一目的,浆料必须具有良好的流动性。笔者对普通注浆成形、微压注浆成形、振动注浆成形3种成形工艺在氮化结合碳化硅喷嘴成形过程的分析以及试样性能进行了研究探讨。

1 试验部分

1.1 试验条件

(1)实验原料为黑色碳化硅和金属硅粉;

(2)悬浮剂A,解胶剂B,增塑剂C;

(3)氮气为99.99%的高纯氮气。

1.2 试验设备

试验采用SP100×100鄂式破碎机1台,管式氮化炉1台,压力注浆机,振动磨机和液压机各1台;万能试验机1台。

1.3 氮化硅结合碳化硅脱硫喷嘴的生产工艺路线

结合陶瓷生产工艺过程,本实验采用的生产工艺流程图如图1 所示。

图1 氮化硅结合碳化硅脱硫喷嘴的生产工艺路线

1.4 试验内容研究与分析

通常陶瓷制品的石膏模注浆成形方法有3种,即普通石膏模注浆成形、微压注浆石膏模成形、振动注浆石膏模成形。这3种成形方法各有特点,但必须根据制品的性能要求和生产工艺控制来选择成形方式。我们安排了成形方法与坯体及试样性能的相关性试验。

1.4.1 成形方法选择性分析

该实验采用3种成形方法,并对坯体的抗折强度和密度,以及试样的抗弯强度和密度进行了研究试验(见表1),从而选择最佳的成形方法。

表1 3种注浆的坯体和试样性能比较

在3种成形方法中,它们各有特点:常压注浆中要求泥浆的性能要好,尤其是流动性要求较高,不过对于形状较复杂的制品会产生注不到的死角,而且坯体密度和强度较低。但这种成形方法不需要附加设备,石膏模强度要求低。

微压注浆需使用内部加钢筋的石膏模,将模具固定后注入泥浆,然后通过对泥浆加压使泥浆中的水分快速滤入石膏模具中,空浆后再向模腔内注入压缩空气使坯体在模具中巩固。这种方法注浆速度快,开模后坯体挺立,但对泥浆性能要求高,对操作过程中时间的控制要求高,且需求增加微压注浆的一整套设备。

振动注浆成形是将调制好的泥浆边振动边注入石膏模具中,这种方法对泥浆性能要求较高、含水量可以较低,但泥浆的流动性要好。主要是以振动模具的方式加速固体颗粒的运动,促进石膏模的吸水而使得坯体密度和强度增加。但此种方法要求石膏模具强度大,坚固而经得起振动,所以石膏模具的壁厚较大,增加了模具重量、也增加了劳动强度,其成形时噪音也相对较大。

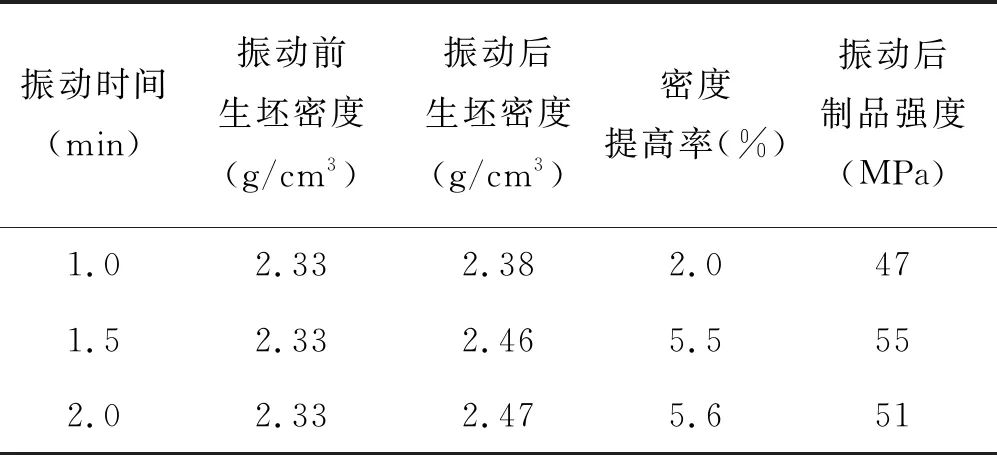

1.4.2 振动时间与坯体密度的相关性试验

由于瘠性料泥浆在微压注浆的输浆管道容易发生沉淀堵塞输浆管,所以我们选择振动成形的方法。此外,笔者又研究了振动时间与坯体密度间的相关性试验,试验结果如表2所示。

试验条件:以最佳粒度级配配料、外加剂A 0.1%;B 0.08%;C 0.4%;H2O 12%~16%,浆料搅拌20 min后,注入模具,振动成形。

在振动成形中,实质上存在2个过程,即坯体先期的致密过程和后期的成形致密过程。这2个过程的进行在时间上是连续的,没有明显的拐点,但2个过程的机械学性质是有显著不同的。致密过程是泥浆注入模具的初期,由于石膏的吸水性和振动力的存在,泥浆中的组分单元迅速的重新排列。由于石膏吸水,在水迁移过程中,细颗粒料被带至模具内表面,而振动力加大和加速了水分迁移和颗粒重新排列的过程,由于水分被石膏模吸走,模具内浆料已变成比较粘稠的弹性体。

在成形过程中,随着泥浆连续地添补进模具中,失去水分的坯料又得到补充,失去水分后留下的微空间又得到颗粒料的补充,这种不断的石膏模的吸水和浆料的补充模腔内的坯体含水量越来越小,颗粒料含量越来越大,坯体也随之越来越坚挺,直至形成一个开模后能够“站立”的成形坯体。这个阶段是耗时较长的阶段,已经不需外加的振动力。振动力的存在会使成形阶段的接触模具内腔表面的坯体的表面出现微裂纹。

从以上的分析可知,振动力能促进浆料在模具内迅速重新排列,而形成基础网络结构的致密阶层,振动能量消耗在浆料中各组分单元的重新排列上。致密阶层和成形致密阶层在时间上是连续的,但对于生产工艺的控制只能用振动时间作为参数来控制。振动时间短,致密过程不充分,浆料中的气泡不能完全排除;而振动时间过长,又会使坯体表面出现微裂纹,这就是当坯体致密到一定程度时,颗粒间的结合强度不足以抵消振动能的影响,而产生错位形成裂纹。

经过对振动时间与坯体密度间的相关性试验分析,我们得出的最佳振动时间为1.5 min,振动时间与坯体密度的相关性能试验结果见表2。

表2 振动时间与坯体密度的相关性试验结果

2 结论

(1)在3种成形方法中,常压注浆对泥浆流动性要求较高,坯体密度和强度较低。但成形不需要附加设备,石膏模强度要求低。微压注浆操作过程中时间的控制要求高,且需求增加微压注浆的一整套设备。振动注浆成形对泥浆性能要求较高、含水量可以较低,但随着对模具的厚度增大,劳动强度增大。

(2)振动力能促进浆料在模具内迅速重新排列,形成致密阶层,致密阶层和成形致密阶层在时间上是连续的,振动时间短,致密过程不充分,浆料中的气泡不能完全排除;而振动时间过长,又会使坯体表面出现微裂纹,进而产生错位形成裂纹。经过对振动时间与坯体密度间的相关性试验分析,我们得出的最佳振动时间为1.5 min。