熔剂化学组成对陶瓷薄板坯体断裂模数影响的探究*

汪陇军 杨晓峰 杨元东

(蒙娜丽莎集团股份有限公司 广东 佛山 528000)

前言

随着近几十年建筑陶瓷技术的飞速发展,我国已成为全球陶瓷装饰材料的制造、消费以及外销大国。建筑陶瓷行业一直被认为是高污染、高能耗的行业,近几十年来的快速发展导致许多陶瓷原料如高岭土等都面临开采过度、资源枯竭的问题,环境问题也越来越受到人们的关注,节能、降耗、绿色制造已成为我国当前的重要战略政策之一。为了响应国家的政策,建筑卫生陶瓷行业以“绿色发展,节能减排,循环经济,清洁生产,综合利用,可持续发展”作为未来的发展目标,而生产减薄性陶瓷砖板是陶瓷装饰材料行业节约资源的重要途径,是建筑陶瓷装饰材料产业将来发展的趋势[1]。

1 实验内容

1.1 实验用原料及其化学组成

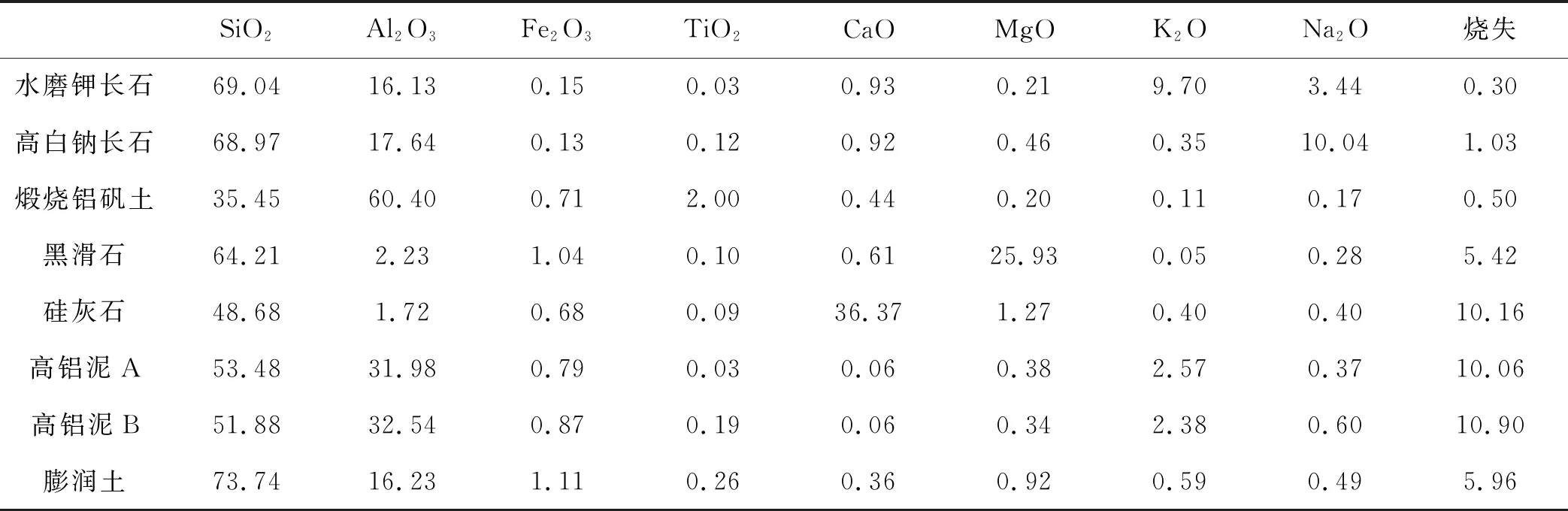

表1 原料的化学组成(质量%)

本次实验所用的原料主要有:水磨钾长石、高白钠长石、煅烧铝矾土、黑滑石、硅灰石、高铝泥A、高铝泥B、膨润土。实验所用原料的化学组成见表1。

1.2 实验设备及仪器

表2 实验设备及仪器

本试验中所用设备及测试仪器见表2。

1.3 配方设计

笔者以K2O(Na2O)-SiO2-Al2O3三元体系配方为基础,研究不同化学组成的单一熔剂组份对坯体烧后机械强度的影响。根据建筑陶瓷配方原则,依据经验,设计配方如表3所示。

1.4 实验步骤

(1)原材料称取:先将原料烘干后,再按配方原料比例称取。

(2)球磨参数:配料500 g,球石600 g,加水55%,三聚磷酸钠0.5%,球磨时间7 min/100 g。

(3)粉料参数:含水率7.5%~8.0%,20目筛网全过,造好粉料后,置于自封袋中陈腐4 h。

(4)用电动液压砖机压成25 mm×120 mm的试样后,并在电热鼓风干燥箱烘干。

表3 配方原料比例(质量%)

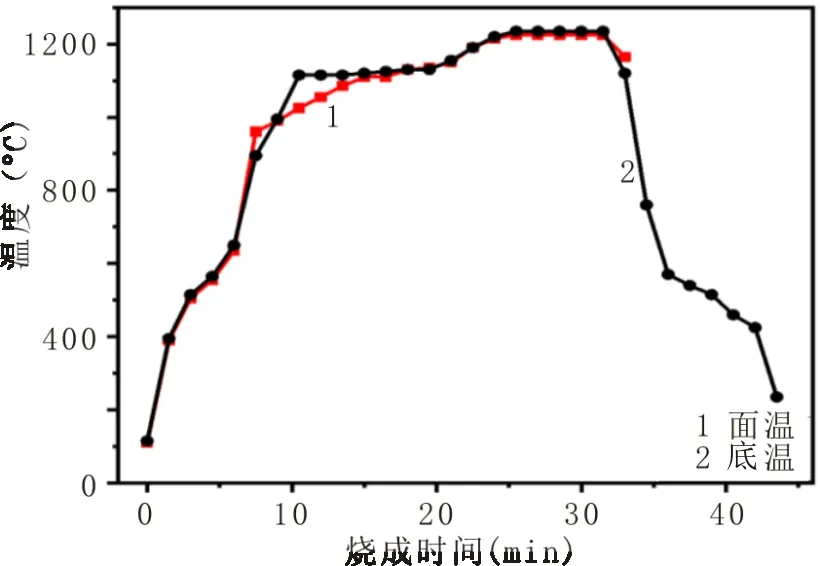

图1 烧成温度曲线

(5)烧成条件:烧成曲线见图1,最高烧成温度为1 235 ℃,烧成周期43 min。

(6)根据国家标准GB/T 3810.1-16-2006《陶瓷砖试验方法》对比测试各试样的烧后断裂模数,其公式如下:

其中,R为断裂模数(MPa);F为破坏载荷(N);L为两根支撑棒之间的跨距(mm);b为试样的宽度(mm);h为试样断裂面处的最小厚度(mm)。

2 实验结果与讨论

建筑陶瓷坯体配方一般采用粘土-长石-石英配方体系,为K2O(Na2O)-SiO2-Al2O3三元体系,同时也属普通长石质瓷。长石质坯体烧成后显微结构主要由玻璃相、晶相、气孔等组成。通常情况下普通长石质瓷的显微结构由40%~65%玻璃相,10%~30%莫来石晶体,10%~25%残留石英(含方石英),以及少量的气孔组成[3]。莫来石作为普通长石质瓷的主要晶体,与玻璃相相比具有较高的机械强度,特别是莫来石晶体交织成网状时,强度更高。残留的石英及方石英的机械强度也比玻璃相高,但石英的膨胀系数与玻璃相的膨胀系数相差较大,冷却过程中释放应力,产生微裂纹,对瓷坯的机械强度产生不利的影响。气孔的数量、形状及分布会影响到瓷坯的致密度,从而对瓷坯的机械强度产生较显著的影响。坯体中的气孔一般存在于玻璃相基质中,通常来说会降低玻璃相的强度,但坯体中的气孔率很少(0.1%~1.0%)时,有提高坯体机械强度的作用。玻璃相的机械强度取决于玻璃相的化学组成,同时坯体中玻璃相的含量是实现坯体致密化不可或缺的,但玻璃相含量太多易产生变形[3]。

陶瓷薄板坯体配方常采用普通长石质瓷体系配方,为了提高陶瓷薄板成品的机械强度,可通过提高坯体中的莫来石相含量,减少坯体中的残留石英相含量,选择合适的熔剂形成高强度玻璃相,烧后呈现低气孔率高致密度的坯体配方设计思路。

2.1 无RO熔剂,K2O、Na2O熔剂对烧后强度的影响

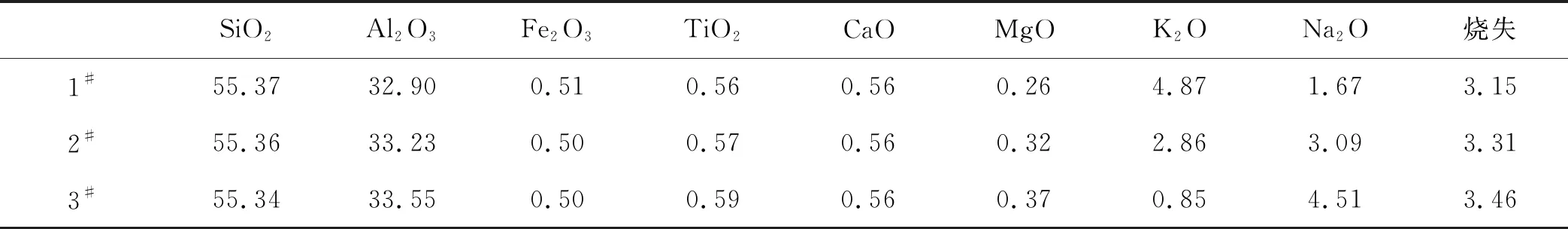

K2O、Na2O-SiO2-Al2O3三元体系坯体配方中的钾、钠等一价碱金属熔剂主要通过钾长石、钠长石引入,本次实验的钾、钠熔剂分别由水磨钾长石、高白钠长石引入。钾长石的高温熔融范围在1 150~1 450 ℃,范围达300 ℃,其初始熔化温度在1 150 ℃,逐渐生成白榴子石和富含SiO2的玻璃相,钾长石熔体有较高的粘度,随着烧成温度逐步升高,玻璃相高温粘度变化不大,且粘度下降速度慢,导致其玻璃相高温抗变形的能力较强[4]。钠长石熔融温度在1 100~1 250 ℃,温度差仅有150 ℃,在1 100 ℃开始熔化,与钾长石比较,钠长石不仅始熔温度低,并且它的高温熔融范围较窄,生成的玻璃相粘度低,且随着温度的逐步升高,粘度快速下降,即表现出较突出的速熔性或短性,导致其玻璃相高温抗变形的能力较差,烧成过程中易变形[4]。鉴于钾长石、钠长石两种碱金属熔剂高温熔融性能的特异性,设计了1#、2#、3#配方,在无添加碱土金属熔剂的条件下,对比配方中添加不同比例的钾长石、钠长石的坯体烧后强度,总结其对烧后断裂模数的影响规律。1#、2#、3#坯体配方的化学组成见表4;烧后断裂模数等性能数据见图2。

表4 钾、钠熔剂配方化学组成(质量%)

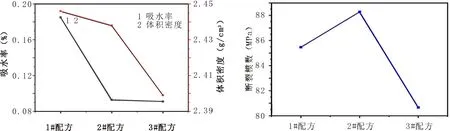

图2 1#、2#、3#配方吸水率、体密度与断裂模数曲线图

从表4配方的化学组成、图2配方的烧后性能数据可以看出:引入100%钾长石的1#配方、50%钾长石的2#配方的断裂模数均要比引入100%钠长石的3#配方的断裂模数要高。根据表4、图2中的实验数据可得出结论:K2O(Na2O)-SiO2-Al2O3三元体系坯体配方中引入K2O熔剂的断裂模数要高于引入Na2O的断裂模数。

长石质瓷坯体的机械强度主要取决于占瓷坯体积40~65%的玻璃相的机械强度[3]。玻璃相作为瓷坯中的连续相,同时又是所有相组成中的机械强度最薄弱环节。瓷坯受外界机械力破坏,首先从玻璃相开始[3]。玻璃相的强度决定于玻璃相的组成,玻璃相的网络结构完整度越高,则强度越高;反之,则强度越低。玻璃相中[SiO4]相连的网络结构的完整程度,取决于玻璃相的粘度。坯体中加入碱金属氧化物后,会侵蚀分解[SiO4]网络结构,随着O/Si的摩尔比值上升,粘度随之下降。对于碱金属氧化物,在同样质量分数时其氧化物摩尔质量越小,则所引入的阳离子数量越多,粘度下降的幅度越大,对玻璃粘度降低,按Li2O、Na2O、K2O的次序逐步递减,也就是说含K2O的玻璃相粘度最大,含钾玻璃相的机械强度相对也最高[3]。钾长石玻璃相具有较高的粘度,而钠长石玻璃相的高温粘度低,从而坯体中引入钾长石的断裂模数要比引入钠长石的断裂模数要高。

从图2可以看出:坯体中引入100%钾长石的1#高钾配方即使吸水率偏大时的断裂模数也要比坯体中引入100%钠长石的3#高钠配方的断裂模数要高,这跟高钾高粘度玻璃相高断裂模数,高钠低粘度玻璃相低断裂模数的结论是一致的。

2.2 CaO、MgO熔剂对烧后强度的影响

K2O、Na2O-SiO2-Al2O3三元体系坯体配方中通常会引入少量的碱土金属氧化物,降低该体系配方的最低共熔点,促进坯体的低温快速烧结。通常长石质坯体引入的碱土金属氧化物主要为钙、镁组分,钙组分主要通过硅灰石引入,镁组份主要通过滑石引入。本次实验为对比硅灰石、滑石的高温熔融性能及烧后的机械强度,设计了4#、5#、6#、7#配方,总结坯体中引入硅灰石、滑石对坯体烧后断裂模数的影响规律。4#、5#、6#、7#坯体配方的化学组成见表5;烧后断裂模数等性能数据见图3。

表5 钙、镁熔剂配方化学组成 (质量%)

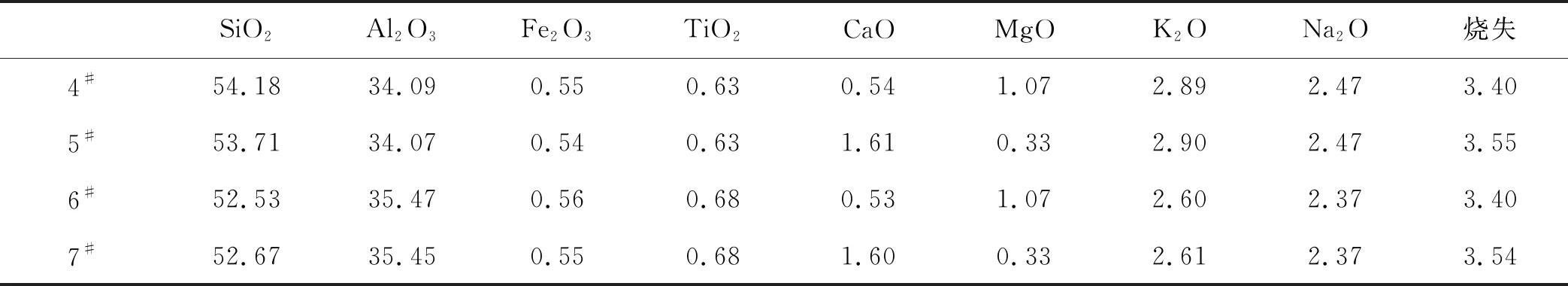

图3 4#、5#、6#、7#配方吸水率、体密度与断裂模数曲线图

从表5化学组成、图3烧后性能数据可看出:引入滑石的4#、6#配方的断裂模数均要比引入硅灰石的5#、7#配方的断裂模数要高。根据表5、图3中的实验数据可得出结论:K2O、Na2O-SiO2-Al2O3三元体系坯体配方中引入MgO熔剂的断裂模数要高于引入CaO熔剂的断裂模数。

长石质瓷坯体的机械强度主要取决于玻璃相的机械强度。长石质坯体中引入滑石高温烧成过程中形成含镁的玻璃相,长石质坯体中引入硅灰石高温烧成过程中形成含钙的玻璃相。高温烧成过程中,含钙玻璃相的粘度要低于含镁玻璃相的粘度,会加速破坏玻璃相中[SiO4]网络结构的完整程度,降低玻璃相的强度,导致含钙玻璃相的坯体机械强度则低于含镁玻璃相的坯体机械强度。从玻璃相的弹性模量来看,CaO的弹性模量为416×102MPa,而MgO的弹性模量为250×102MPa,而高温形成低弹性模量MgO组份的玻璃相,其弹性形变能力大,弹性好,抵御应力或外界机械张力及热应力的能力也强[3]。不论从玻璃相的粘度还是玻璃相的弹性模量,含镁玻璃相的断裂模数均高于含钙玻璃相的断裂模数。从图3可以看出:引入滑石的4#、6#配方烧后体密度均要比引入硅灰石的5#、7#配方体密度要高,且引入滑石的4#、6#配方烧成范围也要比引入硅灰石的5#、7#配方烧成范围要宽,也从侧面反映出引入滑石的玻璃相粘度要比引入硅灰石的粘度要大一些。这跟高镁高粘度玻璃相高断裂模数,高钙低粘度玻璃相低断裂模数的结论是一致的。

2.3 固定MgO熔剂用量,对比K2O、Na2O熔剂对烧后强度的影响

长石质坯体中引入RO熔剂,可降低配方的最低共熔点,促进坯体的低温快速烧结。从表6、图4的试验结果来看,坯体配方中引入MgO熔剂的断裂模数要高于引入CaO熔剂的断裂模数。本次试验在坯体配方中引入MgO熔剂,并固定MgO熔剂,再引入不同比例的K2O、Na2O熔剂对比烧后机械强度性能。引入MgO组份的滑石泥多为片状结构,即使经球磨后仍呈片状颗粒,不利于干压成形排气,导致其在配方中的添加量受到限制,通常滑石泥添加量不超过3%。根据本次实验目的,滑石泥添加量为3%,设计了8#、9#、10#、11#、12#配方,固定滑石用量,对比K2O、Na2O熔剂对坯体烧后断裂模数的影响规律。8#、9#、10#、11#、12#坯体配方的化学组成见表6;烧后断裂模数等性能数据见图4。

表6 MgO、K2O、Na2O熔剂配方化学组成 (质量%)

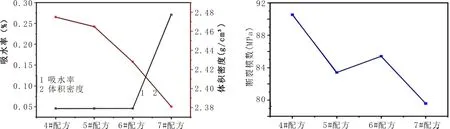

图4 8#、9#、10#、11#、12#配方吸水率、体密度与断裂模数曲线图

从表6化学组成、图4烧后性能数据可看出:同比例钾长石替换钠长石的8#、9#配方的烧后断裂模数均要高于同比例钠长石替换钾长石的11#、12#配方的烧后断裂模数。根据表6、图4中的试验数据可得出结论:K2O(Na2O)-SiO2-Al2O3三元体系坯体配方中引入固定量MgO熔剂的条件下,引入K2O熔剂的断裂模数同样要高于引入Na2O的断裂模数,跟2.1的实验结论是一致的。

简而言之,长石质瓷坯体中熔剂对断裂模数的影响主要取决于玻璃相中[SiO4]网络结构的完整程度,玻璃相粘度越高,[SiO4]网络结构越完整,则机械强度越高;反之则低。而钾长石玻璃相的粘度远远高于钠长石玻璃相的粘度,在碱土金属熔剂不变的情况下,配方中引入K2O熔剂的坯体烧后断裂模数要高于引入Na2O熔剂的坯体烧后断裂模数。

除瓷坯中的玻璃相外,瓷坯中的气孔率是影响坯体烧后机械强度的另外一个重要因素。通常用坯体吸水率来表征坯体中的显气孔率,吸水率变大则显气孔率增多,断裂模数则越低,反之则高。高钾配方区域内,8#、9#配方由于吸水率偏大,其烧后断裂模数均比10#配方要低,也就是说高钾配方区域内对烧后断裂模数起决定作用的因素为显气孔率。高钠配方区域内,10#、11#、12#吸水率基本一样,但11#、12#配方的玻璃相粘度相对偏低,其烧后断裂模数均比10#配方要低,也就是说高钠配方区域内对烧后断裂模数起决定作用的因素为玻璃相的高温粘度。结合坯体烧后玻璃相粘度、显气孔率,10#配方烧后断裂模数最高。

3 结论

用水磨钾长石、高白钠长石、煅烧铝矾土、黑滑石、高铝泥A、高铝泥B、膨润土研发出烧后断裂模数高达94.77 MPa的长石质K2O、Na2O-SiO2-Al2O3体系陶瓷薄板坯体配方。

(1)用钾长石引入K2O熔剂的坯体断裂模数要高于用钠长石引入Na2O熔剂的坯体断裂模数;

(2)用滑石泥引入MgO熔剂的坯体断裂模数要高于用硅灰石引入CaO熔剂的坯体断裂模数;

(3)坯体玻璃相的高温粘度、显气孔率为影响坯体烧后机械强度的主要因素。在高K2O熔剂区域内的配方,对烧后断裂模数起决定作用的因素为显气孔率;在高Na2O熔剂区域内的配方,对烧后断裂模数起决定作用的因素为玻璃相的高温粘度。