同步顶升更换支座的过程模拟及效果分析

李锋丹

(山东省公路设计咨询有限公司 济南市 250000)

0 引言

T形钢筋混凝土梁桥因具有形式简单、自重较小、施工便捷、造价低廉等诸多优点在我国上世纪七、八十年代大量修建[1]。经过多年运营,尤其是随着时代进步与运输车辆载重的不断增大,在长期汽车荷载作用下,T形钢筋混凝土主梁支点及跨中裂缝、橡胶支座老化、变形损毁、桥头跳车等病害大量发生。在主梁结构尚能满足行车要求的情况下对旧桥进行上部结构的更换或者重建是不经济的,因此便需要单独更换T梁的橡胶支座。同步顶升技术的日趋成熟显然为此类需整桥更换支座的桥梁改造提供了更加广阔的发展前景。

1 工程概况

研究分析依托于哈尔滨市呼兰区二道河桥,该桥为钢筋混凝土T梁桥,桥梁设计时荷载等级采用汽-20、挂-100,跨径布置为7×20.00m,横向7片T形主梁;下部结构采用钢筋混凝土盖梁接柱式墩台、钻孔桩基础。改造以前该桥存在的主要病害为橡胶支座老化、变形、剪切破坏严重,此外,主梁跨中梁底存在横向裂缝,且主梁间横向联系结构混凝土损毁、露筋。结合病害分析,该桥进行了同步顶升更换全桥支座施工、裂缝灌缝、主梁粘贴钢板等加固改造,且竣工后进行了静力、动力荷载试验,现已正常运行。

2 同步顶升原理简述

同步顶升技术又叫做同步位移升降控制技术,其最先在大型建筑物的移动中采用,比如我国的国家体育场主馆鸟巢的钢结构施工就是应用了此项技术。随着技术的进步与公路桥梁设计理念的提升在桥梁施工领域的应用日益增多,其原理简单说来就是应用若干可以承载的顶升装置通过机电智能化控制系统统一且协调地进行结构物的顶升或下落[2]。目前较多采用液压顶升设备,同步顶升技术实际施工工序众多,简单归纳总结,其简化后的操作步骤大致如下:

(1)确定被顶升结构物的重量,经计算分析从而选定合适的顶升设备型号,顶升力需具备足够的安全储备。

(2)确定顶升点位置及区域,对于桥梁即选择主梁上利于顶升的区域及区域大小。

(3)确定顶升量大小,需根据具体施工操作空间需求进行顶升量的确定。

(4)顶升施工,施工时需注意缓速进行,且需密切监测被顶升结构物的结构响应。

(5)顶升完毕,保持顶升状态,更换桥梁支座。

(6)支座更换完毕,在检查确定后对顶升设备进行回油、卸载,完成支座更换。

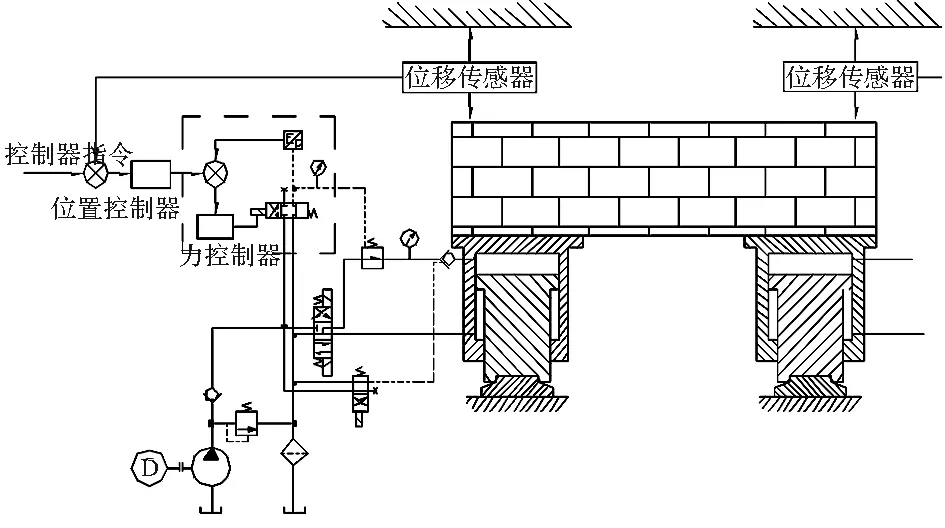

顶升系统典型组成如图1所示。

图1 顶升系统组成图

3 支座更换过程的有限元模拟

3.1 结构有限元模型建立

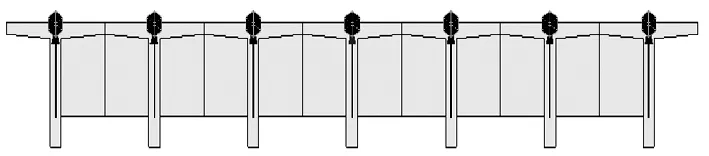

借助MIDAS/CIVIL空间计算软件建立二道河桥模型,模型中共划分368个单元、261个节点,其中节点1、21、41、61、81、101、121、141、161、181、201、221、241、261处为模拟支座位置。根据现场支座更换情况,拟定顶升高度为10mm,顶升方式为单侧主梁支座处整体同步顶升[3]。有限元分析如图2所示,顶升过程模拟如图3所示。

图2 有限元计算模型图

图3 单侧整体顶升模拟图

根据二道河桥原设计图纸,进行结构自重计算,并考虑一定的顶升安全储备后最终选择采用QF50T-12.5b型分离式液压千斤顶设备组进行二道河桥顶升施工,该型号顶升设备的顶升吨位为50t。

3.2 顶升过程中结构响应分析

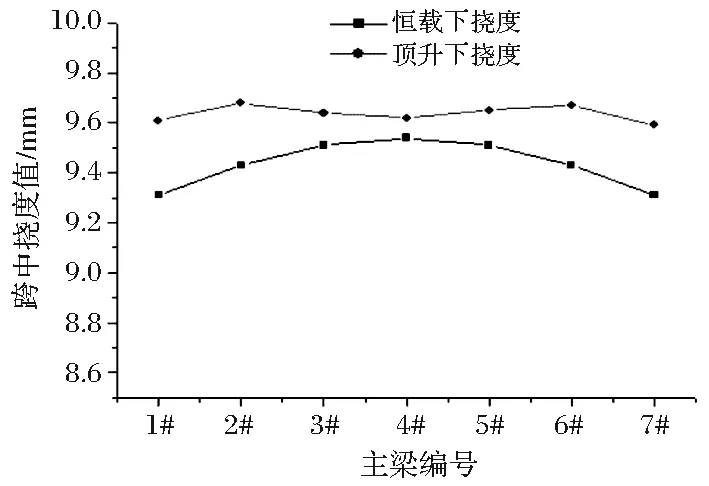

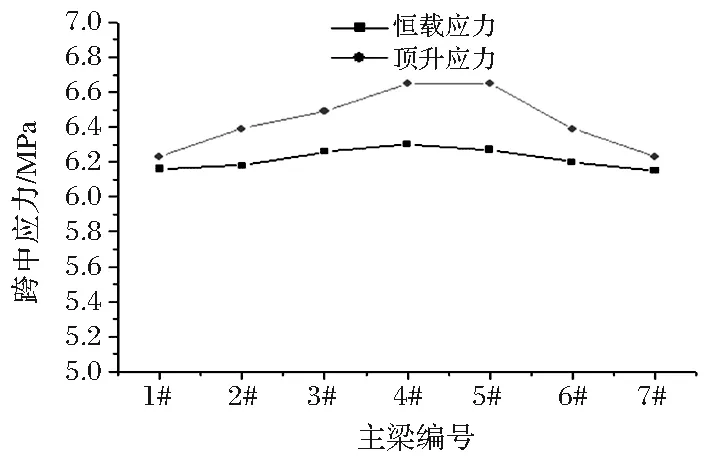

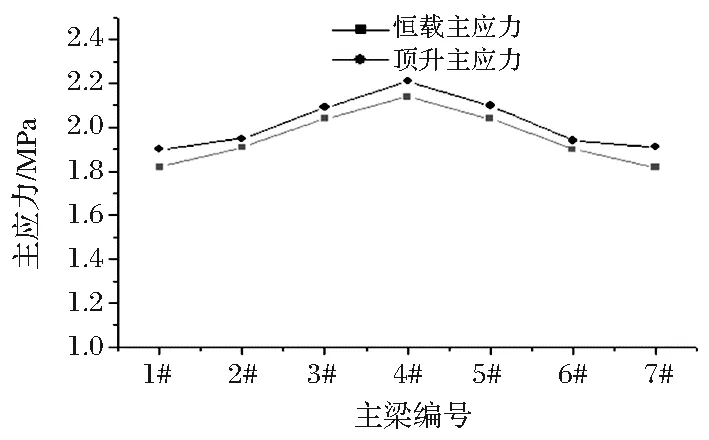

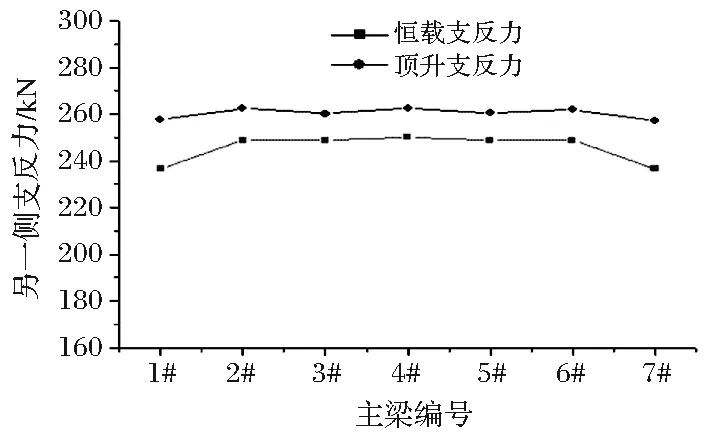

为验证结构在单侧支座同步顶升时的应力、位移等变化,计算模型中通过“支座强制位移”边界条件定义单侧梁端顶升10mm来模拟主梁单侧顶升并运行模型计算。对T形梁桥关键的设计控制主梁应力、主梁跨中挠度、梁端主应力及顶升跨非顶升侧主梁支反力的变化情况进行提取,通过与成桥状态恒载下理论计算值进行对比,以此来模拟分析更换支座过程中主梁结构的各力学指标变化情况。数据提取及分析对比结果如图4~图7所示(图中1#~7#梁是以横桥向上游至下游编号)。

图4 主梁跨中挠度对比图

图5 主梁跨中梁底应力对比图

图6 主梁支点主应力对比图

图7 另一侧支点反力对比图

由图4~图7分析对比结果可以看出:在结构同步顶升施工时,主梁跨中挠度、梁底应力、支点附近主应力及顶升跨非顶升端支反力指标均大于原静态成桥阶段,但变化幅度均小于10%,说明同步顶升施工对主梁力学指标有影响,但影响不大。

根据对比分析结果,还可以发现边梁的挠度变化较中梁大,但主梁跨中应力与位移变化规律并非完全一致,而是中间主梁的应力变化更为显著。结合桥梁现场病害调查,发现横向连接部分出现混凝土破损、开裂露筋等较大病害,导致各片主梁间横向联系削弱,桥梁的横向协调受力被削减,进而导致了上述现象的发生。这一结果也说明了对于T形钢筋混凝土梁而言,其跨中挠度及主梁应力应变指标受横向联系完好程度的影响是显著的,结构的病害发生往往是横向联系先出现了问题。二道河桥横向联系病害调查照片如图8所示。

图8 T梁横向联系损毁现状图

3.3 分析结果

通过对单侧主梁支座模拟提升10mm,通过有限元软件的仿真计算,得出二道河桥主梁的跨中挠度、跨中梁底应力、支点附近主应力及顶升跨非顶升端支反力等指标参数的理论值,并与模型原始初态理论值进行比较分析。总结如下:

(1)同步顶升施工进行时,主梁的跨中挠度、应力等力学指标均略高于原态时效应值,但影响程度不大。

(2)因为结构横向联系构件的较严重病害,导致各片主梁间不能协调受力,使得原本应均匀变化的主梁挠度及跨中应力值出现了不均匀的变化规律,也导致了边梁挠度出现更大增长。

(3)顶升施工时由于整体抬升,导致另一侧主梁的既有支座产生更大的反力作用。

4 加固效果评定

前文主要分析了同步顶升更换支座施工对桥梁结构变形、应力的影响。截稿前,二道河桥加固维修工程已施工完毕,为验证施工的质量及加固后桥梁的承载能力指标,二道河桥加固后进行了静力、动力荷载试验,以全面、准确地评定桥梁加固后的使用性能参数[4]。

4.1 静载试验分析

根据荷载试验相关规范的要求,本次静力荷载试验采用两辆35t的陕西重汽车辆进行加载。测试项目包括加固后主梁跨中的挠度变形、主梁跨中应变数据指标。采用电阻应变片实测应变数据,挠度测试仪器则采用电测挠度仪配合精密水准仪进行测量。测试结果可为验证加固后桥梁的受力状态提供科学依据。现场加载示意图如图9(跨中偏载工况加载示意图)所示。试验结果以荷载校验系数来表征,校验系数为荷载试验实测值与按规范计算值的比值,荷载试验校验系数小于1时,说明结构实际工作时是安全的。荷载试验测得校验系数值分布如图10所示。

图9 荷载试验加载示意图(单位:cm)

图10 校验系数数据分布图

由图10中主梁跨中挠度及跨中应变测试校验系数分布图可以看出:在静力荷载作用下,试验跨实测挠度均小于设计荷载下计算理论挠度值,校验系数在0.53~0.85之间,跨中梁底应变值校验系数在0.64~0.90之间。荷载校验系数均小于1,满足安全使用要求,也说明二道河桥在同步顶升更换支座、粘贴钢板等加固改造后静态工作性能良好。

4.2 动载试验分析

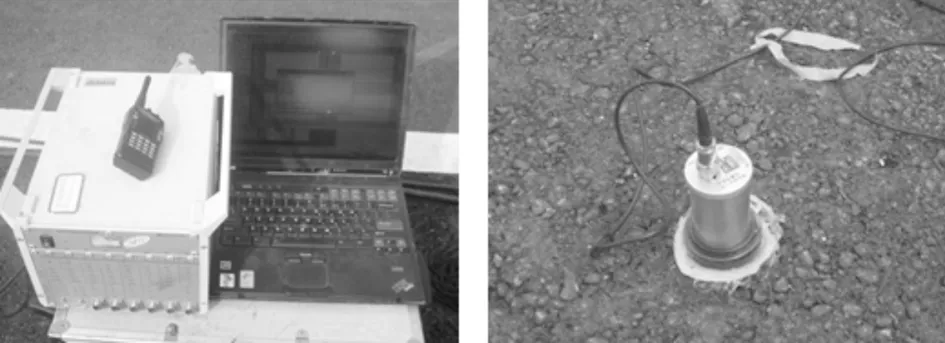

动载试验可测试结构振动方面的各种参数指标,现场采集的这些动态指标标线为结构的振动和振动频率及分布特性,进而分析结构的实际振动性能[5]。动力荷载试验能在静力承载试验的基础上更好地反应桥梁结构在行车动荷载作用时结构的力学性能。本桥采用DHDAS-5937动态测试系统进行动态参数采集。实验设备如图11所示。

图11 DHDAS-5937动态测试系统

根据现场测得的振动指标,在车速为40 km/h的行驶状态下,试验跨测得的最大冲击系数值是1.233,小于设计荷载作用下模型的理论计算值1.346,说明结构动力性能良好。

根据试验现场统计结果看,旧桥原有的桥头跳车现象在更换新支座后也改观很多,可以看出更换支座对桥头跳车病害的改良是有利的。

5 结论

依托哈尔滨市二道河桥实际工程,借助Midas有限元计算分析软件,模拟分析了采用单侧整体同步顶升更换桥梁支座的施工过程,并对比计算顶升施工时主梁跨中挠度、应力及非顶升端支反力等指标的影响程度,并结合桥梁静力、动力荷载试验验证桥梁加固改造后的效果。总结得出如下结论:

(1)单侧同步顶升施工时结构的支点及跨中应力、跨中挠度等指标均略高于原态,且受横向联系结构的破损程度影响较大。

(2)静力荷载试验结果表明更换支座后结构的静态受力性能能够满足规范计算结果要求,动力荷载试验结果表明结构改造后的动力性能良好,尤其是桥头跳车现象明显改善。

(3)采用同步顶升更换桥梁支座不仅实用、可行,而且造价低、施工速度快,这也为类似桥梁改造提供了思路和参考。