电动汽车水冷电机散热影响因素研究

罗 骁, 石 魏, 刘文弢, 赵 铃, 朱 曦, 委凯琪

(1.长沙中车智驭新能源科技有限公司, 长沙 410000; 2.中车时代电动汽车股份有限公司, 湖南 株洲 412000)

永磁同步电机具有体积小、功率密度大、效率高、调速性能好的优点,已被广泛应用于电动汽车电机驱动系统。但由于永磁体在高温下易发生磁性能衰退,且高温环境直接影响电机绝缘性能和使用寿命。因此,永磁电机的温升影响研究一直是行业热点。

当前行业内开展电机热分析常用的方法主要有:简单公式法、等效热路法、等效热网络法和有限元分析法[1-2]。在工程应用中,普遍使用等效热网络法开展电机温升的仿真分析。本文也采用此方法对某款电动商用车的电机建立损耗模型,并进行多参数的散热仿真分析,探求不同散热结构对其温升的影响规律,最后通过台架试验验证其准确性。

1 电机损耗模型建立

电机主要技术参数如下:额定/峰值功率为100 kW/200 kW;额定电压为540 V;额定/峰值电流为240 A/530 A;极数为8。永磁电机的发热源主要包括绕组铜损耗、铁心损耗和机械损耗。

1) 铜损耗计算的关键主要在于确定绕组的电阻率以及利用电阻增加系数来消除趋肤效应的影响[3]。绕组的电阻直接受温度影响,温度越高,其值越大。此外,趋肤效应的存在导致电阻值还会随电流频率变化。根据焦耳定律,电机的铜损耗Pcu为

Pcu=mI2R

式中:m为永磁电机绕组相数;I为每相绕组中的相电流有效值;R为绕组的有效电阻值。

经计算,本电机额定工况铜损耗为2.145 kW。

2) 铁心损耗产生的物理过程比较复杂,工程应用一般采用铁耗分解模型,将铁心损耗PFe分解为磁滞损耗Ph、涡流损耗Pw和附加损耗Pexc[4]。

PFe=Ph+Pw+Pexc

Ph=KfBmaV,Pw=K2f2d2Bm2V/(12ρ)

式中:K为不同材料计算系数;f为电机频率;Bm为磁感应强度最大值;V为铁芯体积;d为硅钢片厚度;ρ为硅钢片电阻率。查文献并结合工程经验,附加损耗Pexc一般设置为电机额定功率的0.1%。

经计算,本电机额定工况铁心损耗为2.179 kW。

3) 机械损耗包括轴承的摩擦损耗、风摩损耗及其他杂损。机械损耗占电机损耗的比重非常小,工程研究中往往根据历史经验选定。本文设置机械损耗占电机额定功率的0.4%,即为0.4 kW。

2 电机温度场仿真及验证

基于额定100 kW电机3D模型,利用热网络分析软件Motor-CAD,建立电机的温度场仿真模型,如图1所示。

图1 电机温度场仿真模型示意图

2.1 导热参数设置

对电机进行稳态温度场分析,需设置内部实体材料的导热参数,并进行各部件表面的热辐射参数设置。与电机散热有关的主要材料的导热参数设置如下:

1) 铁心导热参数与铁心材料牌号、叠压系数、表面粗糙度与表面处理方式相关。本产品使用35W300硅钢片,由仿真软件内置数据库查得其热导率λ为30 W/(m·K),比热容c为0.5 kJ/(kg·K),直接调用。

2) 定子绕组导热参数与绕组浸渍漆、电磁线漆膜、绝缘纸等材料特性相关。分析计算时,需假设以上材料分布均匀。本电机层间绝缘和匝间绝缘结构采用0.25 mm规格HNH绝缘纸,由两层NOMEX纸和聚酰亚胺薄膜构成。由仿真软件内置数据库查得绕组热导率λ为400 W/(m·K),比热容c为 3 850.5 kJ/(kg·K),直接调用。

3) 由于转子旋转时会带动空气一起旋转,气隙导热能力一般按等效导热系数得到。查文献[5],气隙等效导热系数λg按下式计算:

η=D2/D1

式中:D2为转子铁心外径;D1为定子铁心内径;Reg为气隙雷诺系数[5]。

经计算,本文电机η=0.99,Reg=4 479。

4) 除水冷外,机壳表面还以辐射形式散发热量。本文水冷机壳材料为ZL101A,根据经验,其热导率取11.68 W/(m·K),各散热表面的热辐射系数都取0.9,视界因子都取1,其余参数设置见表1。

表1 热辐射参数设置

2.2 多参数仿真分析

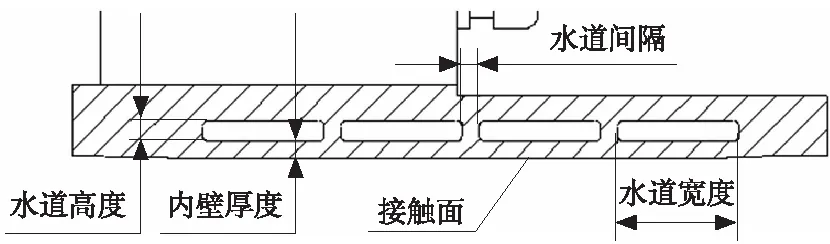

为了明确影响水冷电机散热的主要因素,在同一电机损耗模型和导热参数基础上,通过对水道结构与接触面的尺寸调整,计算出电机不同散热结构参数下绕组各位置的温度。电机为螺旋式水道,水道结构示意如图2所示。仿真尺寸参数设置见表2。

图2 水道结构示意图

表2 参数设置 mm

2.3 仿真结果

通过表2参数设置进行仿真计算,得到以下结果:

1) 水道高度由5 mm变化到9 mm,以及内壁厚度由7 mm变化到8 mm,电机绕组各部位最高温度几乎无差别,即表示水道高度和内壁厚度的变化对电机温升基本上无影响。

2) 水道间隔由7 mm变化到15 mm,电机绕组各部位最高温度差值在1 K以内,即表示水道间隔的变化对电机温升的影响不大。

3) 接触面等效间隙量由-0.05 mm变化到0.05 mm,电机绕组平均温升差异达到21.35 K,表明接触面等效间隙量设置对电机温升影响最为显著,如图3所示。在分析软件中,接触面表示的是微观层面定子与机壳接触部分的等效间隙量。虽然电机机壳内壁与定子铁心通常采用过盈配合[6],但由于材料配合表面粗糙度及配合公差带的原因,该等效间隙仍然存在,即此等效间隙量总为正,只是过盈量越大,接触面等效间隙量越小。从仿真结果也能看出,等效间隙量小于0的区间电机温升无变化,大于0后,等效间隙量越大,电机温升越高。

本文的接触等效间隙量是微观层面的概念,不同于文献[6]中间隙配合的宏观层面的间隙量概念。

图3 接触面等效间隙量变化对温升的影响规律

4) 水道宽度由75 mm变化到85 mm,电机绕组各部位最高温度差值在2 K以内,即表示水道宽度的变化对电机温升的影响不大。

2.4 台架试验

为了验证仿真分析的准确性,以前述仿真参数为基础制作了2台样机开展温升测试。2台样机除接触面等效间隙量不一致外(样机A为0.05 mm,样机B为0.01 mm),其余参数完全相同。

试验系统由电力测功机、功率分析仪、电机控制器、冷却水箱和测试软件组成。测试时,电力测功机拖动被测电机系统运转,并能实时得到电机系统的输出参数,如转速、扭矩和轴功率。功率分析仪实时得到电机系统的输入参数,如电流、电压和输入功率等。电机的温度通过内部预埋温度传感器测量,由上位机软件输出数据。

在同一台架分别对2台样机按S2(60 min)工况[7]开展额定温升测试,冷却系统初始温度设置为65.2 ℃,待电机绕组温度到65.2 ℃后,测试开始。结果显示:样机A在运行25 min后温度达到保护限值160 ℃;样机B持续运行60 min达到热稳定状态。两样机在25 min时的温升分别为94.8 K和74.1 K,温升差异达20.7 K。测试结果(表3)表明,接触面等效间隙大小直接影响到电机的温升表现,且测试与仿真吻合度高。样机额定工况温升曲线如图4所示。

表3 测试结果与仿真对比

图4 样机额定工况温升曲线

3 结束语

本文以某商用电动汽车水冷永磁电机为研究对象,运用等效热网络法搭建热仿真模型,分析了不同散热结构对电机温升的影响规律。仿真结果表明:电机壳与电机定子接触面等效间隙对电机温升的影响最显著,接触面等效间隙越大,电机的温升越高。最后,进行了不同接触面等效间隙量的电机台架测试,对仿真分析予以验证。