面向航天快速发射的光学载荷设计与制造

徐思华,于新辰

(西昌卫星发射中心,四川 西昌 615000)

1 引 言

随着小卫星、运载火箭等技术的不断发展,航天快发技术日趋成熟,并成为了战争制胜的关键技术之一[1-2]。火箭作为运输工具,其作用是将卫星载荷送入预定轨道,因此卫星载荷与快速发射的技术特征必须相适应。光学卫星作为重要的探测工具,在国民经济和军事应用方面发挥了重要作用,并在航天快速发射领域拥有巨大市场。光学载荷作为光学卫星的核心部件,其设计和制造也应与航天快发技术相契合。航天快速发射弥补了传统航天任务准备周期长的不足,这便要求光学载荷应具有研制周期短的特点;而航天快速发射所用火箭大都是中小型火箭,其运载能力受限,这就迫使卫星载荷应具有体积小、质量轻的特点。然而,为了达到使用要求,光学载荷必须满足一定的性能指标,同时还要有效控制成本。上述几点存在着相互制约的关系,本文通过系统研究找到它们之间的平衡点,以提高航天快发技术水平。

2 光学系统与光机结构设计

2.1 光学系统设计

光学载荷的研制首先要根据使用要求进行光学系统设计,得到光学系统的初步构型。面向航天快发技术的光学载荷受到性能和运载工具的限制,大都应用于低轨道,于是从探测需求和航天快发技术特征出发,对高度为500 km 的近地轨道微纳星载相机进行设计。它应在可见光波段成像,且在轨道高度处对地的极限分辨率优于3.5 m,成像幅宽不小于6.5 km×8.5 km,并且拥有较小的体积和较轻的质量以及较短的研制周期,以满足快发需求。

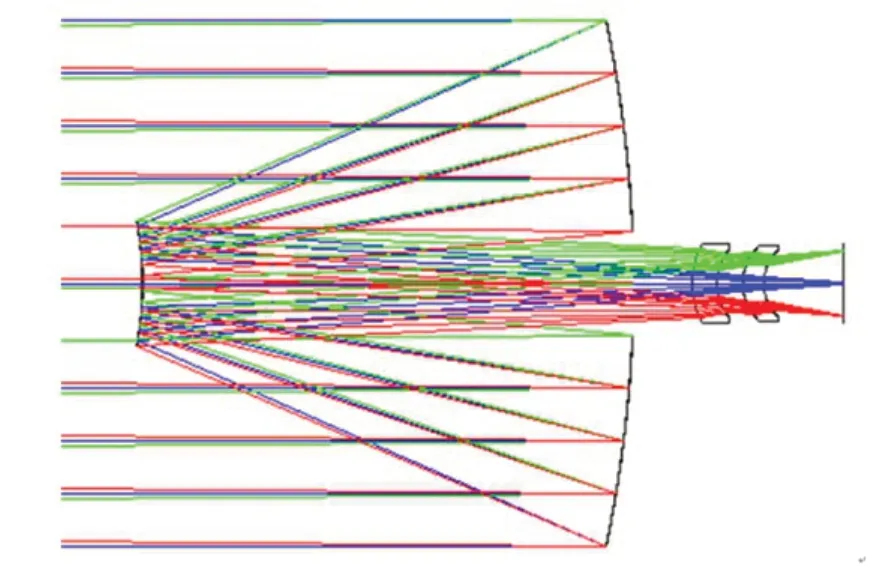

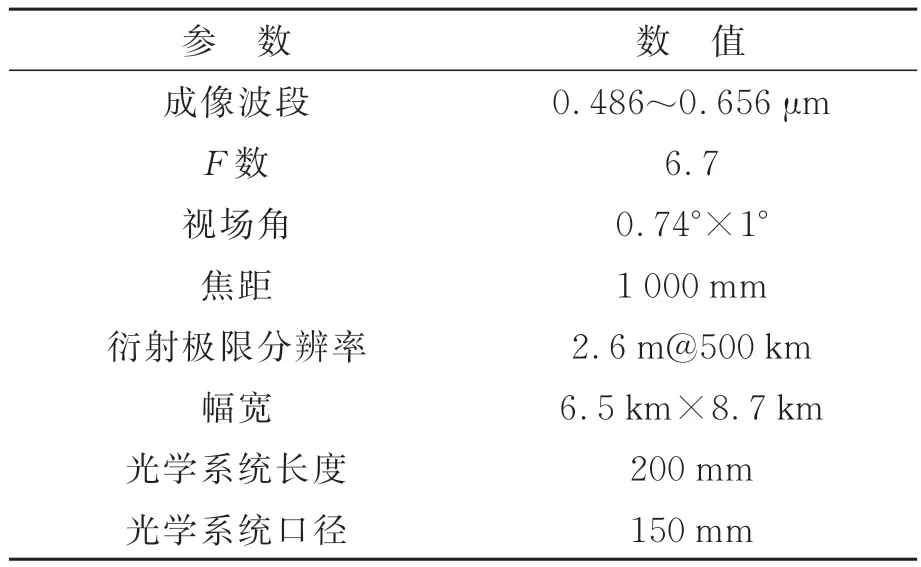

经过初步的光学设计,得到如图1所示的折反式光学系统,其基本参数如表1 所示。光学系统的主、次镜结构是典型的卡塞格林系统,采用双曲面反射镜折叠光路,有利于减小镜筒长度,使光机结构更加紧凑,从而降低整机质量,回转对称结构有利于加工和装调。同时为进一步提升系统性能,在经典卡氏系统之后增加了一个两镜校正系统,采用两块球面透镜(K9玻璃),能够校正系统像差并扩大视场。

图1 折反式光学系统原理图Fig. 1 Principle diagram of catadioptric optical system

表1 折反式光学系统参数Tab.1 Parameters of catadioptric optical system

考虑到材料性能参数、加工以及装调的误差对光学载荷的影响,需对光学系统进行公差分析,并通过公差分配降低载荷研制的难度和成本,缩短研制周期[3-4]。本文采用灵敏度和蒙特卡罗法相结合,并以RMS 点列图作为标准,对本系统进行公差分析。将所有表面的曲率半径、倾斜(X/Y)、偏心(X/Y)以及厚度的公差分别设定为±5 μm,±0.05°,±5 μm,±5 μm,同时将除主镜外的其余元件的倾斜(X/Y)、偏心(X/Y)公差设定为±0.04°和±5 μm,而主镜的倾斜(X/Y)、偏心(X/Y)公差则设定为±0.03°与±3 μm,并将两透镜材料的阿贝数和折射率公差分别设定为±0.3%与±0.001,将系统后截距作为补偿,各元件的泽尼克表面不规则度公差均为0.01。

在上述公差设定下,主镜的倾斜(X/Y)引起系统的RMS 点列图尺寸恶化最为严重,恶化量为0.83 μm,恶化后的RMS 点列图尺寸为2.70 μm,但仍小于所用探测器的像元尺寸(3.60 μm),而后截距的补偿量在±0.18 mm 之间。同时,100 组数据的蒙特卡罗分析结果表明,上述公差造成的RMS 点列图尺寸在90%的可能性范围内均小于3.39 μm,验证了公差设置的合理性。

对光学元件表面的公差控制可通过各光学加工方法的合理组合来实现,元件的装配公差则主要由定位面的加工和装调来保证,高精度的安装定位面可大大降低装调难度并缩短装调时间。本光学系统的元件表面公差可通过现有加工方法来控制,同时金属元件的倾斜和偏心公差通过现有单点金刚石车削技术可一次性修正,因此本系统的装调难度在于定位安装面的高精度加工,即把克服所有元件误差的集合带来的较大装调难度转换为单个零件加工过程中少数误差的控制,从而实现误差之间的解耦,最终降低装调难度直至达到只装不调的效果。同时,高精度零件可实现互换,有利于同类型相机的大批量生产。

2.2 光机结构设计

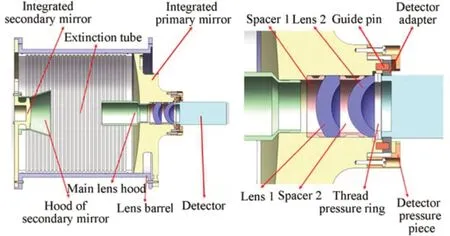

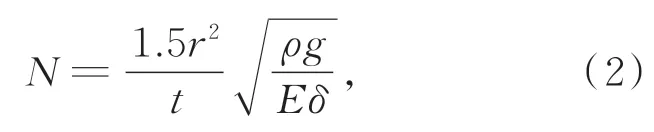

该折反式光学系统为同轴回转对称光学系统,体积较小,可采用薄壁筒作为主、次镜之间的连接方式,并选择三翼直臂结构作为次镜的支撑形式,将主镜光学面及其支撑结构以及透镜镜筒一体化设计,这样可大大减少零件数量和装配环节,以提高整机精度并缩短研制周期。初步设计结果和光机结构的基本构成如图2 所示。

图2 折反式光学系统的光机结构Fig. 2 Opto-mechanical structure of catadioptric optical system

一体化主镜作为重要元件,其镜体厚度和支撑耳数量需进行精确计算。圆形反射镜的径厚比k=D/t有如下关系[5]:

同时以自重导致的变形作为目标解[6],又可得到:

式中:δ为镜体变形量,N为反射镜支撑耳数,ρ为 镜 体 材 料 密 度 ,r为 反 射 镜 半 径 ,g为 重 力加速度,E为镜体材料的弹性模量,D为镜体直径,t为镜体厚度。针对上述光学系统中的反射镜,其口径为150 mm,要求其自重变形应小于λ/50(λ=632.8 nm),代入 AL6061 合金的物理性能参数,计算出主镜镜体厚度应不小于13.5 mm,N= 2.4,但为保证一定的安全系数,向上取整,最终确定该反射镜支撑耳数量为3。

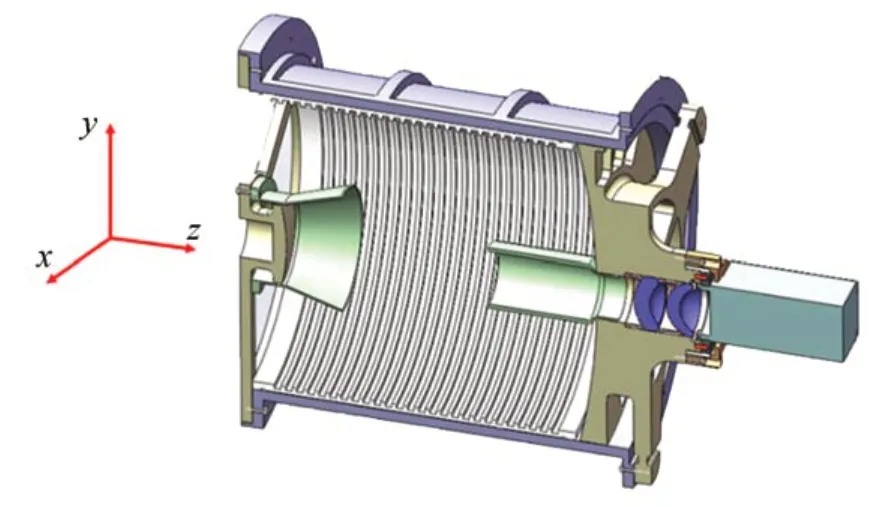

对上述光机系统而言,回转对称的结构使得它无需限制光学元件之间绕光轴旋转的自由度,因此每个光学元件只需要约束剩余的5 个自由度即可。按照ZEMAX 光学设计软件的坐标系规则建立光机系统坐标系,如图3 所示。

图3 光机结构坐标系Fig. 3 Coordinate system of opto-mechanical structure

其中z轴与系统光轴平行。对主镜、次镜、透镜 1 和透镜 2,需限制它们沿x,y,z轴 3 个方向的平移自由度,以及沿x,y轴的旋转自由度,从而保证光学元件表面的相对位置关系与光学设计一致。

图4 各元件定位面Fig. 4 Positioning surfaces of optical components

各光学元件的定位基准面以及与之对应的结构件定位面如图4 所示,其中数字相同的定位面会通过相互配合限制各光学元件的自由度,具体情况如表2 所示。表中数字1 代表该定位面对相应零件起到自由度的限制作用,0 则表示无限制或不起主要限制作用。可以发现,各光学元件的自由度可完全通过零件之间的配合来限制,从而达到只装不调的效果,因此只要保证零件的加工精度,该光学载荷便可在极短的时间内完成装配工作。

表2 各定位面自由度限制情况Tab.2 Limitations of freedom of each positioning surface

3 光机结构力学分析

在光机结构设计完成后,应建立系统的有限元模型,校验设计结果[7],并根据分析结果对光机结构进行优化,同时模拟光学载荷在实际工况下的力学性能,确保其结构的稳定。

3.1 静力学分析

上述光机结构的静力学特征主要由自身重力造成,因此主要考察整机在重力作用下各光学元件的变形情况,以此校验初始光机结构设计的合理性。

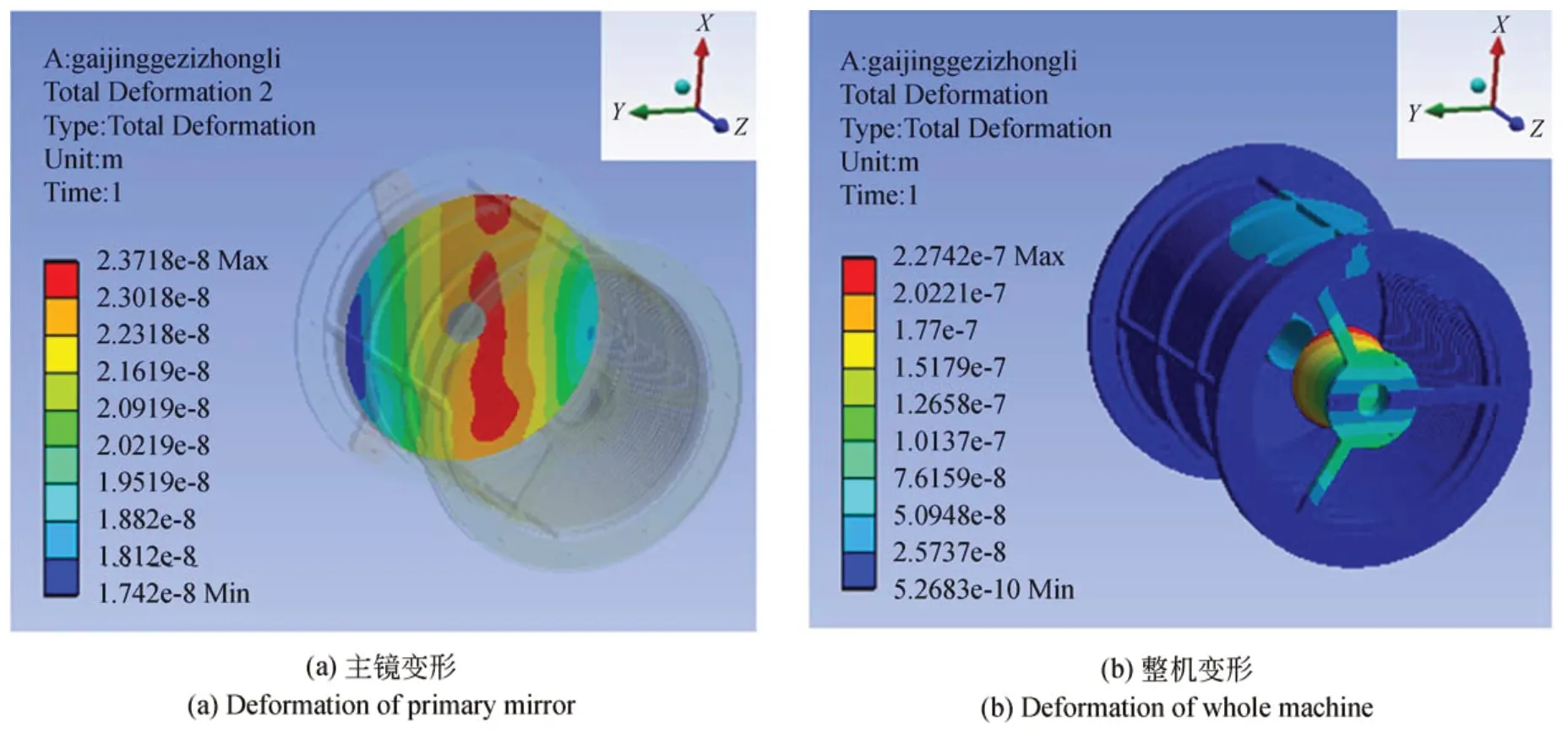

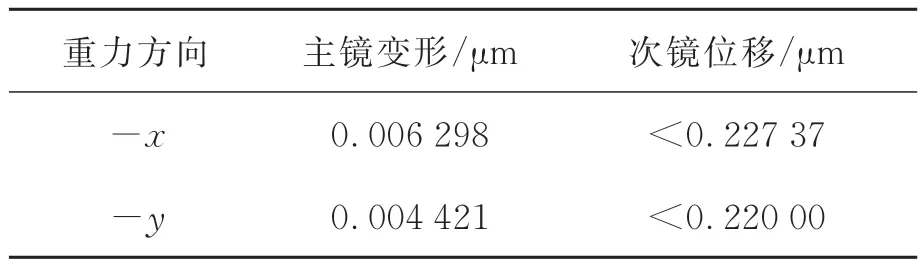

重力导致的变形会影响相机的面形和定位精度。考虑到本相机为实验样机,主要用于地面测试,在其加工、检测和使用过程中重力主要作用于相机的径向,即x和y方向,因此本文着重校核光机结构沿x,y方向的重力变形。按照ANSYS Workbench 软件分析的一般步骤,选择AL6061 合金作为零件材料,将镜筒两端环形面作为整机连接面分别进行两个方向的约束并添加重力载荷,经过仿真计算后便可查看结构元件在各方向的重力变形情况。图5 为-x方向的重力载荷作用下主镜和整机的变形云图。

图5 -x 向重力载荷作用下主镜和整机的重力变形Fig. 5 Deformation of primary mirror and opto-mechanical structure under -x directional gravity load

图5 中,主镜最大变形量出现在-x方向,但其最大变形只有0.006 298 μm,约λ/100,优于设计目标λ/50,满足主镜设计要求。同时,在-x方向的重力载荷作用下次镜遮光罩的变形位移量最大,为 0.227 37 μm,也远小于次镜±5 μm 的加工和装配公差,并且可以断定次镜光学面由整机结构变形引起的位移必定小于该值,因此满足设计要求。在-x,-y向重力载荷作用下主镜变形和次镜位移情况如表3 所示。

表3 重力载荷作用下主镜的变形和次镜的位移量Tab.3 Deformation of primary mirror and displacement of secondary mirror under gravity load

3.2 动力学分析

光机结构的动力学分析主要研究结构的振动特性,包括结构的自振频率以及受冲击和经交变载荷、随机载荷时的状态模拟[8]。其中,模态分析可以计算出光机结构的固有频率和振型,避免与箭体和工作环境产生共振[9-10],影响成像质量甚至造成结构件的损坏,同时也可以帮助设计人员预测光机结构在不同外界载荷作用下的振动形式,发现结构最薄弱的环节,并以此作为结构优化的依据。

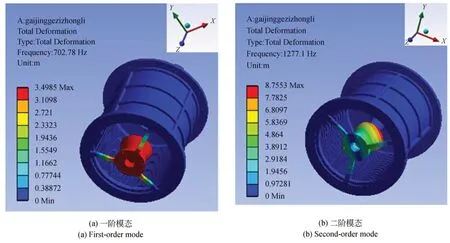

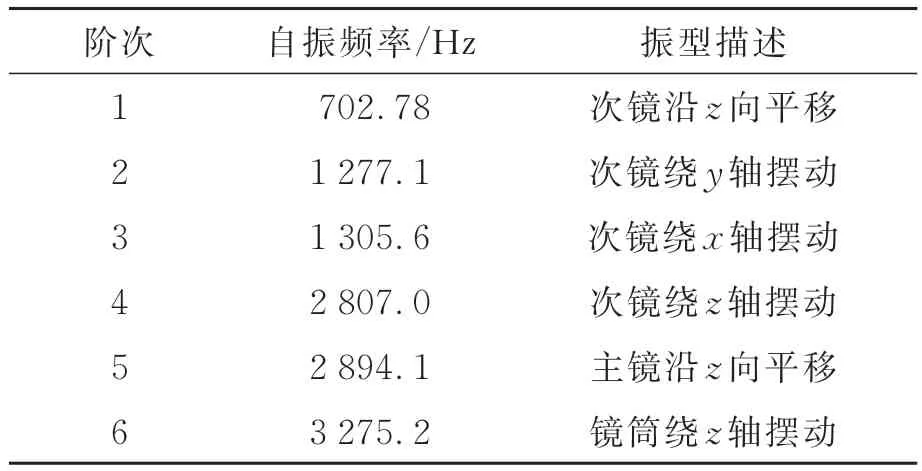

考虑到火箭发射阶段复杂的振动环境,必须使光机结构的固有频率远离发射阶段的振动频率,而该频率主要发生在20 Hz 左右。将镜筒两端圆环面作为本相机的安装面,对它进行固定约束后开展光机结构模态分析。同样按照ANSYS Workbench 软件分析的一般过程进行相关设置后计算得到的前2 阶模态如图6 所示。

图6 整机模态仿真结果Fig. 6 Modal simulation results of opto-mechanical structure

从图6 可以看出,整机的一阶自振频率为702.78 Hz,远高于火箭发射的主振频率20 Hz,因此该结构可以避免在发射过程中与火箭产生共振。表4 列出了整机1~6 阶的自振频率及相应振型。通过仿真验证了光机结构设计的合理性,保证了该光学载荷在测试、发射以及工作过程中的力学稳定性。

表4 整机的自振频率与振型Tab.4 Natural frequency and vibration shape of opto-mechanical structure

4 元件的加工、测量及装配

光学相机元件的加工、测量以及装配工作占据了相机研制的大部分时间,因此为了适应航天快发技术对时间的严格要求,必须制定出快速高效的加工、测量及装配路径。而通过单点金刚石车削、磁流变修形以及计算机控制光学表面成形(Computer Controlled Optical Surfacing,CCOS)工艺可快速完成高精度铝镜的加工,同时一体化设计和合理的定位面选取能够大大简化测量和装配过程,进一步缩短研制周期。

4.1 主、次镜的单点金刚石车削

对于上述折反式光学系统的一体化主镜,首先通过铣削完成外形以及轻量化结构的加工,在加工完镜胚并进行消应力处理后,采用单点金刚石车削技术实现铝合金反射镜的快速制造[11-12]。为防止加工应力和加工过程中不可控因素对光学表面精度的影响,反射镜的镜面往往在各定位面加工完成后才进行加工。

如图7(a)所示,采用单点金刚石车削工艺对主镜进行加工。主镜加工完成后通过计算机全息片(Computer Generated Holography,CGH)作为补偿元件的干涉补偿面形检测方法对主镜的光学表面进行检测,检测过程和检测结果如图7(b)及 7(c)所示。

图7 主镜加工、测量过程及测量结果Fig. 7 Processing,measurement process and measurement results of primary mirror

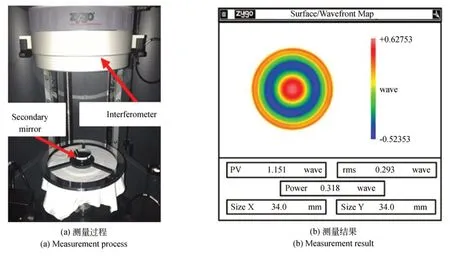

利用同样的工艺对次镜进行加工,而后采用立式干涉仪进行面形精度检测,以评判加工结果并为后续加工提供依据。次镜的测量过程和测量结果如图8 所示。

从图8(b)可以看出,次镜经过单点金刚石车削加工后其光学表面呈现明显的环状分布,这主要是因为次镜直径较小且刀具需加工次镜中心造成的。同样地,镜筒以及隔圈等铝合金元件的定位面均采用单点金刚石车削工艺进行加工,使其形位公差达到微米级。但经过单点金刚石车削工艺加工后的主、次镜面形精度仍不满足设计要求。

图8 次镜测量过程及测量结果Fig. 8 Measurement process and results of secondary mirror

4.2 主、次镜的磁流变修形

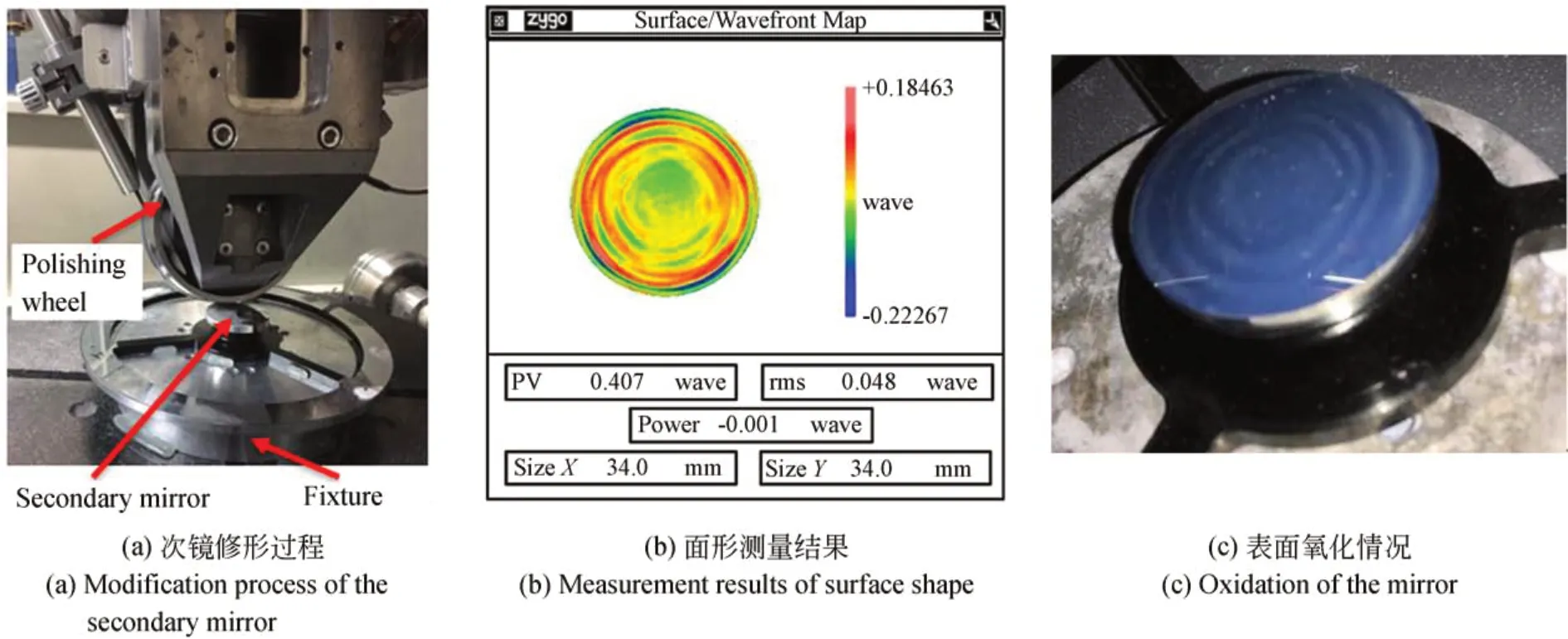

经过单点金刚石车削加工后的主、次镜由于面形误差较大,依然无法满足光学系统的使用要求,可选取磁流变修形来进一步提高主、次镜的面形精度。以次镜为例,其磁流变修形过程和面形测量结果如图 9(a)和 9(b)所示。

图9 次镜修形过程及面形测量结果Fig. 9 Modification and surface measurement result of secondary mirror

虽然磁流变修形可以快速提高铝合金反射镜的面形精度,但磁流变液对铝镜表面具有氧化作用,该氧化现象在次镜上尤为明显。如图9(c)所示,磁流变修形后次镜表面呈现明显的环状氧化带,并与图8(b)所示的次镜环状面形特征相对应。其原因在于面形凸起处抛光轮停留时间较长,导致磁流变液与该处接触时间较长,致使氧化现象更为明显。而氧化层会大大降低铝合金反射镜的反射率,所以磁流变修形后的反射镜还需进行氧化层去除处理。

4.3 主、次镜的CCOS 工艺

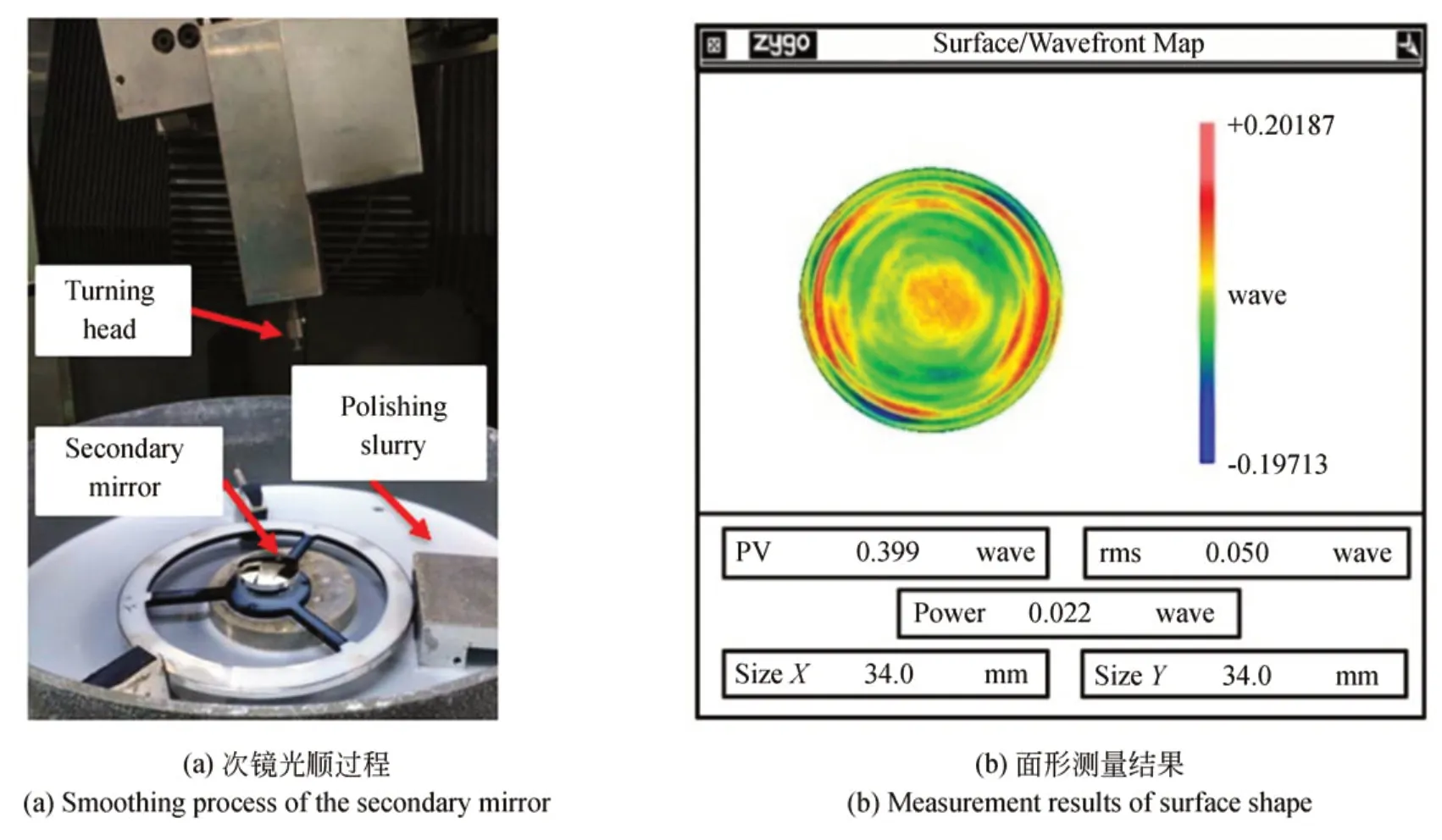

选择CCOS 工艺去除主镜和次镜的氧化层,同样以次镜为例,其光顺过程及光顺结果如图10所示。

图10 次镜CCOS 光顺过程及光顺结果Fig. 10 CCOS smoothing process and surface shape of secondary mirror

根据Preston 方程,材料的表面去除量Δ正比于抛光表面的压力P、加工速度v以及抛光时间t,即有:

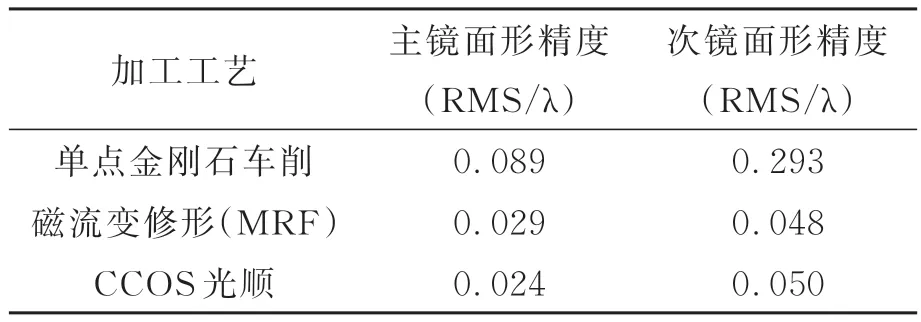

式中K为常数。因此,控制好上述参数对于提升铝镜光顺后的表面质量尤为重要。经过单点金刚石车削、磁流变修形、CCOS 光顺等工序后,加工出了有效口径为144 mm,面形精度RMS 值达0.024λ的铝合金主镜,以及有效口径为34 mm,面形精度RMS 值达0.050λ的铝合金次镜。主、次镜在加工过程中的面形精度变化情况如表5所示。

4.4 元件加工及装配结果

将加工好的主、次镜以及透镜进行镀膜处理,至此该折反式光机系统的所有元件均加工完毕,其零件汇总如图11(a)所示。由于该光机系统元件之间的定位关系均由高精度的定位面直接保证,经过快速装配得到微纳星载光学相机,如图 11(b)所示。

表5 主、次镜面形精度变化情况Tab.5 Changes in surface shape accuracy of primary and secondary mirrors

图11 微纳星载光学相机零件及实物图Fig. 11 Parts and physical images of micro-nano satellite optical camera

最终,装配好的相机总长度为272 mm,直径为194 mm,总质量为3.2 kg。相较于传统的折射式光学载荷,反射式光学载荷因采用铝合金等金属材料可以实现一体化设计,而单点金刚石车削等加工手段可以快速完成金属件光学面和定位面的高精度加工,这大大缩短了光学载荷的研制周期,并且铝合金材料相较于玻璃等材料在质量和同质材料一体化热性能上也具有明显优势。因此,该光学载荷在研制时间、载荷体积与质量、自身结构性能及成本上都较符合航天快速发射的技术特征。

5 整机性能测试

5.1 焦距及分辨率测量

光学系统的焦距测量能够检验光机结构的加工及装配精度,而分辨率测量则直接定量地显示了整机的成像质量,因此通过上述两种测试便可得知整机的成像性能。焦距和分辨率测量都在光具座上进行,其测量过程和结果如图12 所示。

分辨率测量结果表明,该相机能够看清四号分辨率板的第25 组图案,查阅换算表后得知其对应的角分辨率为1.29″。经过系统焦距测量,得到该光学相机的实际有效焦距为968 mm,而其设计焦距为1 000 mm,因此焦距误差为3.2%,略大于1%的一般允差范围。这主要由反复拆装导致的元件塑性变形引起的,但也可验证上述设计和加工方法在短时间内研制快发光学载荷的可行性。将测量出的角分辨率转换成500 km 的地面极限分辨率为3.1 m,优于设计要求的3.5 m。

图12 整机焦距及分辨率测量结果Fig. 12 Focal length and resolution measurement of whole machine

5.2 相机实际成像

图13 为相机拍摄4.2 km 外的铭诚国际楼体,被摄墙体的文字清晰可见。良好的实际成像效果一方面印证了焦距和分辨率测量结果,同时也检验了本文所述的面向航天快发技术的微纳卫星光学载荷设计与制造各环节的有效性。

图13 光学载荷拍摄过程及拍摄结果Fig. 13 Shooting process and results of optical load

6 结 论

短研制周期、高性能、低质量、小体积以及低成本是面向航天快发技术的微纳卫星光学载荷所必备的特征。本文以折反射式光学相机为例,通过单点金刚石车削、磁流变修形、CCOS 光顺等工艺加工出了有效口径为144 mm,面形精度RMS 达 0.024λ的铝合金主镜,以及有效口径为38 mm,面形精度 RMS 值达 0.050λ的铝合金次镜。采用光机一体化设计,通过选取合理的定位方式,并将相机装调难度转化为定位安装面的高精度加工,达到了相机只装不调的效果,大大缩短了研制周期。其1.29″的角分辨率测量结果与实际成像效果进一步证明了本文所述的面向航天快发技术的微纳卫星光学载荷设计与制造各环节的可行性。这种研制方法为研制同类型相机以及进一步提高航天快发技术提供了参考。