有效硫化体系下对MPU/NBR共混胶性能的研究

杜伟,邓涛

(青岛科技大学 高分子科学与工程学院,山东 青岛 266042)

在上世纪40年代,混炼型聚氨酯(MPU)出现,由于当时MPU材料存在技术问题导致发展受阻,人们对聚氨酯的研究更多放在TPU、CPU上。现如今随着MPU的不断改善,市场中出现了一批高性能混炼型聚氨酯橡胶,展开对MPU共混的研究,也迎合了国内市场发展需求。

MPU(Millable Polyurethane)的综合性能优异,既可以采用过氧化物硫化,也可以采用硫磺硫化,还可以与部分极性橡胶之间形成氢键,改善相容性,这为其与其他橡胶之间的并用提供了条件。

MPU混炼型聚氨酯主要加工特性是先由二异氰酸酯和低分子二醇(低相对分子质量聚酯二醇或聚醚二醇等)合成贮存稳定的固体生胶,再利用通用橡胶的加工机械进行加工(MPU可以像通用橡胶一样进行硫化、补强),制得热固性网状分子结构的聚氨酯弹性体。根据主链软段结构的不同,混炼型聚氨酯可分为聚酯型和聚醚型两大类[1]。

为了实现性能互补、降低成本、改善加工性能以及制备新型材料等目标,橡胶共混改性的方法应运而生。本实验研究为聚醚型MPU与NBR并用比对共混胶各项性能的影响。

1 实验部分

1.1 原材料

MPU:牌号SUNTHANE®E6008,聚醚型高性能混炼型聚氨酯橡胶,广州顺力聚氨酯科技有限公司提供;NBR:牌号2870,丙烯腈含量28.0%,朗盛化学有限公司提供;炭黑N330,天津卡博特公司提供;其他配合剂均为常用工业品。

1.2 实验配方

实验配方如表1所示。

表1 实验配方

其余配合剂均相同(单位:份):硬脂酸 1、硬脂酸 锌 0.5、ZnO 5、NH-2 1.5、M 1、DM 2、S 2.5、炭黑N330 40、防老剂RD 2。

1.3 试样制备

胶料于50~60 ℃下常规方法在开炼机上混炼。具体操作方法如下:将开炼机的辊距调到1 mm,MPU和NBR分别加入,薄通5次,然后共混,待用。然后把辊距调到2 mm,将混炼后的生胶放入开炼机中,待包辊后,依次加入配合剂、分批加入炭黑等,最后加入硫化剂,混炼约15 min,均匀后打三角包5次,然后下片,停放16 h后在平板硫化机上硫化,硫化条件为150 ℃/10 MPa×t90min。

1.4 分析与测试

硫化性能:按GB/T 16584-1996测试,硫化条件为150 ℃/10 MPa×t90min。

力学性能:拉伸性能采用电子拉力试验机按照GB/T 528-2008进行测试,拉伸速度为500 mm/min,测试温度为室温;邵尔A硬度按GB/T531.1-2008测定。

耐介质老化:热空气老化条件为100 ℃×72 h,热油老化条件为在46号液压油(非极性油)中,100℃×72 h。

动态力学性能:采用美国Alpha科技公司生产的RPA2000型橡胶加工分析仪,温度扫描:频率1.7 Hz,转动角度0.5°,温度范围60~140 ℃。

表观交联密度: 使用电子天平(精确度,0.000 1 g)精确称取1 g左右的硫化胶试样(M1),每个待测试样取三个试样,并测试初始密度ρr,将所有试样用细铁丝串联置于所选溶剂混合液中,试样要求全部浸于溶剂中,试剂瓶密封以免溶剂挥发,在常温条件下溶胀24 h,溶胀平衡后取出立即称重(M2)。

采用凝胶中橡胶体积分数(Vr)来表征共混硫化胶整体的表观交联密度,按如下公式进行计算:

式中:

ρr—溶胀前的橡胶密度;

ρs—溶剂密度;

δ—配方中生胶的质量分数;

M2—溶试样胀后的质量;

M1—试样溶胀前的质量。

2 结果与讨论

2.1 硫化特性

从硫化特性曲线(图1)结合表2可以得知,6#纯NBR硫化速度很快,且硫化转矩MH高,1#纯MPU的硫化速度缓慢,且硫化转矩MH相较NBR低。当加入20份NBR后,2#和3#转矩出现明显下降,硫化速度加快,接近纯NBR的硫化速度。然后随着NBR份数的增加,从3#到5#硫化转矩MH又不断增大,逐渐接近纯NBR的MH。

这是因为在该有效硫化体系下,NBR硫化过于快速剧烈,而MPU硫化较为缓和,当二者共混后,NBR硫化程度过大,MPU中原本较少的双键更难以硫化完全,从而导致硫化程度过低,使得共混胶转矩MH-ML出现明显下降。随着MPU份数的减少,低硫化程度MPU相的影响进一步减弱,高硫化程度的NBR相占据主导,所以MH不断变大。

图1 硫化特性曲线

表 2 硫化特性参数

2.2 物理机械性能

由表3可知,1#纯MPU在获得较好硫化时力学强度可以达到33.42 MPa,而6#纯NBR由于交联程度过大,强度只有13.76 MPa,且扯断伸长率较低。随着NBR份数的增加,拉断强度和扯断伸长率不断下降,硬度变化不大。2#共混胶中80份MPU相的硫化程度远低于1#纯MPU的硫化程度,受此影响使得2#拉断强度下降幅度过大。从2#到6#随着NBR相逐渐增多,MPU相的影响逐渐减弱,所以拉断强度下降缓慢。

表3 硫化胶的物理机械性能

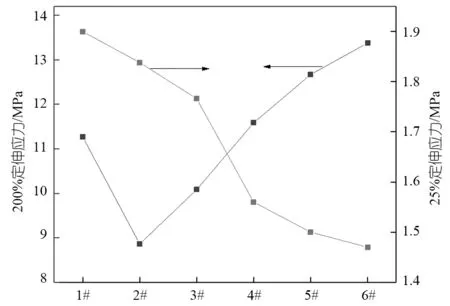

MPU受分子链中双键少的影响,硫化程度较低,它的高强度更多的源自于它的强分子间作用力。这也就造成了共混胶在不同伸长率下定伸应力呈现不同的变化趋势。如图2所示。

图2 不同共混比对定伸应力的影响

当材料处于较短伸长率时(如25%),主要发生的是高分子线团之间的滑移,分子间作用力占据主导。由于MPU分子间形成氢键而产生的自补强效应,导致纯MPU的25%定伸应力要大于纯NBR,并且随着MPU的不断减少,1#到6#的25%定伸应力不断下降。

而当材料处于较长伸长率时(如200%),交联键的影响尤为重要。由于2#的80份MPU相硫化程度远低于1#,所以200%定伸应力下降。而后随着低硫化程度MPU相的减少和高硫化程度NBR相的增多,共混胶总体交联程度变大,所以2#~6# 200%定伸应力不断增大,这也就造成了MPU/NBR共混胶在不同伸长率下定伸应力呈现不同的变化趋势。

2.3 耐介质性

由表4热空气老化后的性能可以看出,1#~6#热空气老化后硬度均上升,伸长率均下降。1#纯MPU和6#纯NBR在老化前就已经获得了较好的硫化程度,在老化过程中发生分子链断链,拉断强度下降。而2#~5#共混胶在老化后拉断强度均出现了不同程度的上升,这是因为硫化程度过低的MPU相在老化过程进一步交联,逐渐匹配NBR相的交联程度,使得共混胶模量变大,拉断强度上升。

表4 热空气老化后的物理机械性能

由表5热油老化后的性能变化可以看出,在46号液压油(非极性油)中的热油老化中,部分小分子物质被析出,拉断强度和断裂伸长率均出现下降,但共混胶拉断强度下降幅度不大。如图3所示,随着NBR份数的增加,1#到6#的体积变化率逐渐变小,改善了共混胶的耐热油老化性能。

图3 不同共混比对热油老化后体积变化率的影响

表5 热油老化后的物理机械性能

2.4 表观交联密度

实验采用平衡溶胀法来表征橡胶的交联密度,本研究中采用了无水乙醇:92#汽油为1:1的混合液作为溶剂,该溶剂对未形成交联的MPU/NBR共混胶具有较好的溶解作用。凝胶中橡胶体积分数Vr越大,则表明橡胶的表观交联密度越大。测试结果如下:

表6 表观交联密度

1#~6#表观交联密度呈先下降再上升的趋势变化,这是因为虽然2#共混胶中NBR相硫化程度大,但是80份MPU相的硫化程度过低,使得共混胶整体的表观交联密度仍然要比1#纯MPU的小。2#~6#随着MPU相的减少,高硫化程度NBR相的增多,使得硫化胶整体的表观交联密度呈上升趋势。

2.5 动态力学性能

图4为1#~6#试样测试的G"-温度扫描曲线,可以看出随扫描温度升高,储能模量G"均下降,这是因为高分子材料是一种对温度比较敏感的材料,当温度升高时,分子链段活动性增加,自由体积增大,所以造成橡胶对外界周期性应力和应变的反应性下降,因此G"随温度升高而下降。链活动性增加也会使高分子材料内耗减少,所以损耗模量G""和滞后角δ也随温度升高而下降,见图5、图6。

相较于1#纯MPU,当加入20份NBR后,使得2#共混胶整体交联程度降低,分子链更易滑移,所以,储能模量G"减小,损耗模量G′"和滞后角δ增大。随着NBR相的增多,MPU相影响逐渐减弱,所以2#~6#储能模量不断增大,损耗模量G""和滞后角δ不断减少。

另外,1#纯MPU与6#纯NBR相比,滞后角δ更大,生热更高。以上性能中,无论是从硫化转矩、物理机械性能、表观交联密度还是动态力学性能,均证明向MPU中加入NBR严重影响MPU相的硫化,使得交联程度过低。

图4 不同共混比下温度对G"的影响

图 5 不同共混比下温度对G""的影响

2.6 耐高温性能

如图7所示,在80 ℃的高温下,1#~6#强度均出现明显下降,但是1#纯MPU的拉断强度折损率要高于6#纯NBR,这也说明了MPU的高强度更多的来自于分子间相互作用力,强氢键在高温下被破坏,所以拉断强度下降幅度较大。

图6 不同共混比下温度对滞后角δ的影响

表7 不同温度下共混比对拉断强度的影响

随着NBR用量的增加,1#~6#在高温下的拉断强度逐渐减小。

3 结论

(1)在该有效硫化体系下,共混胶中MPU相的交联受到NBR相的严重影响,交联程度过低。

(2)受加入20份NBR的影响,2# 80/20共混胶的动态生热明显上升,表观交联密度出现下降。

(3)MPU/NBR共混胶耐热空气老化性能优异,随着NBR用量的增加,改善了共混胶的耐热油老化性。