一种UHP高性能轮胎的设计

李海艳,曹进忠,王树举,陈健,章远甲

(1.山东丰源轮胎制造股份有限公司,山东 枣庄 277300;2.山东八亿轮胎制造有限公司,山东 薛城 277500)

美国《轮胎商业》杂志于,2020年9月4日公布“2020年度世界轮胎75强”排行榜。2018年世界轮胎行业销售额为1 686亿美元左右,受同质化等因素的影响,轮胎行业正经历百年未有之大变局,2019年全球轮胎的整体需求量降低,销售下滑,销售额整体下降。世界轮胎主要厂商的销售下降趋势比较明显,世界75强中,有39家企业销售下降,仅有28家企业呈现增长,期中有5家销售下降幅度超过20%,只有4家企业增长超20%。米其林(法国)凭借销售额250亿美元,排行榜居首位,普利司通(日本)、固特异(美国)、德国大陆(德国)、住友橡胶(日本)等四家轮胎企业排名第二、三、四、五位。世界轮胎75强中排名第6~10位,分别为倍耐力(意大利)、韩泰轮胎(韩国)、优科豪马(日本)、正新橡胶(中国)、杭州中策(中国)。

伴随着汽车工业的飞速发展,世界轮胎工业的发展迅速。轮胎是汽车与地面直接接触的唯一部件,在欧美等国家均属于安全部件,直接与行车安全相关,越来越被私家车车主重视,如何给自己的爱车配备合适的轮胎越来越被人们重视。伴随着私家车所有者群体的日趋年轻化,冬季自驾游,也属于年轻人钟爱的项目,想要欣赏美丽的雪景就需要给自己的爱车精选品质优良的高性能胎。

山东丰源轮胎制造股份有限公司作为轮胎制造商之一,为了进一步细分市场,扩大市场份额,同时满足日益扩大的自驾游客户群体的,在潜心研究我国路面整体状况并进行多次反复测试验证后,向市场推出了一款高性能专用——FRC26花纹系列,产品进入市场后,得到广大经销商及驾乘者客户的一致好评。

高性能胎通常使用在省道、高速等路面上,我公司研发的高性能专用——FRC26花纹系列具有以下优点:

(1)四条纵向排水沟槽,排水性能出色,有效防止轮胎侧向打滑。

(2)内侧大角度弧线沟槽,排水性能出色,有效防止轮胎打滑;外侧带锯齿的直行肋条设计,增大了轮胎转向时的接地面积,极大提升了轮胎的操控性和稳定性。

(3)内侧采用变深度的柳叶状仿生花纹块设计,动感十足,有效防止花纹块尖角处的异常磨损。同时配合“S”形花纹沟,带来柔美、宁静和舒适的感觉。

(4)中心和外侧花纹条的沟槽采用了切边式设计,高速行驶时能够防止胎块边缘发生翘曲,有效避免胎块的早期异常磨损。

(5)宽大的胎肩花纹块,赋予了胎块足够的刚性和接地面积,带来精湛的操控性和强悍的运动性。

(6)先进的白炭黑配方体系和炼胶工艺的使用,有效降低轮胎的滚动阻力,节能、环保。

本文主要介绍了215/35R18 84W FRC26规格轮胎的设计,具体如下。

1 外轮廓设计等方面的要求

外直径、断面宽等结构设计的技术要求:欧美标准方面,参照欧洲轮胎轮毂标准ETRTO 2012、美国轮胎轮辋协会工程设计手册 (TRAEDI) 2012标准;国内标准方面,参照GB/T2978-2008轿车轮胎规格、尺寸、气压与负荷[1~3]。215/35R18 84W FRC26规格的轮胎技术参数最终确认为:标准轮辋RIM 7.5J,轮胎的充气外直径取值(D′)598 mm,轮胎的充气断面宽(B′)230 mm,该规格轮胎的充气标准压力为340±10 kPa,轮胎的标准负荷500 kg,轮胎设计的速度级别为V。

2 行驶面等结构设计方面的要求

2.1 外直径(D) 断面宽(B)

在高性能轮胎的胎冠部位,为防止胎冠部位胎体的伸张,使用冠带层周向箍紧胎体,因此轮胎的外直径膨胀率(D′/D)设计的非常小,轮胎充气外直径无太大的变化,参考经验取值,本规格轮胎的D′设计值为598 mm,D设计值为597 mm,D′/D计算后的值约为1.0 017。高性能轮胎的胎体生产采用高模低缩的聚酯帘线,胎侧的胶料柔软且具有较小的膨胀,轮胎充气后,断面整体被90 低伸长高强度带束层钢丝的束缚,仅有较小的变化。该规格轮胎的断面膨胀率:其中B′设计值为230 mm,B设计值为231 mm,因此B′/B的比值约为0.995 67。

2.2 轮胎在行驶面宽度(b)和弧度高(h)方面的要求

根据高性能轮胎产品的实际使用的区间路段情况、设计的速度级别、载客情况产生的载荷等方面的使用特点,轮胎的行驶面宽度b取值较大时,可以提高轮胎成品整体的的驱动性能和承载性能。以往的设计经验告诉我们,弧度高h的设计值与行驶面宽度b的设计值有关,b设计值较大时,相应的h设计值也较大,反之当b的设计值较小时,相应的h设计值也较小。因此我们可以优化调整b与h的取值,优化轮胎接地面积形状与大小,用以均衡胎冠接地压力,提高轮胎的牵引性与耐磨性能[1~3]。在综合考虑上述因素后,本规格轮胎的行驶面宽度b设计值为183 mm,弧度高h的设计值为8.0 mm。

2.3 轮胎的胎圈着合直径(d)和着合宽度(C)

设计时我们需要考虑胎圈与轮辋配合方面的需求,通常来讲,轮胎的胎圈与轮辋之间的间隙越小对于整体的运行效果越好。但我们在考虑运行效果的同时也要考虑到4S店等客户的装卸难易程度,综合考虑后,本规格轮胎的胎圈着合直径d设计为455 mm;同时考虑到降低胎侧刚性、弹性增大,改善轮胎的乘坐舒适性等方面的影响因素,轮胎的着合宽度C设计值为207.8 mm。

2.4 轮胎外轮廓的断面水平轴位置(H1/H2)

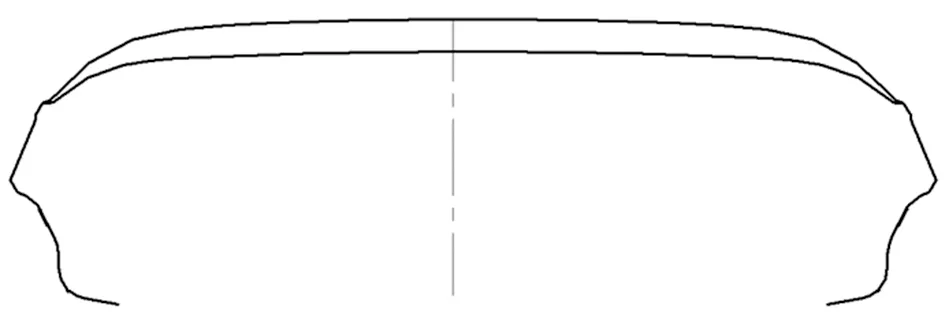

通常来讲,轮胎外轮廓的断面水平轴位于整个轮胎断面的最宽点,是该规格轮胎在充气后法向变形最大的位置,同时也是半钢子午线轮胎胎体薄弱的地方,因此轮胎外轮廓设计的断面水平轴位置对轮胎的使用性能和使用寿命都有很大的影响,由于高性能轮胎胎体帘线整体设计为径向排列,故在轮胎在胎圈、钢丝圈这一位置的应力比较大,所以我们可以通过上移断面水平轴,来减小轮胎在下胎侧区域的应力和轮胎在胎圈部位的应力。综上考虑后本规格轮胎最后的断面水平轴位置H1/H2的设计值约为1.600 0。高性能轮胎的断面外轮廓详见图1。

图1 高性能轮胎断面外轮廓示意图

2.5 高性能轮胎的胎面花纹设计

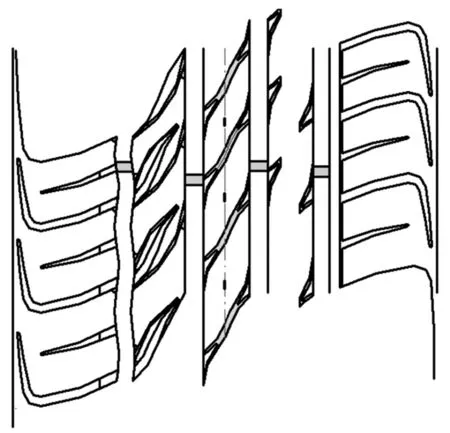

高性能轮胎的胎面采用FRC26型轮胎花纹,该规格花纹的整体设计为变节距花纹,花纹设计包含长型花纹M型15节、长型花纹L型13节、短型花纹S型15节,花纹总计包含43个花纹节数。高性能轮胎的胎面花纹整体为4道沟槽设计,花纹具备驱动性能好、散热性能好、耐磨性能好、操控性能好等多种优越性。高性能轮胎的胎肩部位胶料运用低生热的胶料配方设计。本规格轮胎胎面花纹的设计深度为7.5 mm,整体花纹海陆比均衡,饱和度设计为69.21%。高性能轮胎胎面的花纹样式详见图2。

图2 高性能轮胎胎面花纹

3 施工设计方面

3.1 挤出部件胎面和胎侧的设计

根据高性能轮胎使用的实际路况信息,高性能轮胎的胎面在施工设计时采用全分层方案。该方案中,胎面的面胶采用耐磨性、湿抓性能好的胶料配方,有利于改善车辆的操控性能和行驶安全性,底胶采用高缓冲胶料,很好的释放来自胎面的应力。高性能轮胎的胎侧采用常用的双复合结构,为胎侧胶和耐磨胶相搭配的结构。胎面和胎侧半部件的生产,均使用桂林院生产的三复合挤出机,该设备具备精度高、胶部件挤出尺寸稳定等特点。

3.2 轮胎的胎体部件设计

高性能轮胎的胎体骨架材料使用市场上广泛使用的高模低缩聚酯帘线,胎体为单层设计,胎体宽度380 mm,胎体帘布设计的压延密度为115,胎体设计的安全倍数为9.0。帘线的渗胶性能好,轮胎在硫化后胎体整体的变形率低,因此高性能轮胎硫化后的成品轮胎,轮胎在子口部位的变形率低,不容易出现并子口的现象,成品轮胎胎圈部位的支撑能力好,有利于直营店轮胎的装卸操作,二、三级轮胎经销商及驾乘者的满意度均较高。

3.3 轮胎的带束层部件设计

高性能轮胎胎面下的带束体系采用2层带束层加1层尼龙冠带层的结构,设计符合高性能胎系列产品。当轮胎在冰雪路面行驶时,冠带层中的带束体系可以很好的箍紧胎体,以减少轮胎胎面部位的周向变形,轮胎整体尺寸的稳定性得到保持,同时在轮胎的湿滑、操纵性等方面有着正向的引导。冠带层为保护层,使用尼龙66帘线,为单根15 mm,带张力缠绕而成,有较强的箍紧性能和抗撞击性能,能够防止胎面与带束层之间发生脱空,可以起到很好的保护作用,同时又可以缓冲轮胎胎面受到的冲击力,较好的保护冠带层,提高成品轮胎的使用寿命,在轮胎的翻新次数提升方面有正向作用。轮胎的1#和2#带束层骨架材料,均采用3×0.30HT高渗透性钢丝帘线。

3.4 轮胎的钢丝圈部件设计

高性能轮胎的钢丝圈部位,采用的胎圈钢丝的直径为1.295 mm,钢丝为镀锌铜回火高强度的特点,胎圈钢丝经过胎圈生产设备覆胶,并成型为胎圈,单根胎圈钢丝覆胶后的直径为1.60 mm,胶料的黏合性能好,不易散头,与三角胶能很好的黏合,生产工艺稳定。高性能轮胎钢丝圈部位设计的安全倍数为9.1。

3.5 轮胎的成型工艺参数设计

高性能轮胎的胎胚成型使用的设备为VMI一次法成型机,该设备的成型鼓直径设计为440 mm,平宽设计为305 mm,胎胚成型时的预定型宽度为265 mm。VMI一次法成型机在工艺参数设定后稳定良好,设备程序及机械定位精度高,胎胚成型后各部位的半部件贴合密实,保证了终产品质量的稳定性。

3.6 轮胎的硫化参数设计

高性能轮胎的胎胚采用的是氮气硫化工艺,硫化一次定型时的氮气压力设计为(0.06±0.01 MPa,二次定型时的氮气压力设计为(0.07±0.01) MPa,高压蒸汽压力设计为(1.5~1.7)MPa,高压氮气压力设计为(2.1~2.3)MPa,胎胚全过程的氮气硫化时间设计为11.0 min,胎胚在硫化过程中的温度设计为177 ℃。与传统循环过热水硫化工艺相比本规格轮胎采用的氮气硫化工艺可节约80%左右的蒸汽,具有显著的节能效果,属于绿色工艺[1~3]。

4 成品轮胎的性能

4.1 成品轮胎的外缘尺寸

高性能轮胎产品,依据国标GB/T 521-2012将待测试轮胎,安装于标准轮辋上,在标准气压下测试成品轮胎外缘尺寸。测试得到的轮胎的D′和B′分别为598和230 mm,测试结果符合设计要求。

4.2 成品轮胎的强度性能

高性能轮胎产品强度性能测试,依据Q/B QP 01-2017《轿车子午线轮胎强度试验方法》,测试轮胎的充气压力为180 kPa,测试的数据为,破坏能测试的第1~第4点,都达到标准值,破坏能第五点测试值为588.4J,超过标准值,折算为标准值的194%。成品轮胎强度性能测试达到研发标准,高于国家标准要求。

4.3 成品轮胎的耐久性能

高性能轮胎产品的耐久性能,测试依据G/B NP 01-2017《轿车子午线轮胎耐久性能试验方法》,测试轮胎的充气压力为180 kPa,测试的结果如表1所示。通过表1的数据我们可以看出,在耐久性能测试中,轮胎累计行驶时间为44 h后停止试验,试验结束时,测试轮胎目测仍未产生损坏,成品轮胎耐久性能测试时间,超过研发标准,高于国家标准要求。

表1 成品轮胎耐久性能试验结果

4.4 成品轮胎的高速性能

高性能轮胎产品的高速性能,检测依据企业标准Q/B GP 04-2017《轿车子午线轮胎高速性能试验方法》,测试轮胎的充气压力为320 kPa,试验结果如表2所示,轮胎在高速性能测试中,累计行驶1 h30 min后停止试验,试验结束时,测试轮胎目测仍未产生损坏,高速性能测试时间,超过研发标准,高于国家标准要求。

表2 成品轮胎高速性能试验结果

5 结论

综上所述,215/35R18 84W FRC26规格半钢子午线高性能轮胎,经过检测验证,其充气后的外缘尺寸、压穿强度性能、高速性能和耐久性能均达到研发设计的标准要求,高于国家标准要求。我公司的高性能轮胎FRC26系列产品在投产进入市场以后,受众的广大客户朋友,在使用后一直反馈优于以往产品,得到客户的认可与好评,在提升公司的知名度的同时,创造了较好的经济效益。