带式输送机倍增伸缩机构的设计与分析*

王 皓,陈鹏飞

(1.阿拉善职业技术学院 机电工程系,内蒙古 阿拉善 750306;2.兰州理工大学 机电工程学院,甘肃 兰州 730000)

0 引 言

由于输送货物的连续性和高效性,带式输送机已经被广泛应用于工厂等许多货物堆积场所[1-3]。研究者一直致力于其性能和结构的改造,以提高其货运效率和不同货运场所的适应能力。

带式输送机工作时,通常是通过电动机或液压装置带动伸缩架进行伸缩,由滚筒带动输送带实现对货物的运输。由于伸缩机构的不同,各类带式输送机的伸缩效率和外形结构也各有不同,直接决定着带式输送机货运效率和其结构的紧凑性。

国内外现有输送机的伸缩机构主要采取环绕式、托盘滚筒式和钢丝缠绕式结构,通过伸缩机构带动输送架,逐级伸缩来实现输送半径的变化[4]。但环绕式输送机是通过输送带来带动输送架的伸缩,使得输送带寿命大大降低;且在输送过程中常出现打滑的现象,造成伸缩效率的降低[5]。而托盘滚筒和钢丝缠绕式伸缩机构在工作过程中,由于是单纯靠钢丝绳对输送架进行拖拽,在伸缩过程中只能一级一级地伸出,其伸缩时间较长[6];且这两种伸缩机构的体积较大,也会造成带式输送机外廓尺寸较大,不能适应棚车等狭长封闭空间的货物输送需求。

因此,有研究人员指出,想要进一步提高伸缩机构的伸缩效率和结构紧凑性,需要设计一种能够使多级伸缩架同时伸缩的伸缩机构;且伸缩机构需尽量置于伸缩架内部,以避免因伸缩机构过大,从而导致带式输送机整体尺寸偏大。

因此,笔者在对现有带式输送机伸缩结构进行研究的基础上,提出齿轮齿条机构与滑轮机构相结合的倍增伸缩机构,以达到提高伸缩效率、缩小输送机外廓尺寸的目的。

1 伸缩机构工作原理

该伸缩机构主要由3个伸缩架、两组滑轮机构和一组齿轮齿条机构组成。

带式输送机伸缩机构如图1所示。

图1 带式输送机伸缩机构1-一级伸缩架;2-伸缩架前滚筒;3-二级伸缩架;4-伸缩架后滚筒;5-三级伸缩架;6-滑轮;7-钢丝绳;8-固定齿条;9-小齿轮;10-齿轮箱;11-大齿轮;12-伸缩齿条;13-油缸;14-固定架;15-电动滚筒

第一组滑轮机构负责3个伸缩架的伸出运动,两个滑轮分别置于二级伸缩架和三级伸缩架顶端,两条钢丝绳绕过两个滑轮且两端分别与一级伸缩架、三级伸缩架末端和二级伸缩架、固定架末端连接;第二组滑轮机构负责3个伸缩架的收缩运动,其放置方式与第一组滑轮机构正好相反。

第一组、第二组滑轮机构钢丝绳绕法如图2所示。

图2 钢丝绳绕法示意图1-一级伸缩架;2-二级伸缩架;3-三级伸缩架;4-固定架

第三级伸缩架与液压装置之间通过齿轮齿条机构连接。工作时,液压装置提供动力,通过齿轮齿条机构带动第三级伸缩架伸出;与此同时,一级伸缩架和二级伸缩架在第一组滑轮机构的作用下伸出,继而实现了3个伸缩架同时伸出的目的。

同理,收缩时3个伸缩架在第二组滑轮机构的作用下进行同步收缩。齿轮齿条机构可将液压杆输出的直线运动转化为输送架的伸缩运动,两个滑轮组机构使每一级伸缩架相对下一级伸缩架以2倍速率进行伸缩,大大缩减了伸缩时间,提高了伸缩效率。

现假设在伸缩架伸出过程中,液压装置活塞杆行程为X(m),满行程时第三级伸缩架可伸出2X(m),在第一组滑轮机构的牵引下,第二级伸缩架和第一级伸缩架分别相对第三级伸缩架和第二级伸缩架伸出2X(m);

同理,在收缩过程中,第一级伸缩架和第二级伸缩架分别相对第二级伸缩架和第三级伸缩架以2倍速率收缩。

由此可知,该伸缩机构在液压装置的推动下,可实现3个伸缩架的同时伸缩,且总伸缩量达到活塞杆行程的6倍,实现了倍增伸缩的目的。

2 伸缩机构设计

2.1 伸缩机构虚拟建模

笔者运用Pro/Engineer软件对带式输送机伸缩机构进行建模[7]。

伸缩机构虚拟样机模型如图3所示。

图3 伸缩机构虚拟样机模型

2.2 伸缩机构的运动分析

笔者对伸缩机构进行运动分析,目的在于验证该机构是否能够实现所需运动形式。

根据设计要求,每级伸缩架的伸缩长度应不小于1.5 m。由于3个伸缩架可实现同步移动,只要分析第3级伸缩架下齿条的运动规律,便可以得到3个伸缩架的运动规律[8]。

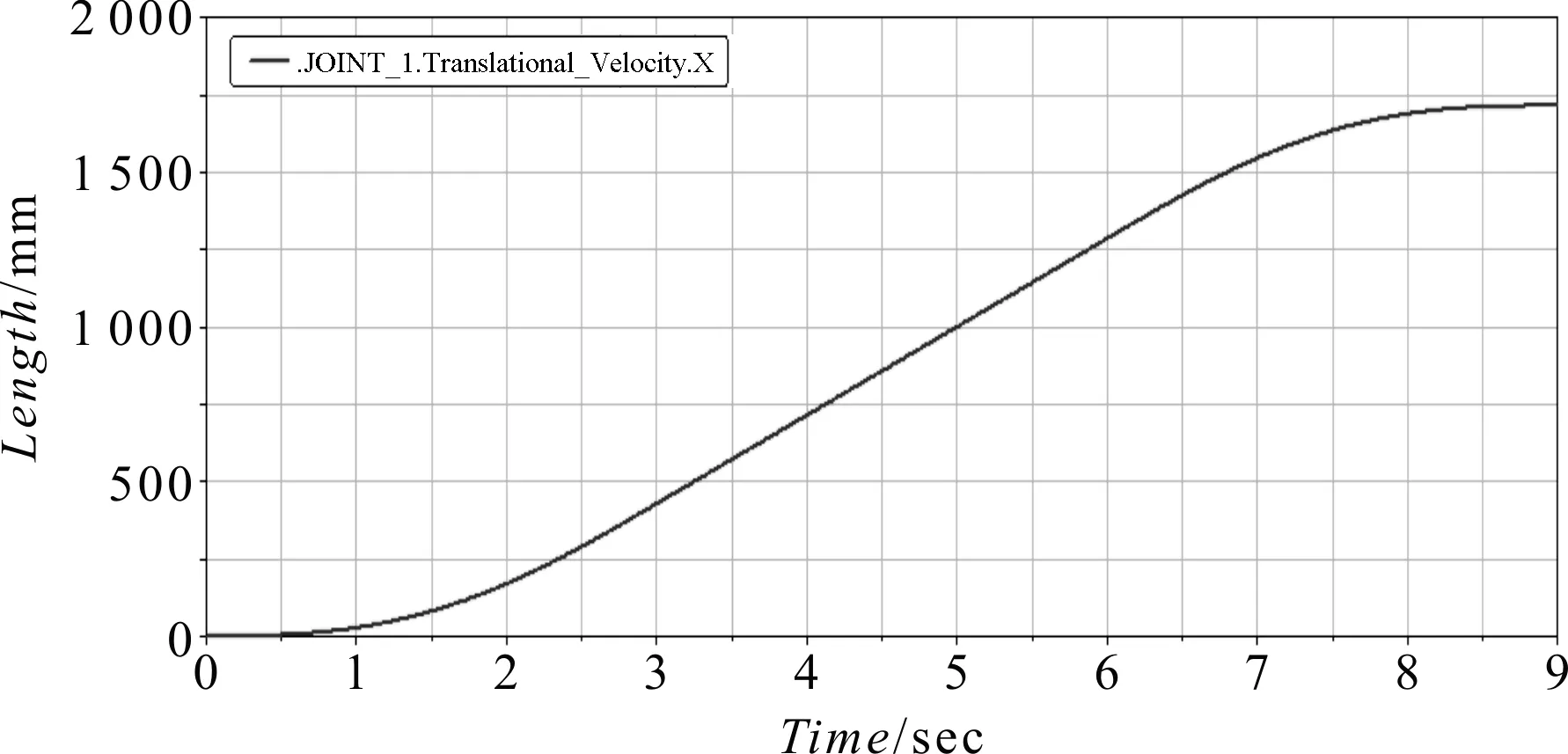

根据设计要求,货物运输形式为先加速后匀速再减速,单程运行时间为9 s,加速度为90 mm/s2。

笔者将简化后的模型导入ADAMS软件,并添加运动副,驱动转速为40 r/min;在齿轮齿条之间添加接触力,可得到位移、速度、接触力变化曲线。

其中,位移变化曲线图如图4所示。

图4 位移变化曲线图

速度变化曲线图如图5所示。

图5 速度变化曲线图

接触力变化曲线图如图6所示。

图6 接触力变化曲线图

通过分析以上带式输送机倍增伸缩机构运动曲线图可知:

(1)第三级伸缩架的伸缩长度可达1.75 m,大于1.5 m;(2)速度曲线满足先加速后匀速再减速的运动形式,且运动过程比较平顺;(3)从接触力变化曲线可以看出,扭矩呈现周期性变化,通过计算可知,其峰值在机构强度范围内。

由此可见,该伸缩机构的位移、速度和接触力指标均满足设计要求。

2.3 伸缩机构的动态特性分析

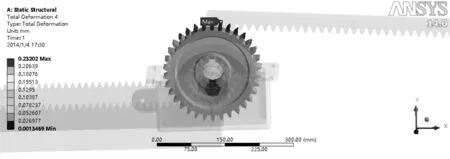

笔者简化虚拟模型部件,并运用ANSYS软件进行动态分析[9,10]。对伸缩机构进行动态特性分析的目的是为了验证伸缩机构的强度是否满足使用要求[11,12]。

此处选定机构材料为40Cr,其许用应力为[σ]≥785 MPa。笔者对伸缩机构进行受力分析,第一至三级伸缩架受滚动摩擦力为F1、F2、F3,拉力为N1、N2,齿条受力为F。

通过计算可知,3个伸缩架质量分别为m1=214 kg,m2=485 kg,m3=714 kg,设滑动摩擦系数u=0.1,取重力加速度g=10 N/kg。最终得到施加在齿条上的力F=2 541 N。

接下来分析模型类型,并添加载荷,以得到大齿轮、小齿轮和齿轮轴的应力、应变分布图。

大齿轮应力分布如图7所示。

图7 大齿轮应力分析

大齿轮应变分布如图8所示。

图8 大齿轮应变分析

小齿轮应力分布如图9所示。

图9 小齿轮应力分析

小齿轮应变分布如图10所示。

图10 小齿轮应变分析

根据以上分布图可知:大齿轮应力峰值为309 MPa,受力变形峰值为0.23 mm,分布在齿轮顶部;小齿轮应力峰值为140 MPa,受力变形值为0.12 mm,分布在齿轮顶部;齿轮轴应力峰值为31.6 MPa,受力变形峰值为0.1 mm,分布在齿轮轴中段。

通过分析上述大齿轮、小齿轮和齿轮轴的应力应变分布可知:各重要部件受力均小于许用应力,考虑到各部件尺寸及运动行程,变形量可忽略不计,因此,可判定其满足输送机伸缩机构强度要求。

3 实验及结果分析

3.1 实验过程

为了验证该设计的合理性,笔者在兰州市货运火车站进行了货运试验。

装载对象为P70型号棚车,车厢总长L=16 000 mm,车厢高(不含弧顶)H=2 800 mm,车厢宽度B=2 800 mm;一节P70车厢可装载约900袋50 kg的物品;货物选择50 kg水泥,装载过程中,每袋水泥装载间隔约为5 s。

通过实地测量,搭载该倍增伸缩机构的带式输送机第一级伸缩架长度为1 600 mm,第二级伸缩架长度为1 800 mm,第三级伸缩架长度为1 950 mm,油缸行程为1 000 mm,带式输送机实际外廓尺寸为2 510 mm×1 100 mm×610 mm。

当3个伸缩架完全伸出情况下,第一级伸缩架相对第二级伸缩架伸出长度约为1 400 mm,第二级伸缩架相对第三级伸缩架伸出长度约为1 560 mm,第三级伸缩架相对固定架伸出长度约为1 680 mm,带式输送机整体展开长度达到7 140 mm。

在带式输送机伸长过程中,第一级伸缩架完全伸出约用时8 s,第二级伸缩架完全伸出约用时11 s,第三级伸缩架完全伸出约用时11 s,3个伸缩架几乎同时完成伸出作业;在收缩过程中,第一级伸缩架完全收回约用时12 s,第二级伸缩架完全收回约用时10 s,第三级伸缩架完全收回约用时10 s,3个伸缩架几乎同时完成收缩作业。

在货运实验过程中,共装载50 kg水泥200袋,2人装载总用时16 min,经换算,装载一节车厢货物用时约为72 min。而根据一般经验,人力装载一节车厢货物需6人4 h完成,叉车装载一节车厢货物需3人3 h完成,现有带式输送机需2人2 h完成。

按每列火车搭载60节P70车厢,工作时间8 h/d计算,不同方式装载一列火车用时情况如表1所示。

表1 不同方式装载一列火车时间对比(单位:d)

3.2 实验结果分析

3.2.1 装载效率

实验数据是在设备运行稳定的情况下测得的。通过实验数据可知:搭载倍增伸缩机构的带式输送机的伸缩时间略长于设计时间9 s,考虑到机械设备齿轮齿条等传动部件运行过程中存在反向间隙的因素,因此判定伸缩时间符合设计要求。

通过数据对比可知,搭载倍增伸缩机构的带式输送机装载一列火车的时间比现有带式输送机少8 d,装载效率可提高40%。

3.2.2 结构紧凑性

参照现在市面上某款P系列可伸缩带式转向装卸机,其外廓尺寸为3 300 mm×1 500 mm×1 100 mm,整机展开长度为6.5 m;而搭载了倍增伸缩机构的带式输送机比该可伸缩带式装卸机体积减小近31%,且整机展开长度可达到7.14 m,增加近10%,可见其结构紧凑性得到了明显提升。

4 结束语

在对国内外现有带式输送机伸缩机构存在问题进行分析的基础上,笔者提出了滑轮组机构和齿轮齿条机构相结合的倍增伸缩机构;通过对伸缩机构进行运动分析和动态特性分析,得到了作业过程中伸缩机构的运动特性和伸缩机构重要受力部件的应力、应变分布情况;对照设计要求,对伸缩机构伸缩运动和强度进行了分析;

笔者对带倍增伸缩机构的带式输送机进行了实验。通过实验,测得了该倍增伸缩机构可使带式输送机货运效率提升了40%,外廓尺寸缩小了近31%。

研究结果表明:该伸缩机构伸缩过程平稳,强度满足设计要求,和现有带式输送机伸缩机构相比,倍增伸缩效果明显,伸缩效率和结构紧凑程度方面都有明显提升,可为狭长封闭空间输送货物用带式输送机的设计提供参考。