综合航空惯性刹车试验台设计

康 磊,王甘牛

(中国飞机强度研究所,陕西 西安 710065)

1 引 言

综合航空惯性刹车试验台的试验对象主要针对重载直升机机轮刹车装置以及轻型飞机机轮刹车装置,通过一个试验台完成两种不同类型对象的试验。该试验台的设计难点在于两种试验对象试验条件的不同,重载直升机机轮刹车装置试验时要求“大惯量、低速度”,轻型飞机机轮刹车装置试验时要求“小惯量、高速度”。进行综合航空惯性刹车试验台的设计,需要满足上述不同的试验条件。

2 结构组成及原理

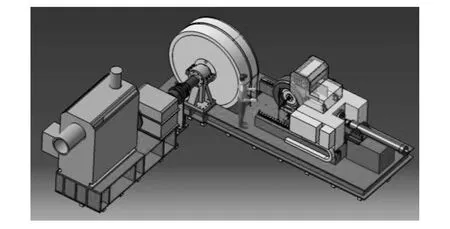

综合航空惯性试验台主要由鼓轮组合系统(模拟道面)、机械加载系统、电机拖动系统(模拟速度)、液压系统、伺服刹车系统等组成,综合航空惯性刹车试验台如图1所示。

图1 综合航空惯性刹车试验台

该试验台与其他惯性试验台的主要区别在于,鼓轮组合系统由两片鼓轮组成,“主鼓轮”主要用于轻型飞机机轮刹车装置试验,“主+辅鼓轮”主要用于重载直升机机轮刹车试验。同时,该试验台传动轴设置减速箱,当进行轻型飞机试验时,需要高转速、小扭矩,此时减速比设为1;进行重载直升机试验时,需要低转速、大扭矩,减速比设为3,从而分别满足两种不同的试验条件。

2.1 鼓轮组合系统

鼓轮组合系统由膜片式联轴器、减速机、动态扭矩计及其支架、主鼓轮、辅鼓轮、轴、轴承、轴承座等组成。电机通过膜片式联轴器与减速机连接,减速机通过法兰与动态扭矩计连接,动态扭矩计右端通过法兰与另一半联轴器连接,该半联轴器与鼓轮轴用平键连接,主鼓轮与轴通过过盈配合传递扭矩,辅鼓轮内孔与轴承配合并安装于轴上。鼓轮系统主体模型如图2所示。

图2 鼓轮系统主体模型

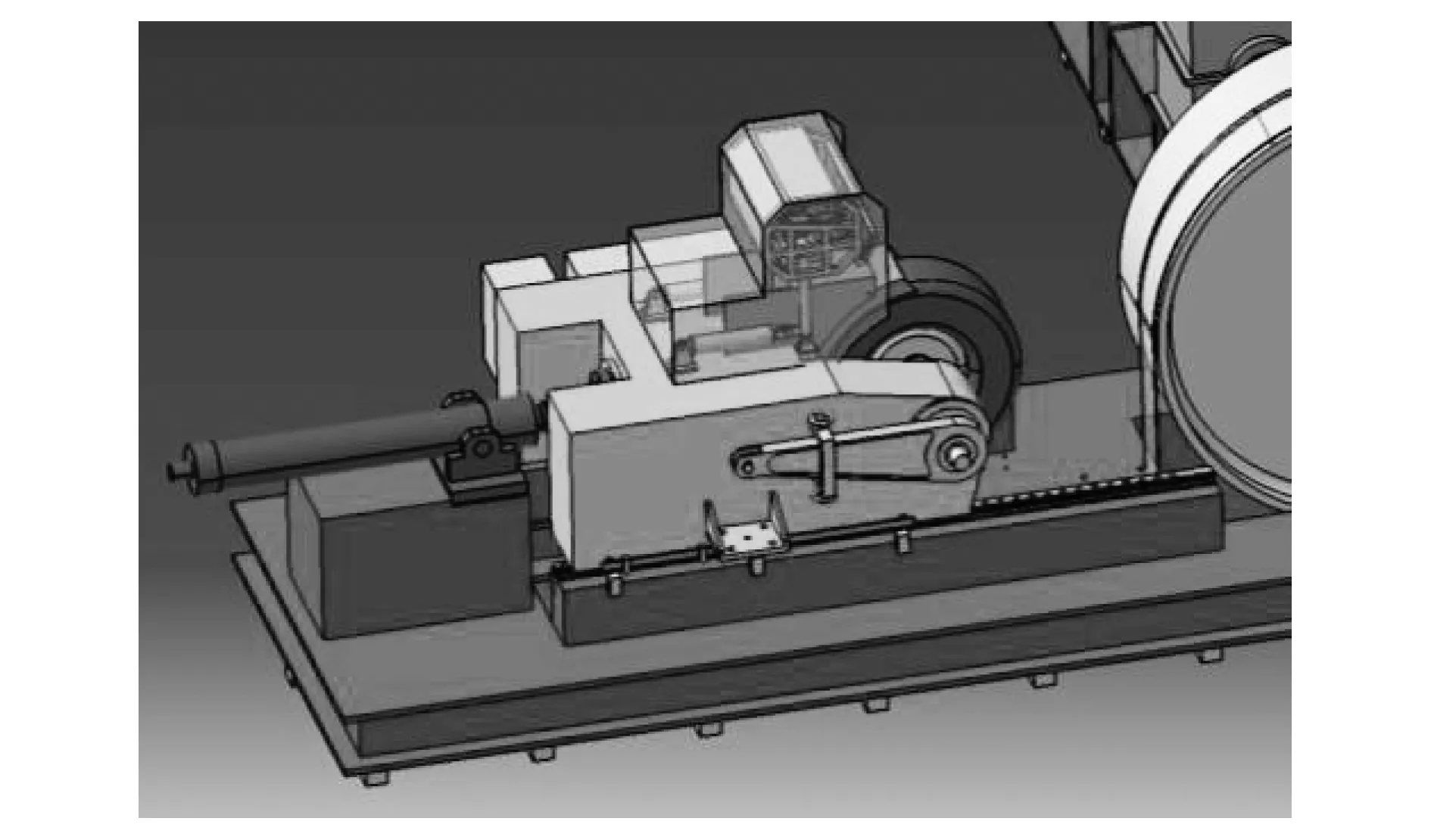

2.2 机械加载系统

机械加载系统由移动加载框架、加载轴及摇臂、轴承、直线滚动导轨、加载液压缸及球头铰链、后支座、大底座等组成。工作时加载液压缸推动移动加载框架带动机轮沿直线导轨向前运动,机轮轮胎水平压在主鼓轮上进行刹车试验。加载框架如图3所示。

图3 加载框架

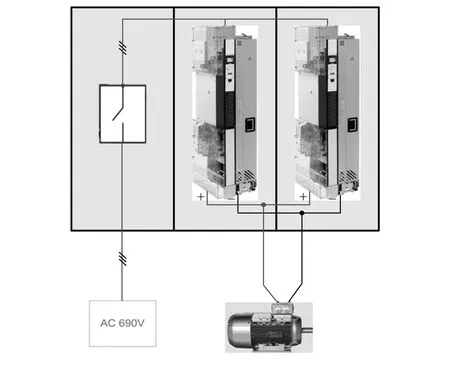

2.3 电机拖动系统

电机拖动系统是试验台的动力系统,不仅需要带动鼓轮旋转为试验台提供符合要求的转速,还需要通过电机输出扭矩模拟飞机惯量,从而使机械惯量与电惯量相结合,满足飞机机轮刹车试验的要求。

电机拖动系统分为直流驱动系统与交流变频驱动系统,考虑到交流变频系统调速范围宽、利用率广泛、交流电机易于维护等优点,本文中试验台采用交流变频驱动方案,设计为ABB全数字变频驱动系统,如图4所示。

图4 全数字变频驱动系统原理架构

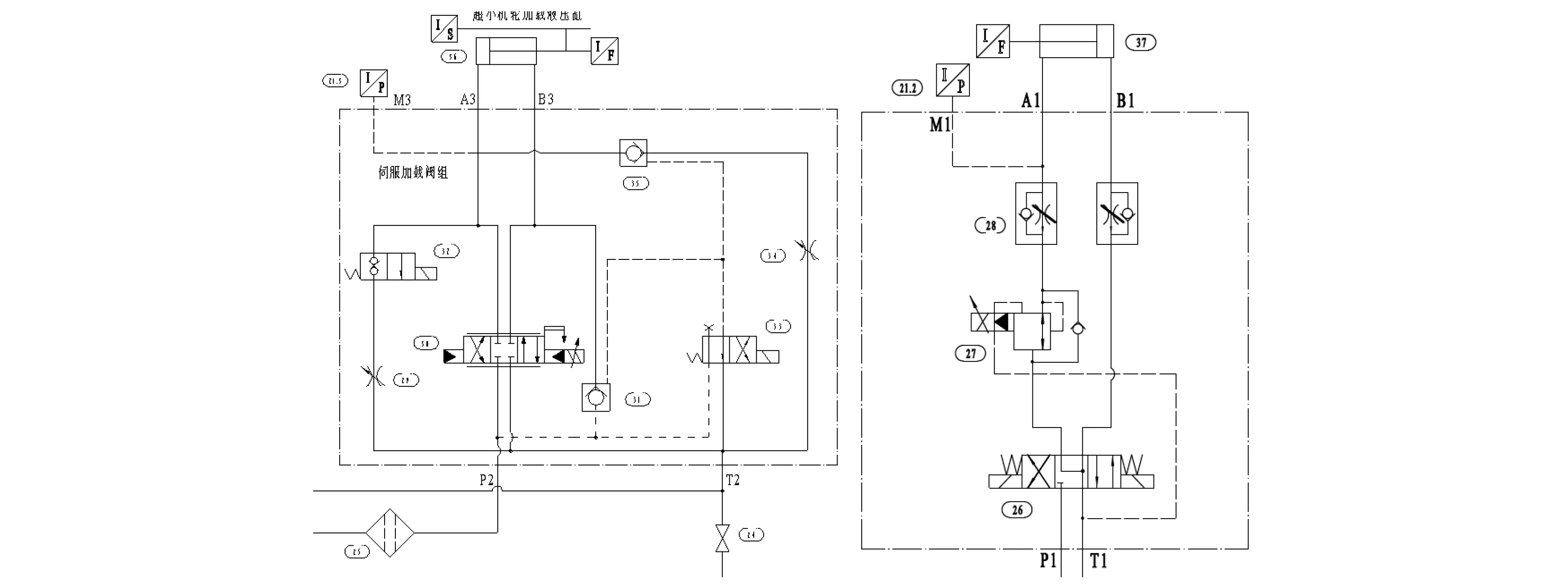

2.4 液压系统

液压加载系统含有加载泵站、伺服加载单元和静力矩单元,伺服加载单元用以推动托架对轮胎进行加载,具有位控、力控和快速退回功能;静力矩单元主要用于试验台静力矩试验,采用液压作动方式。液压伺服加载及静力矩系统原理如图5所示。

图5 液压伺服加载及静力矩系统原理

2.5 伺服刹车系统

伺服刹车系统主要指液压伺服刹车系统,涵盖泵站、管路、控制阀组及相关传感器等,主要完成刹车装置液压伺服刹车控制功能,刹车介质采用15#红油。液压伺服刹车原理如图6所示。

图6 液压伺服刹车原理

3 结 论

综合航空惯性刹车试验台不仅能够完成重载直升机机轮刹车装置动态性能测试,还可以完成轻型飞机机轮刹车装置动态性能测试。试验台最大试验能量可达10MJ,最高转速可达300km/h,可覆盖目前所有相关机型的试验。